Glossar

PC - Polycarbonat (Makrolon®)

|

andere Bezeichnungen: Poly(2,2-Bis[4-hydroxyphenyl]propylcarbonat) Kurzzeichen: PC CAS-Nr.: 25037-45-0 |

|

Wichtige Handelsnamen und Markeneigner CALIBRE® - Styron Group DURALON® -Duromer Products Pty. Ltd. HOPELEX® - Honam Petrochemical Corp. IUPILON® - Mitsubishi Engineering Plastic Group LEXAN® - Saudi Basic Industries Corp. (SABIC) LUPOY® - LG Chemical Ltd. MAKROLON® - Bayer Material Science (BMS) MARKA® (russ.: МАРКА™ ) - Kazanorgsintez (russ.:Казаньоргсинтез) PANLITE® - Teijin Kasai Corp. TARFLON®- Idemitsu Kosan Corp. Ltd. WONDERLITE®- Taiwan Chi Mei Corp. |

|

Geschichtliches Als Polycarbonate sind polymere Ester der Kohlensäure mit Diolen. Im engeren Sinn werden darunter die polymeren Ester der Kohlensäure mit Biphenylen verstanden, die eine wichtige, den Polyestern zuzuordnende Gruppe von Kunststoffen stellen. Sie wurden zu Beginn der 1950er Jahre bei der Bayer AG von dem deutschen Chemiker Hermann Schnell (1916-1999) erforscht und zur Produktionsreife entwickelt. Hermann Schnell war nach seinem Chemie-Studium in Freiburg/Br. mehrere Jahre Privatassistent des Chemie-Nobelpreisträgers Hermann Staudinger (1881-1965), der neben dem österreichisch-amerikanischen Chemiker Hermann Franz Mark (1895-1992) als Begründer der Polymeren-Chemie gilt. 1946 trat Schnell als wissenschaftlicher Mitarbeiter in das Uerdinger Hauptlabor der Bayer AG ein, das er in der Folgezeit mehrere Jahre leitete. Hier wandte er sich zu Beginn der 1950er Jahre der Polyesterchemie zu. Seine intensiven Arbeiten führten 1953 zur Entdeckung hochschmelzender Polycarbonate, die sich chemisch von den bis dahin bekannten, niedrigschmelzenden und daher technisch wenig bedeutsamen Polycarbonaten wesentlich unterschieden. Noch im gleichen Jahr erhielt Hermann Schnell dafür das Bundespatent Nr. 971.790 Verfahren z. Herstellung thermoplastischer Kunststoffe, 1962 wurde ihm das US-Patent Nr. 3.028.365 erteilt. Die großtechnische Produktion von Polycarbonat lief bei Bayer unter dem Markennamen Makrolon® bereits 1958 an. Nur wenig später und unabhängig von Hermann Schnell in Deutschland, wenngleich wohl zufällig, stieß auch der US-Chemiker Daniel Wayne Fox (1923-1989) im Research Laboratory von General Electric (GE) in Schenectady, N. Y., auf die damals neuartige Kunststoffgruppe der Polycarbonate, wofür 1963 das US-Patent 3.153.008 erteilt wurde. Seither produzierte GE unter der Marke Lexan® ebenfalls Polycarbonat. Nach dem Verkauf der GE-Plastic-Sparte im Jahre 2007 ging die Marke Lexan® an die Saudische SABIC. Heute wird Polycarbonat weltweit produziert, zunehmend auch von asiatischen Herstellern. Dennoch ist der Marktanteil von Polycarbonat mit einer Jahrestonnage von 1,5 Mio Tonnen (Stand: Jahr 2000), dem nur etwa 1 % des weltweiten Kunststoffaufkommens entspricht, noch gering. |

|

Allgemeine Beschreibung Polycarbonat (PC) ist ein vielseitiger, nachhaltig nutzbarer Hochleistungskunststoff, der zwar nicht lösungsmittelfest, aber sehr zäh sowie bruch- und schlagfest ist. Der glasklare, nahezu amorphe, thermoplastische Kunststoff ist frei von Weichmachern und gast nicht aus. Polycarbonat weist ein hohes Lichtbrechungsvermögen auf, lässt sich transparent oder deckend einfärben und, im Gegensatz zu vielen anderen Kunststoffen, auch dauerhaft bedrucken. Wegen seiner verhältnismäßig hohen Produktions- und Verarbeitungskosten bleibt Polycarbonat jedoch Anwendungen in solchen Bereichen vorbehalten, die hier andere Kunststoffe nicht zu leisten vermögen. |

|

Verarbeitung Polycarbonat ist allen für Thermoplaste üblichen Warm-Formgebungsverfahren zugänglich, wie Spritzgießen, Extrudieren, Blasformen, Kalandrieren oder Pressen. Allerdings erfordert die hohe Viskosität der Schmelze Verarbeitungstemperaturen über +240 °C und beträchtliche Drucke, die an die Werkzeuge erhöhte Anforderungen stellen. Kompaktes PC ist spanabhebend gut bearbeitbar, etwa durch Drehen, Sägen, Bohren, Hobeln oder Fräsen. Die verhältnismäßig hohe Erweichungstemperatur, gepaart mit der Zähigkeit des Materials verhindert dabei die den meisten Thermoplasten eigene Neigung zum Verkleben der Werkzeuge. Verbindungen lassen sich auch mittels üblicher Fügetechniken ohne weiteres herstellen, beispielsweise durch Verschrauben oder auch Nieten. Zum Verkleben sind leichtflüchtige, halogenierte Lösungsmittel, wie Dichlormethan, zwar geeignet, die die zu verklebende Oberfläche anlösen, derartige Verklebungen emittieren jedoch über längere Zeit Lösungsmitteldämpfe, währenddessen die Verbindung keine ausreichende Festigkeit besitzt. Günstiger sind Reaktionsklebstoffe auf der Basis von Epoxidharzen, Polyurethanen oder Cyanacrylaten, die lösungsmittelfrei sind. Sie ermöglichen zudem Verklebungen auch mit anderen Kunststoffen. Meist wird jedoch dem Schweißen der Vorzug gegeben, das mechanisch stabile Nahtqualitäten und damit zu unmittelbar belastbaren Verbindungen führt. Hierfür greifen zunehmend neue Techniken, wie das Vibrationsschweißen oder Laserstrahldurchgangsschweißen. |

|

Verwendung Eine beträchtliche Menge des heute hergestellten Polycarbonats wird für moderne Datenträger, CDs, DVDs und Blu-Rays, sowie eingefärbt und bedruckt für ID- und Kreditkarten verbraucht. Wegen seiner Transparenz und seines hohen Lichtbrechungsvermögens ist virginales Polycarbonat als Werkstoff in vielen Bereichen der Lichttechnik und Optik unverzichtbar geworden. Hier ersetzt es erfolgreich optische Gläser, die aus Polycarbonat gefertigt nicht nur bruchunanfällig, sondern auch erheblich leichter sind. Dazu gehören Lichtleiter, Abdeckungen für Leuchten und Solaranlagen, vor allem aber optische Linsen für Mess- und Projektionsgeräte sowie Brillengläser. Ferner wird Polycarbonat im Flugzeug- und Fahrzeugbau für Sicherheitsverglasungen eingesetzt sowie als biokompatibles Konstruktionsmaterial im medizintechnischen Geräte- und Hilfsmittelbau. Durch Bedampfen im Hochvakuum, sog. Sputtern, lassen sich extrem dünne, jedoch deckende und lichtreflektierende Metallschichten auf Polycarbonatflächen aufbringen. Entsprechende Formteile können so metallische Reflektoren ersetzen, z.B. in Autoscheinwerfern, ebenso lassen sich auch andere Bauteile aus Metall, insbesondere solche für die Automobilindustrie, gewichtsreduzierend jedoch ohne Sicherheitseinbußen durch metallbedampftes Polycarbonat ersetzen, wie Stoßstangen, Kühlergills und diverse Bedienelemente. |

|

Chemische Eigenschaften Ausgangsprodukt für die Synthese von Polycarbonaten ist Phosgen, das hochgiftige und bei Zimmertemperatur gasförmige Dichlorid der Kohlensäure

(Schmelzpunkt -128 °C, Siedepunkt +7,4 °C). Phosgen setzt sich mit Alkoholen R-OH unter Abspaltung von Chlorwasserstoff (HCl) zu den entsprechenden Kohlensäureestern um:

Die gleiche Reaktion läuft auch mit Diolen, den zweiwertigen Alkoholen des Typs HO-R-OH ab, die dank ihrer beiden endständigen OH-Gruppen die Verkettung zu polymeren Molekülen, zu Polycarbonaten, ermöglichen, wie im folgenden Formelbild schematisch dargestellt:

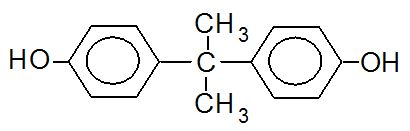

Der Entdeckung von Hermann Schnell zufolge liefert der Einbau von Aromaten in das polymere Molekül, der durch Biphenyle realisierbar ist, hochschmelzende Polycarbonate. Ausgangsprodukt für die industrielle Polycarbonat - Synthese ist 2,2-Bis(4-hydroxyphenyl)propan

mit der Industriebezeichnung Bisphenol A (Bis-Phenol-Aceton), das durch säurekatalysierte Kondensation von Phenol mit Aceton erhalten wird. Gemäß dem vorangestellten Reaktionsschema setzt sich Bisphenol A mit Phosgen unter Abspaltung von Chlorwasserstoff (HCl) zu dem entsprechenden Polycarbonat, zu Poly(2,2-Bis[4-hydroxyphenyl] propylcarbonat), um:

Dieses Polymer gilt als das Polycarbonat schlechthin. Polycarbonat ist hydrolyseempfindlich, so dass es gegenüber Säuren und Laugen nicht beständig ist. Bei starker thermischer Belastung zersetzt es sich, wobei auch Bisphenol A wieder freigesetzt wird, das eine schwach-östrogene und daher gesundheitsschädigende Wirkung hat. Polycarbonat wurde deshalb im Jahre 2011 nach langjährigen, kontrovers geführten Diskussionen und gestützt auf amerikanische und japanische Studien EU-weit für Verpackungen, Behältnisse und Gebrauchsgegenstände im Lebensmittelbereich, z.B. für Babyflaschen, verboten. Für den Medizin- und Pharmabereich gelten bisher keine Einschränkungen. Die Entsorgung von Polycarbonat-Abfällen und -Reststoffen auf Deponien sollte vermieden werden, da der Kunststoff nicht verrottet und sein Langzeitverhalten unter den Bedingungen einer Deponie nicht bekannt ist. Auch die Verbrennung, die grundsätzlich problemlos möglich ist, sollte aus ökonomischen Gründen zugunsten eines geordneten Recyclings der Vorzug gegeben werden. Moderne Verfahren sind in der Lage, PC-Abfälle zu Granulaten so weit aufzuarbeiten, dass ihre Reinheit mit der von Neuprodukten identisch ist. |

|

Handelsformen Polycarbonat wird als Granulat sowie als Halbzeug gehandelt, hierzu gehören Platten, Stäbe, Profile und Folien. Durch Zusätze von Glasfasern oder anderen mineralischen Stoffen können die Materialeigenschaften von Halbzeugen in weiten Grenzen problemorientiert verändert werden. |

| Technische Daten | |

| allgemeine Eigenschaften | |

| Dichte | 1,20 -1,22 g / cm3 (ISO 1183) |

| Farbe | klar |

| Lichtdurchlässigkeit (d=10 mm) | >80 % (DIN 5036) |

| Brechungsindex | 1,584 – 1,586 (ISO 489) |

| Wasseraufnahme | |

| +23 °C, 50 % rel. Luftfeuchte | 0,12 % (ISO 62) |

| Sättigung | 0,3 % (ISO 62) |

| Sauerstoffindex (LOI) | >25 % |

| Brandklasse | B 1 |

| thermische Eigenschaften | |

| Erweichungstemperatur | +148 °C (ISO 306) |

| Verarbeitungstemperatur | > +250 °C |

| Wärmeleitfähigkeit | 0,20 W/ m· K (ISO 8302) |

| lin. Wärmeausdehnungskoeffizient | 0,65 · 104/ K (ISO 11359-1/2) |

| Wärmeformbeständigkeit | |

| 0,45 Mpa | +140 °C (ISO 75-1/2) |

| 1,80 Mpa | +128 °C (ISO 75-1/2) |

| max. Einsatztemperatur | |

| kurzzeitig | +135 °C |

| ständig | +110 °C |

| min. Einsatztemperatur | -100 °C |

| elektrische Eigenschaften | |

| Dielektrizitätskonstante (50 Hz) | 3,1 (IEC 60250) |

| Dielektrizitätskonstante (1 MHz) | 3,0 (IEC 60250) |

| Dielektrischer Verlustfaktor (50Hz) | 5 · 10-4 (IEC 60250) |

| Dielektrischer Verlustfaktor (1MHz) | 9 · 10-3 (IEC 60250) |

| Durchschlagfestigkeit (1mm) | 33 kV / mm |

| Spezifischer Widerstand | >1013 Ω · m (IEC 60093) |

| Oberflächenwiderstand | 1015 Ω (IEC 60093) |

| Kriechstromfestigkeit CTI | 275 (IEC 60112) |

|

mechanische Eigenschaften |

|

| Elastizitätsmodul | 2,2 - 2,4 kN / mm2 (ISO 527-2) |

| Zugfestigkeit | 55 - 75 N / mm2 |

| Streckspannung (50 mm/min) | >60 MPa (ISO 527-1/2) |

| Reißdehnung | >50 % (ISO 527-2) |

| Rockwellhärte M | 70 |

| IZOD-Kerbschlagzähigkeit | 900 J / m2 (ISO 180/4 A) |

| CHARPY-Schlagzähigkeit | kein Bruch (ISO 179-1eU) |

| chemische Beständigkeit | |

| Aceton | unbeständig |

| Methanol, Ethanol (96%) | bedingt beständig |

| höhere Alkohole | bedingt beständig |

| Alkalilaugen Ammoniak (25%), Amine | unbeständig |

| Aldehyde | bedingt beständig |

| Ester, Ketone | unbeständig |

| Benzin und andere aliphatische Kohlenwasserstoffe | bedingt beständig |

| Benzol, Xylol, Toluol und andere aromatische Kohlenwasserstoffe | unbeständig |

| Ethylenoxid | beständig |

| Formaldehydlösung | beständig |

| freie Halogene | unbeständig |

| halogenierte Lösungsmittel | unbeständig |

| konzentrierte Mineralsäuren | unbeständig |

| verdünnte Mineralsäuren | bedingt beständig |

| UV-Strahlung | bedingt beständig |

| Heißwasser | beständig |

|

Weiterführende Literatur (1) H. Schnell, Polycarbonate, eine Gruppe neuartiger thermoplastischer Kunststoffe. Herstellung und Eigenschaften aromatischer Polyester der Kohlensäure. In: Angewandte Chemie 68 (20), S. 633 ff. [1956] (2) W. F. Christopher, D. W. Fox, Polycarbonates, Reinold Publishing Corp, New York [1962] (3) H. Schnell, Chemistry and Physics of Polycarbonates, Interscience Publishers, New York [1964] (4) D. W. Fox, E. N. Peters, Engeneering Thermoplastics: Chemistry and Technology. In: ACS Symposium Series [1985], p. 495-514 (5) L. Bottenbruch (Hrsg.), Technische Thermoplaste, Carl Hanser Verlag, München [1992], ISBN 3-446-16368-9 (6) D. G. LeGrand, J. T. Bendler, Handbook of Polycarbonate: Science and Techology, Marcel Dekker Inc., New York [1999] [7] T. Frick, A. Hofmann, Hybridschweißen von Kunststoffen - Eine neue Technologie zum Fügen von Makrobauteilen. In: Laser Magazin 1/2006, S. 11-14 |