Unterschiede, Eigenschaften und Beispiele

Im Gegensatz zu metallischen Werkstoffen wie Stahl lässt sich das Verhalten von Kunststoffen unmittelbar aus ihrer molekularen Struktur ableiten. Insbesondere der Vernetzungsgrad der Makromoleküle bestimmt maßgeblich thermomechanische Eigenschaften wie Elastizität, Formbeständigkeit und Verarbeitbarkeit. Auf dieser Grundlage werden Kunststoffe in die Hauptgruppen Thermoplaste, Elastomere und Duroplaste unterteilt. Der Beitrag erklärt die Grundlagen, zeigt die Unterschiede auf und stellt typische Einsatzbereiche und Produktgruppen vor.

Kunststoffe sind aus Industrie und Alltag nicht mehr wegzudenken. Für nahezu jede Anwendung gibt es einen Kunststoff mit den passenden Eigenschaften. Sie lassen sich anhand ihrer molekularen Struktur und den damit verbundenen Eigenschaften in drei Klassen unterteilen: Thermoplaste, Elastomere und Duroplaste, auch Duromere genannt.

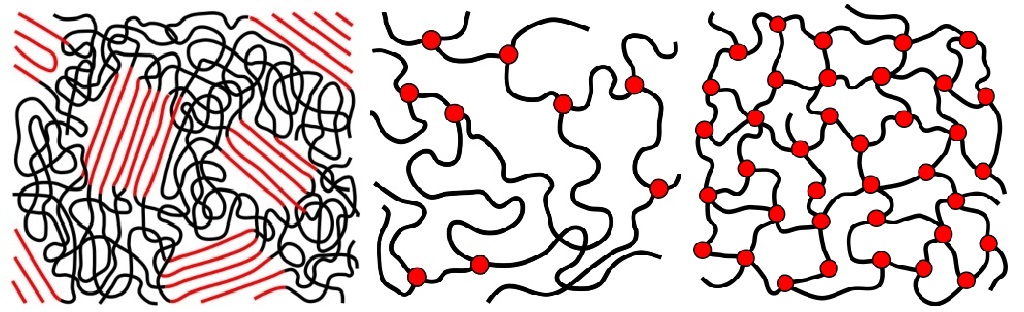

Die folgende Abbildung zeigt typische Strukturen der verschiedenen Kunststoffe: Thermoplastische Kunststoffe bestehen aus linearen Polymerketten, die untereinander nicht oder nur wenig vernetzt sind und teilkristalline Bereiche aufweisen können. Bei elastomeren Kunststoffen hingegen sind die verknäulten Molekülketten weitmaschig vernetzt, bei Duromeren engmaschig.

Eigenschaften und Beispiele von Thermoplasten

Die Bezeichnung Thermoplast leitet sich aus dem Altgriechischen ab: „thermos“ bedeutet „warm“ und „plassein“ bedeutet „formen“ oder „bilden“. Eine alternative Bezeichnung ist Plastomer.

Diese Eigenschaften ermöglichen ihre Verarbeitung durch verschiedene Ur- oder Umformverfahren in die gewünschte Form. Die thermoplastische Verformbarkeit und Schweißbarkeit sind die wichtigsten Merkmale, die Thermoplaste von Duroplasten und Elastomeren unterscheiden. Zudem lassen sich thermoplastische Kunststoffe in der Regel recyceln, was ihre Nachhaltigkeit erhöht.

Thermoplastische Kunststoffe können kristalline Bereiche aufweisen, wenn die Polymerketten parallel angeordnet oder lamellenartig aufgefaltet sind. Man spricht dann von teilkristallinen Thermoplasten, im Gegensatz zu amorphen, deren Molekülketten ungeordnet und ineinander verschlungen sind. Der Kristallisationsgrad beeinflusst auch die Materialeigenschaften: Teilkristalline Thermoplaste besitzen gegenüber amorphen eine höhere Schlagzähigkeit, bessere chemische Beständigkeit, größere Flexibilität, geringere Festigkeit und Steifigkeit sowie eine höhere Wärmedehnung. Zu den wichtigsten teilkristallinen thermoplastischen Kunststoffen zählen Polyethylen (PE), Polypropylen (PP), Polyamide (PA) und Polyoxymethylen (POM). Aus diesen Polymeren werden beispielsweise harte Kunststoffschläuche, Schlauchverbinder und Kunststoffplatten gefertigt.

Beispiele für amorphe Thermoplaste sind Polyvinylchlorid (PVC), Polycarbonat (PC), Polystyrol (PS), Acrylnitril-Butadien-Styrol (ABS) und Polymethylmethacrylat (PMMA), aus denen beispielsweise Halbzeuge und transluzente Laborbehälter gefertigt werden.

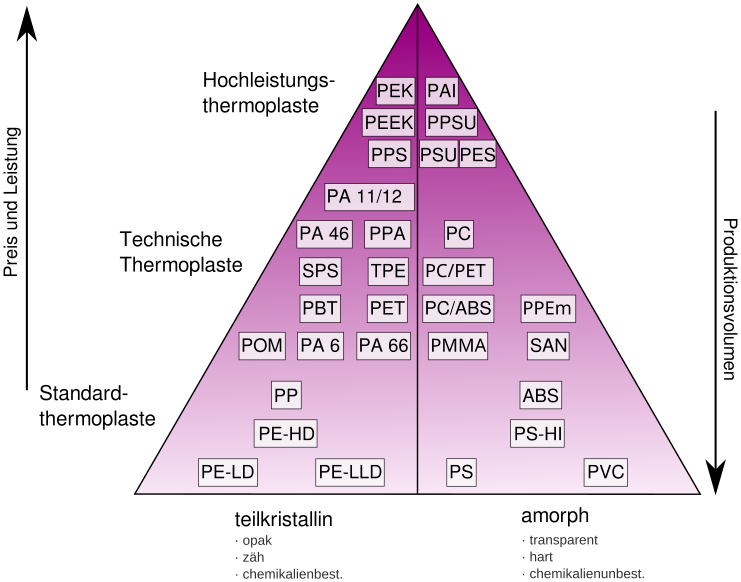

Da unter dem Begriff „thermoplastische Kunststoffe“ zahlreiche unterschiedliche Polymere zusammengefasst sind, werden sie nach ihren Eigenschaften und Produktionsvolumen auch in Standardkunststoffe, technische Kunststoffe und Hochleistungskunststoffe eingeteilt (siehe Abbildung).

Standardkunststoffe werden kostengünstig in großen Mengen produziert. Technische Kunststoffe bieten im Vergleich dazu verbesserte mechanische Eigenschaften wie eine höhere Schlagzähigkeit oder einen größeren Elastizitätsmodul, sind jedoch in der Herstellung teurer. Beide Kunststoffgruppen – Standard- und technische Kunststoffe – werden unter anderem zu Folien und Platten, Formteilen, Schläuchen und Behältern verarbeitet.

Hochleistungskunststoffe hingegen zeichnen sich durch eine hohe Temperatur- und Chemikalienbeständigkeit sowie eine hohe mechanische Festigkeit aus. Zu diesen zählen Polyetherketone (PEK), Polyether-Etherketon (PEEK), Polyphenylensulfid (PPS), Polyethersulfon (PES), Polysulfon (PSU), Polyphenylsulfon (PPSU) sowie Polyamid-Imid (PAI). Sie werden zur Herstellung von Membranen, Kunststoffschrauben und -muttern, Hochdruckkapillarschläuchen, Komponenten für Ventile und Pumpen sowie für Brandschutzkleidung verwendet.

Eigenschaften und Beispiele von Elastomeren

Der Begriff Elastomer stammt von den beiden griechischen Wörtern „elastos“ und „meros“ ab, was so viel wie „dehnbarer Teil“ bedeutet.

Ursache für dieses Verhalten sind die weitmaschig vernetzten, verknäulten Molekülketten. Unter Zugspannung entflechten und strecken sich diese Ketten und dehnen sich in Richtung der Belastung aus. Wird die äußere Krafteinwirkung entfernt, drehen sich die Polymerketten zufällig und kehren in ihre knäuelartige Anordnung zurück, wodurch sich das Material zusammenzieht. Diese Eigenschaft wird als gummielastisch bezeichnet und unterscheidet Elastomere grundlegend von Duroplasten und Thermoplasten.

Elastomere Kunststoffe, umgangssprachlich auch als „Gummi“ bezeichnet, sind nicht schmelzbar und zersetzen sich oberhalb der maximalen Gebrauchstemperatur. Bei tiefen Temperaturen verspröden sie und verlieren ihre Elastizität. Aufgrund ihrer elastischen Eigenschaften werden aus diesen Kunststoffen hauptsächlich Reifen, Gummischläuche, Dichtungen wie zum Beispiel O-Ringe oder Flachdichtungen, aber auch Verschlusselemente hergestellt. Zu den wichtigsten Elastomeren zählen Naturkautschuk, Synthesekautschuke und Silikonkautschuke. Naturkautschuk ist kostengünstig, hat gute mechanische und sehr gute elastische Eigenschaften, weist jedoch nur eine geringe Witterungsbeständigkeit auf. Synthesekautschuke bestehen aus zwei oder mehreren unterschiedlichen Monomeren und sind in vielen Eigenschaften Naturkautschuk überlegen.

Zu den gängigen Synthesekautschuken zählen Styrol-Butadien-Kautschuk (SBR), Butyl-Kautschuk (IIR), Isopren-Kautschuk (IR), Ethylen-Propylen-Dien-Kautschuk (EPDM) und Nitril-Butadien-Kautschuk (NBR). SBR ist ebenfalls preiswert, besitzt eine bessere Alterungs- und Hitzebeständigkeit als Naturkautschuk, jedoch geringere Elastizität. IIR zeichnet sich durch gute elektrische Isolierfähigkeit und geringe Gasdurchlässigkeit aus. EPDM bietet eine hohe Beständigkeit gegen Witterungseinflüsse, Alterung, Ozon und viele Chemikalien, ist aber nicht resistent gegenüber Mineralölen. Im Gegensatz zu anderen Synthesekautschuken ist NBR gegen Mineralöle beständig und wird deshalb in der Hydraulik und Pneumatik eingesetzt.

Im Vergleich zu Natur- und Synthesekautschuken bestehen die Polymerketten von Silikonkautschuken nicht aus Kohlenstoff, sondern aus abwechselnd angeordneten Silicium- und Sauerstoffatomen. Dadurch sind sie über einen weiten Temperaturbereich von -60 °C bis +300 °C einsetzbar und zeigen eine nahezu temperaturunabhängige Flexibilität sowie eine ausgezeichnete UV- und Witterungsbeständigkeit. Zu berücksichtigen ist jedoch die im Vergleich zu anderen Kautschuken deutlich erhöhte Gasdurchlässigkeit.

Eigenschaften und Beispiele von Duroplasten

Der Begriff Duroplast leitet sich von dem lateinischen Wort „durus“ ab, das hart bedeutet.

Duroplaste bestehen aus engmaschig miteinander vernetzten Polymerketten, sind nicht schmelzbar und reißen bei mechanischer Belastung. Im Gegensatz zu thermoplastischen Kunststoffen sind sie nach dem Aushärten nicht mehr verformbar und lassen sich nur noch mechanisch bearbeiten.

Typische Eigenschaften von Duroplasten sind eine hohe Temperatur- und Chemikalienbeständigkeit, eine im Vergleich zu Thermoplasten und Elastomeren höhere Härte und Steifigkeit, gute elektrische Isolation und eine hohe Kriechstromfestigkeit. Zusätzlich verfügen Duroplaste über einen geringen Wärmeausdehnungskoeffizienten, der zu einer guten Dimensionsstabilität auch bei höheren Temperaturen führt. Bei der Herstellung von duroplastischen Formteilen wird flüssiges Harz mit einem Härter gemischt und anschließend unter Druck und Hitze in einer Form ausgehärtet.

Beispiele für Duroplaste sind Phenolharze, Epoxidharze, ungesättigte Polyesterharze (UP-Harze), Aminoplaste sowie vernetzbare Polyurethane (PUR). Eingesetzt werden sie als 2K-Klebstoffe, vor allem in der holzverarbeitenden Industrie, als Gießharze zur Einbettung elektrischer Bauteile wie Elektromotoren, Isolatoren, Kondensatoren und Hochspannungsdurchführungen oder zur Herstellung von Faserverbundwerkstoffen. Letztere, wie glasfaserverstärkter Kunststoff (GFK) oder kohlenstofffaserverstärkter Kunststoff (CFK), finden Anwendung in Konstruktionsbauteilen von Segel- und Passagierflugzeugen, Rotorblättern von Windkraftanlagen oder Sportgeräten. PUR-Hartschaumplatten werden als Dämmmaterial in Kühlgeräten, Wärme- und Kältespeichern sowie im Bauwesen zur Dämmung von Dächern, Fußböden, Wänden und Rohren verwendet.

Hochleistungskunststoffe langfristig alternativlos

Ob Elastomere, Duroplaste oder Thermoplaste – Kunststoffe haben über Jahrzehnte hinweg den technischen Fortschritt und alltäglichen Komfort ermöglicht und mitgestaltet. Inzwischen ist angesichts einer wachsenden Umwelt- und Müllproblematik die anfängliche Euphorie einer zunehmend kritischen Betrachtung gewichen. Gleichwohl erhöht die Forderung nach umweltfreundlichen Alternativen mehr und mehr den Innovationsdruck, biobasierte, kompostierbare und wiederverwendbare Kunststofflösungen zu entwickeln. Dennoch bleibt festzuhalten, dass Kunststoffe – insbesondere Hochleistungskunststoffe – in sensiblen Branchen wie in der Pharmazie, Medizin- und Halbleitertechnik sowie in der Lebensmittelindustrie langfristig alternativlos sein dürften. Die künftige Herausforderung besteht daher weniger in der generellen Abkehr vom Werkstoff Kunststoff, sondern vielmehr in seiner nachhaltigen Nutzung entlang des gesamten Lebenszyklus – von der Rohstoffgewinnung über die Verarbeitung bis hin zur Wiederverwertung oder sicheren Entsorgung.

Bildquellen: Beitragsbild | © digitalstock – stock.adobe.com Struktur unvernetzter Thermoplaste | © Roland.chem, CC0, via Wikimedia Commons (alle drei Abbildungen) Temperaturpyramide der Thermoplaste | © Minihaa, CC0, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin