Epoxidharz ist ein gefragter Werkstoff, der in Industrie, im Alltag und auch in Kunst Verwendung findet. Dabei handelt es sich um ein Kunstharz, das, mit einem Härter gemischt, einen duroplastischen Kunststoff bildet.

Geschichte

Das erste Epoxidharz entwickelte der Schweizer Chemiker Pierre Castan (1899 – 1985) im Jahr 1936, mit dem Ziel, ein laugenbeständiges Bindemittel für Beschichtungen zu finden. Doch es zeigte sich sehr bald, dass diese Kunstharze über viele weitere wertvolle Eigenschaften verfügten. Seine Erfindung wurde sieben Jahre später patentiert und 1946 begann die industrielle Produktion und fortlaufende Weiterentwicklung.

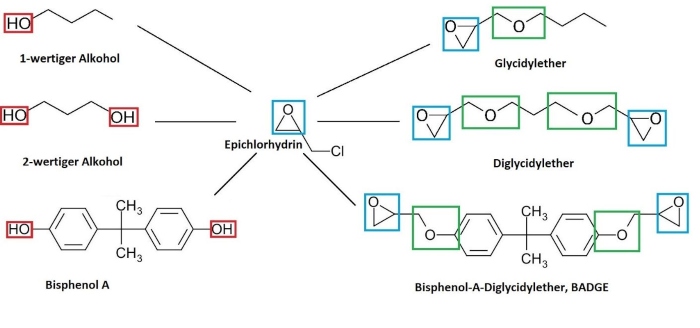

Zur selben Zeit entwickelte der US-amerikanische Chemiker Sylvan Greenlee ein Epoxidharz, indem er Epichlorhydrin mit Bisphenol A, dem Kondensationsprodukt von Phenol und Aceton, umsetzte. Dieses Kunstharz ist heute noch unter den Abkürzungen DGEBA oder BADGE für Bisphenol-A–Diglycidylether erhältlich.

Herstellung von Epoxidharz

Epoxidharze werden aus organischen Verbindungen mit Hydroxy-Gruppen, OH-Gruppen, und 2-(Chlormethyl)oxiran, auch Epichlorhydrin genannt, hergestellt. Sie enthalten Epoxidgruppen, ein Drei-Ring bestehend aus einem Sauerstoffatom und zwei Kohlenstoffatomen, und Ethergruppen [(–O–)].

Werden für die Herstellung der Kunstharze einwertige Alkohole, also Alkohole mit nur einer OH-Gruppe, verwendet, enthält das Reaktionsprodukt eine Epoxid- und eine Ethergruppe und wird als Glycidyl-basiertes Epoxidharz bezeichnet. Werden mehrwertige Alkohole, solche mit mindestens zwei OH-Gruppen, eingesetzt, erhält man ein Epoxidharz mit mindestens zwei Epoxid- und mindestens zwei Ether-Gruppen. Man spricht dann von Diglycidylether. Der bekannteste und häufigste Vertreter dieser Gruppe ist der Bisphenol-A-Diglycidylether.

Die Anzahl der Epoxid-Gruppen ist wichtig zur Bestimmung der Menge des Härters der zugeben werden muss, um das Epoxidharz zu vernetzen. Der Epoxidwert gibt an, wie viel Gramm Epoxid-Gruppen in 100 g Harz enthalten sind.

Als Härter werden meist mehrwertige Amine, Verbindungen, die mindestens zwei Amino-Gruppen [(–NH2)] enthalten, eingesetzt.

Das bedeutet, dass alle funktionellen Gruppen, die Epoxidgruppen des Harzes und die Amino-Gruppen des Härters, an der Vernetzung beteiligt sein müssen. Wird eine Komponente im Überschuss zugegeben, entsteht ein weiches Produkt mit klebriger Oberfläche. Die Gebrauchsdauer, auch Verarbeitungs- oder Topfzeit genannt, hängt von den Ausgangsprodukten, der Ansatzgröße und der Verarbeitungstemperatur ab. Sie kann wenige Minuten bis mehrere Stunden betragen.

Zu beachten ist, dass es sich beim Aushärten um eine exotherme Reaktion handelt, das bedeutet, es wird Wärme frei. Deshalb ist es wichtig, das richtige Kunstharz für die jeweilige Anwendung zu wählen.

Epoxidharze zeichnen sich durch gute elektrische Isolation, sehr hohe Haftfestigkeit, niedrige Schwindung, Hitzebeständigkeit, Chemikalienbeständigkeit und Korrosionsbeständigkeit sowie eine geringe Feuchtigkeitsaufnahme aus. Die Farbe dieser Kunstharze ist klar bis gelb. Die Eigenschaften können durch Zugabe von Füllstoffen angepasst werden. Damit erschließen sich für die Kunstharze viele verschiedene Anwendungsgebiete.

Epoxidharz – ein vielseitiger Kleber

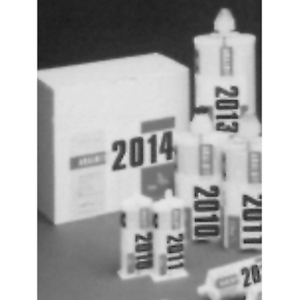

Im Gegensatz zu Klebern auf Cyanacrylat-Basis, den sogenannten Super- oder Sekundenklebern, die als 1-Komponenten-Kleber einzuordnen sind, ist Epoxidharzkleber ein 2-Komponenten-Kleber. Beide Komponenten, ein Epoxidharz und ein Härter, müssen getrennt voneinander gelagert und erst kurz vor der Anwendung gemischt werden. Für kleine Abfüllmengen wird der 2-Komponenten-Kleber in einer Doppelkammerspritze angeboten, sodass beim Betätigen der Spritze das richtige Mischungsverhältnis Harz zu Härter gegeben ist. Als Klebstoff eignet sich Epoxidharz für viele Anwendungen.

Während Sekundenkleber sehr schnell aushärten, kann die Topfzeit bei Epoxidharzklebstoffen einige Minuten bis Stunden in Anspruch nehmen. In dieser Zeit können die zu verklebenden Bauteile noch korrigiert werden. Im Gegensatz zu Sekundenkleber kann dieser Klebstoff nach dem Aushärten abgeschliffen, überstrichen und gebohrt werden.

Epoxidharz als Bodenbeschichtung

Im Vergleich zu anderen Bodenbelägen, wie Fliesen oder Teppiche, haben Epoxidharzbeläge den Vorteil, dass sie einfacher verlegt werden können. Sie müssen nicht zugeschnitten werden, was Arbeitszeit verringert und Abfall vermeidet. Sie sind wasserdicht, hitzebeständig, rutschfest und befahrbar. Aufgrund dieser Eigenschaften finden sie als Bodenbelag Anwendung in vielen Bereichen, wie Industriefußböden, Lagerhallen und Laboren.

Auch in Räumlichkeiten, die Belastungen durch dauerhaftes Begehen ausgesetzt sind, wie Turnhallen, Kliniken, Werkstätten oder Kaufhäuser, werden sie eingesetzt. Im Privatbereich können Epoxidharzböden im Innen- und Außenbereich verwendet werden. Im Badezimmer sorgen sie für eine zuverlässige Versieglung und leichte Reinigung. Laminat- und Parkettböden mit Epoxidharzbeschichtung sind pflegeleicht und alterungsbeständig. Die Kunstharze können zudem eingefärbt werden und verleihen dem Bodenbelag eine besondere Tönung.

Verwendung in der Elektroindustrie

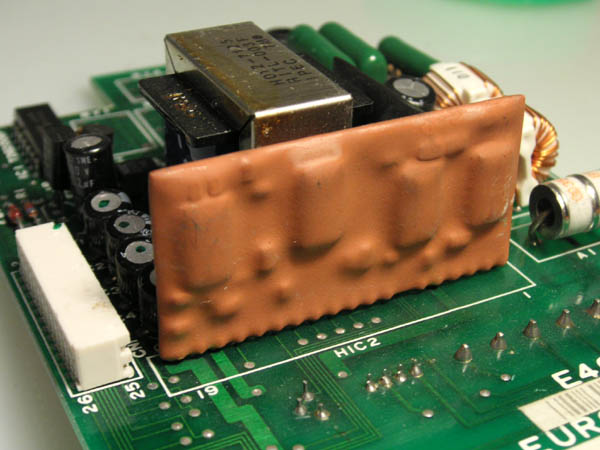

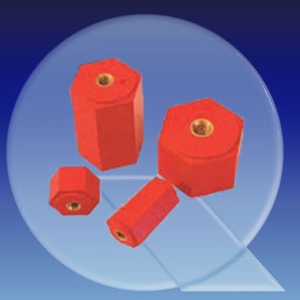

Wegen ihrer isolierenden Eigenschaften werden Epoxidharze in der Elektroindustrie vielseitig eingesetzt. Als Gießharze werden sie bei der Herstellung von Bauteilen für Elektromotoren, Hochspannungsdurchführungen, Isolatoren und Kondensatoren verwendet. Als Laminate sind sie Basismaterialien für gedruckte Schaltungen und Leiterplatten. Als Formmassen dienen sie als Isolator bei der Ummantelung von empfindlichen elektronischen Bauteilen, wie Kondensatoren, Kollektoren, Widerständen und Ankern. Auch in Steckverbindern und Kommutatoren kommen diese Kunstharze zum Einsatz.

Einsatz in Windkraftanlagen

In Windkraftanlagen finden Epoxidharze als Beschichtungen und in Verbundwerkstoffen Anwendung. Stahl- und Betontürme von Windrädern und Windturbinenmasten von Offshore-Anlagen werden mit diesen Kunstharzen beschichtet.

So wird der Einsatz längerer Rotorblätter ermöglicht, was wiederum eine Steigerung des Energieeintrags zur Folge hat. Im Jahr 1980 betrug der maximale Rotordurchmesser noch 17 Meter, 2010 wurden Windkraftanlagen mit einem Durchmesser von bis zu 100 Meter gebaut. So werden zur Erzeugung der gleichen Energiemenge weniger Windräder benötigt.

Kunstharz in der Luftfahrt

Auch in der Luftfahrt spielen Epoxidharzkomponenten eine wichtige Rolle. Ihr Einsatz begann in den 1970er Jahren in Militärflugzeugen. Wurden zu Beginn nur sekundäre Bauteile, wie Leitwerksschalen, aus den Kunstharzverbundwerkstoffen gefertigt, folgten bald auch Tragflächen und Rumpf. Nachdem sich diese Werkstoffe im Militärbereich etabliert hatten, hielten sie auch Einzug in den zivilen Flugzeugbau. Sie dienen als korrosionsbeständige Beschichtungen, als Konstruktionsbauteile und als Klebstoffe. Durch die Gewichtsreduzierung tragen sie zu einem geringeren CO2-Ausstoß beim Flugbetrieb bei.

Sport und Freizeit

Eine Vielzahl von Sportgeräten, wie Angelruten, Kajaks, Stabhochsprungstäbe, Bögen und Pfeile, werden aus dem Kunstharz hergestellt. Auch in Skiern, Tennis-, Golf- und Hockeyschlägern sind Kunstharze zu finden. Sie tragen dazu bei, dass diese Produkte leichter, haltbarer, verlässlicher und abnutzungsresistenter sind als früher. Außerdem ist das wegen seiner ausgezeichneten Haftungs- und Festigkeitseigenschaften, dem geringen Materialschwund und seiner Wasserfestigkeit für den Boot- und Schiffbau prädestiniert. Es wird zum Beispiel als Schutzschicht im Unterwasserbereich eingesetzt.

Sie werden bei der Reparatur von beschädigten Polyesterharzbooten sowie bei der Restauration historischer Holzschiffe verwendet.

Kunstharz in der Kunst

Die ersten Kunstharze waren hochviskos und vergilbten rasch, weshalb sie sich für bestimmte Einsatzgebiete in der Glaskunst und Restaurierung nicht eigneten. Heute sind Kunstharze mit UV-Filtern erhältlich, die mit Farbpigmenten oder anderen Zusätzen, wie Glitzerpartikel, gemischt werden können. Aus diesen Harzen, im englischen Sprachgebrauch „Resin“ genannt, werden auch Bilder, Schmuck und Dekorationsartikel gestaltet.

Lebensdauer und Recycling

Epoxidharze sind vielseitige Kunststoffe, die in vielen Industrie- und Verbrauchsgütern enthalten sind. Durch ihre längere Lebensdauer und geringeren Energieverbrauch aufgrund ihres geringeren Gewichtes tragen sie zur Nachhaltigkeit bei. Jedoch ist das Recycling von Kunstharzprodukten wegen ihrer hochvernetzten Struktur schwierig und steckt auch heute noch in den Kinderschuhen. Neben der Verbrennung in Müllverbrennungsanlagen, Zementöfen oder Stahlgießereien werden Kunstharzprodukte auf Epoxidbasis gemahlen und als Füllstoffe verwendet.

Bildquellen: Beitragsbild | © Jakkapong – stock.adobe.com Epoxidharz als Bodenbeschichtung | © bhakpong – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin