Allein mit Herstellen, Nutzen und Entsorgen sind die mit Kunststoffabfall verbundenen, drängenden Umweltprobleme nicht zu lösen. Hinzu kommt, dass die Kreislaufwirtschaft bei Kunststoffen gegenüber Papier und Glas enorm aufwendig ist. Doch zunehmend lassen sich Kunststoffe, die bisher nur schwer mechanisch zu trennen sind, durch chemische Recyclingverfahren wieder in den Kreislauf zurückführen. Dieser Beitrag gibt einen Überblick über die generellen Verfahren, um Kunststoffabfälle zu verwerten, und zeigt die gängigsten Techniken des chemischen Kunststoffrecyclings auf.

Seit der Einführung von Plastik vor etwa 70 Jahren ist eine Welt ohne moderne Polymere nicht mehr vorstellbar. Plastik, also Kunststoffe, bestehen aus Makromolekülen, die zu Polymeren zusammengesetzt jeweils eine spezifische Struktur, Funktionalität und Anwendungsfelder haben. Zu den am häufigsten verwendeten Kunststoffen zählen Thermoplaste wie Polyethylen (PE), Polypropylen (PP), Polyethylenterephthalat (PET), Polystyrol (PS) und Polyvinylchlorid (PVC). Kunststoffe sind essenziell in der Verpackungs-, Bau-, Elektronik- und Fahrzeugindustrie sowie Fluid- und Schlauchtechnik.

Wo liegt das Problem mit dem Plastik?

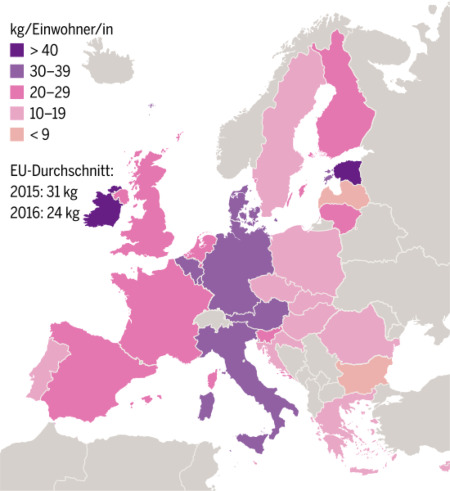

Als Folge der weltweiten Verwendung von Kunststoffen wurden seit 1950 weltweit rund 8300 Millionen Tonnen Plastik produziert. Die globale Kunststoffproduktion hat also eine enorme Menge an Kunststoffabfall erzeugt, die im Sinne der Kreislaufwirtschaft („Cradle-to-Cradle“) einen verantwortungsvollen Umgang erfordert.

Auf marinem Plastik konnten Mikroorganismen nachgewiesen werden, die bislang auf keinem anderen Medium entdeckt wurden. Diese Beispiele sind einige unter vielen und zeigen, wie notwendig der nachhaltige Umgang mit Kunststoffen ist.

Wertstoffliches Recycling

Beim wertstofflichen Recycling von Kunststoffen wird das Material mittels mechanischer Verfahren wieder seinem ursprünglichen oder einem anderen Zweck zugeführt, ohne dabei die Polymerstruktur zu verändern. Dies bedarf möglichst sortenreiner Kunststoffabfälle, was zumeist durch trocken- und nassmechanische Trennverfahren erreicht wird. Beispielsweise werden während der Verwertung von PET-Flaschen im „Bottle-to-Bottle“-Verfahren die durch Etiketten bedingten Papierrückstände beseitigt.

Gängige Verfahren im Sinne des mechanischen Recyclings sind die trockenmechanische Trennung durch Windsichtung und Siebung sowie nassmechanische Trennung mit Schwimm-Sink-Becken, Hydrozyklonen und Sortierzentrifugen. Mechanisches Recycling hat den Vorteil, kostengünstig, schnell und einfach umsetzbar zu sein. Allerdings können Kunststoffe dadurch nicht unbegrenzt oft recycelt werden, da sich Rückstände, die während des Lebenszyklus in die Polymerstruktur eindringen, nicht vollständig auswaschen lassen. Dieser Prozess wird auch als „Downcycling“ bezeichnet. Hierbei wird zwangsläufig neues Kunststoffmaterial in den Kreislauf eingebracht, während altes Material auf lange Sicht thermisch verwertet werden muss. Im Hinblick auf die Kreislaufwirtschaft wird ein sogenannter offener Kreislauf erzeugt.

Eine weitere Möglichkeit bieten lösemittelbasierte Verfahren. Diese basieren darauf, Kunststoffe als Polymer in Lösung zu bringen, um enthaltene Fremdstoffe und Additive abtrennen zu können. Durch weitere Schritte können die gelösten Polymere ausgefällt und regranuliert werden, was einen Rückgewinn in sehr reiner Form ermöglicht. In Deutschland sind lösungsmittelbasierte Verfahren bislang allerdings nur in geringem Umfang verfügbar. Insgesamt ist werkstoffliches Recycling das bislang meistgenutzte Verfahren, um Kunststoffe zu rezyklieren. Solche Rohmaterialien, auch als Rezyklate bezeichnet, werden beispielsweise zu Dichtungen und Halbzeugen, wie Gummiplatten und Gummimatten, verarbeitet.

Thermische Verwertung

Beim thermischen Verwerten wird Kunststoff zur Energiegewinnung verbrannt. Es handelt sich dabei um eine weitverbreitete Methode zur Verwertung von Kunststoffen.

Die entstehende Energie wird zur Stromerzeugung oder für Fernwärme verwendet. Allerdings ist diese Methode nicht nachhaltig, da endliche Ressourcen in einer Linearwirtschaft („Cradle-to-Grave“) verbraucht und nicht etwa einem Kreislauf zugeführt werden.

Wird Kunststoff als Brennmaterial eingesetzt, können Ersatzbrennstoffkraftwerke geringe Mengen an Schadstoffen wie Dioxine, saure Gase und Schwermetalle emittieren. Moderne Kraftwerke sind allerdings mit fortschrittlichen Gaswäschern, Abscheidern und Filtern ausgestattet, um solche Schadstoffe zu erfassen und zu kontrollieren. Üblicherweise werden hohe Anforderungen an die Abgaswerte von Müllverbrennungsanlagen gestellt. Dadurch sollten die bei der Kunststoffverbrennung entstehenden gesundheitsschädlichen Gase abgeschieden werden können. Die thermische Verwertung sollte jedoch als letztes Mittel für den Umgang mit Kunststoffabfällen betrachtet werden.

Rohstoffliches Recycling

In der Kreislaufwirtschaft sollten die Vermeidung, Reduzierung und Wiederverwendung über dem Recycling priorisiert werden. Insbesondere beim Verwerten von Kunststoffen ist das Recycling allerdings ein sinnvolles Konzept, da sich der Einsatz von Plastik an vielen Stellen nur schwer vermeiden lässt. Ein Konzept zum Recycling von Kunststoffprodukten, wie Kunststoffschläuche oder Laborbehälter, ist das rohstoffliche Recycling.

Andernfalls werden Kunststoffe durch chemisches Recycling in flüssige und gasförmige, niedermolekulare Stoffe zersetzt, die als Ausgangsmaterial für chemische Synthesen und als alternative Treibstoffe dienen können.

Insofern hat chemisches Kunststoffrecycling grundsätzlich das Potenzial, zur Lösung des globalen Plastikproblems beizutragen. Allerdings sind die Technologien bislang nicht ausgereift genug, um Kunststoffabfall in dem benötigten Maße zu verwerten. Zu den gängigsten Techniken des chemischen Kunststoffrecyclings zählen die chemische und thermische Depolymerisation.

Chemische Depolymerisation – Solvolyse

Per Solvolyse lassen sich Kunststoffabfälle direkt verflüssigen. Dazu werden die Abfälle gegebenenfalls zunächst aufgereinigt, wobei auch teilweise verschmutzter Abfall eingesetzt werden kann. Die Solvolyse nutzt eine Kombination aus hohen Temperaturen zwischen +150 und +400 °C und Lösemittel wie Methanol, Glykol und Wasser, um Kunststoffe zu verwerten.

Unter den Begriff der Solvolyse fallen, abhängig vom verwendeten Lösemittel, Verfahren wie die Methanolyse, Hydrolyse und Glykolyse. Als Ergebnis der Solvolyse werden die Monomere, anders als in lösemittelbasierten wertstofflichen Verfahren, aus der Polymerstruktur befreit und liegen als Monomere vor. Dadurch wird zusätzlich eine Reinigung bewirkt, da im Polymer gebundene Stoffe herausgelöst werden.

Essenziell für die Solvolyse ist, dass der gemischte Kunststoffabfall zuvor möglichst gut sortiert wird. Andernfalls, und im Falle von Verbundkunststoffen, entstehen Restfraktionen aus Molekülen, für die bisher keine sinnvolle Lösung gefunden wurde. Die Solvolyse kann besonders für bestimmte Arten von Kunststoffen wirksam sein, insbesondere beim Recycling von PET. PET lässt sich durch Solvolyse in seine Monomere, also Terephthalsäure und Ethylenglykol, umwandeln. Damit ist die Solvolyse eines der wenigen Verfahren, das sich für das PET-Recycling eignet. Die Monomere können zur Herstellung von neuem PET oder anderen chemischen Produkten weiterverwendet werden, was künftig PET-Abfällen reduzieren könnte.

Thermische Depolymerisation

Thermische Verfahren zur Depolymerisation von Kunststoffen erfolgen unter sehr hohen Temperaturen und gegebenenfalls mit Katalysator unter Druck. Von hoher Bedeutung sind die Pyrolyse, die Vergasung und das Hydrocracken.

Pyrolyse

Die Pyrolyse wird zum chemischen Recycling von Kunststoffen genutzt. In Form des Hamburger Verfahrens wurde die Wirbelschichtpyrolyse unter Nutzung eines Wirbelschichtreaktors für chemisches Kunststoffrecycling etabliert.

Das eingegebene Material wird unter Ausschluss von Sauerstoff bei mittleren bis hohen Temperaturen von circa +300 bis +900 °C bei einem Druck von 1 bis 2 bar pyrolytisch zersetzt. Hohe Temperaturen sind erforderlich, um die robusten Kohlenstoff-Kohlenstoff-Bindungen zu spalten, insbesondere beim Recycling von Polyethylen, Polypropylen und Polystyrol. Die C-C-Bindungen verleihen diesen Polymeren ihre mechanische Stabilität.

Als Input kann teilweise verschmutzter, heterogener Abfall dienen sowie gemischte Kunststoffe, während als Output polymeres Öl, Gas, Wachse und feste Rückstände entstehen. Die Pyrolyse ist der thermischen Verwertung von Kunststoffen ähnlich, da bei beiden Prozessen Flugasche, Koks, Reststoffe und Abwasser übrigbleiben. Zu den Produkten können außerdem polyzyklische aromatische Kohlenwasserstoffe und Dioxine gehören, welche sich in den koksartigen Rückständen sammeln und als chemische Schadstoffe besonderes behandelt und gelagert werden müssen.

Abhängig von der Qualität und Reinheit des Inputs sowie der Prozessparameter entstehen unterschiedliche Mengen an nutzbaren Produkten. Diese Produkte können dann zu Brennstoffen umgewandelt werden oder Ausgangsmaterial für die Neusynthese von Kunststoffen sein. Für den Einsatz der Produkte in der chemischen Industrie ist es allerdings nötig, weitere Aufreinigungsschritte durchzuführen. Generell lässt sich sagen, dass bei der pyrolytischen Verwertung von Kunststoffgemischen eher uneinheitliche Produkte entstehen, die eine besondere Herausforderung darstellen können.

Insbesondere für das Recycling von Polymethylmethacrylat (PMMA), Polytetrafluorethylen (PTFE) und Polystyrol ist das Hamburger Verfahren eine potenziell nachhaltige Möglichkeit. Bei einem möglichst sortenreinen Input ist für PTFE eine Rückgewinnung von 90 % der Monomere möglich, was eine wirtschaftliche Alternative zur Neusynthese darstellt. Bei Polyethylen und Polypropylen als Input lassen sich grundsätzlich die Monomere Ethylen und Propylen rückgewinnen. Allerdings entstehen unter den Bedingungen des Hamburger Verfahrens häufig andere Produkte, weshalb eine Ausbeute von über 50 % Ethylen bzw. Propylen selten ist.

Vergasung

Die Vergasung (auch: Gasifizierung) beschreibt einen thermochemischen Prozess, bei dem das eingegebene Material unter hohen Temperaturen von circa +1300 bis +1500 °C und unter Sauerstoffzufuhr verwertet wird. Das beim Vergasen entstehende, erwünschte Synthesegas (Syngas) besteht bestenfalls nur aus Wasserstoff, Kohlenmonoxid und Methan. Dieses Gemisch kann für diverse chemische Syntheseprozesse eingesetzt werden.

Auch beim Prozess der Vergasung besteht in Bezug auf deren Sauberkeit und Sortenreinheit ein klares Verhältnis zwischen Input und Output. Für das Recycling von Polyethylen und Polypropylen, welche etwa die Hälfte des global produzierten Plastiks ausmachen, eignet sich die Vergasung als Verfahren, da bei ausreichender Sortenreinheit hochwertiges Syngas erzeugt werden kann. Je heterogener der verwendete Abfall ist, desto aufwendiger sind die folgenden Aufreinigungsschritte, um hochwertiges Syngas zu erzeugen. Eine Vergasung bei niedrigeren Temperaturen ist technisch ebenfalls möglich, das produzierte Syngas ist jedoch nur für Anwendungen im Energiebereich nutzbar. In diesem Fall fließt der Kunststoffabfall nicht in einen echten Materialkreislauf ein.

Hydrocracken

Das Hydrocracken ist ein petrochemischer Prozess, bei dem schwere Kohlenwasserstoffverbindungen in Gegenwart von Wasserstoff und eines Katalysators bei erhöhten Temperaturen und Drücken aufgespalten werden. Abhängig vom verwendeten Katalysator lässt sich das entstehende Produkt beeinflussen.

Hydrocracken dient dazu, schwerere Kohlenwasserstoffe in leichtere Produkte wie Benzin und Diesel umzuwandeln. Dabei wird häufig zunächst ein Gasgemisch erzeugt, das während der Kühlphase kondensiert. Hydrocracken ist nicht nur auf Raffinerieprozesse, sondern auch auf das Kunststoff-Recycling anwendbar, wobei diverse verschiedene Produkte entstehen können, beispielsweise Benzol, Toluol und Xylol (BTX) aus gemischten Kunststoffabfällen.

BTX sind Ausgangsstoffe in der Petrochemie und könnten dort weiterverarbeitet werden. In anderen Publikationen wurde aus Polyethylen unter Einsatz eines Platin/Wolfram/Zirkonium-Katalysators Benzin, Diesel und Kerosin mit einer Ausbeute von 85 % hergestellt. Dieser Katalysator konnte auf das Recycling von Polypropylen, Polystyrol und PP-PE-PS-Gemische angewandt werden.

Wie sieht die Zukunft für chemisches Kunststoffrecycling aus?

Chemische Recyclingverfahren sind eine Chance für die Zukunft des Kunststoffrecyclings. Im Gegensatz zu mechanischen Verfahren können chemische Verfahren Unreinheiten im anfallenden Abfall tolerieren. In der Vergasung oder Solvolyse lassen sich auch Verbundkunststoffe verwerten, die andernfalls als schwer recycelbar gelten.

Chemisches Recycling bietet außerdem die Möglichkeit, Kunststoffe tatsächlich zu recyceln und einem Kreislauf zuzuführen. In vielen Fällen werden jedoch Intermediate anstelle von fertigen Endprodukten erzeugt, was eine kostspielige Weiterverarbeitung erfordern kann. Zusätzliche Kosten entstehen durch die Herstellung der technischen Hilfsmittel wie Lösemittel und Katalysatoren, die ihrerseits umweltschädlich sein können. Die Kosten für die notwendige Energie im Prozess können eingespart werden, indem das entstehende Gas direkt verwendet wird. Dadurch ist ein Prozess allerdings nicht vollends nachhaltig, da Anteile des Inputmaterials für die Energieerzeugung verloren gehen.

Auch aus technischer Sicht ist es schwierig, die Monomere aus Kunststoffen vollständig rückzugewinnen, weshalb maximale Recyclingraten von 90 % erreicht werden. Abhängig vom Recyclingverfahren müssen die Kunststoffabfälle vorher sortiert, zerkleinert, gewaschen oder auf sonstige Weise vorbereitet werden, was einen zusätzlichen Aufwand bedeutet.

Leider konnten die Verfahren des chemischen Recyclings ihren ökonomischen und ökologischen Nutzen bislang nicht beweisen, da sie weiterhin eher als „theoretisch durchsetzbar“ gelten und weiterentwickelt werden müssen. Obwohl einige Firmen bereits in industriellem Maßstab chemisches Plastikrecycling betreiben, ist die globale Menge an Kunststoffabfällen dadurch auf absehbare Zeit nicht zu bewältigen. Daher wird chemisches Recycling auch als Ergänzung statt Konkurrenz zu mechanischen Verfahren gesehen.

Bild-Quellen: Beitragsbild | © 831days – stock.adobe.com Recycling von PET-Flaschen | warloka79 – stock.adobe.com Plastikverpackungsabfall in der EU pro Kopf | © PLASTIKATLAS | Appenzeller/Hecher/Sack, CC BY 4.0 <https://creativecommons.org/licenses/by/4.0>, via Wikimedia Commons Kraftwerk mit zirkulierender Wirbelschicht zur Mitverbrennung | © JosefLehmkuhl, CC BY-SA 3.0 <http://creativecommons.org/licenses/by-sa/3.0/>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin