Der Name Duroplast leitet sich von dem lateinischen Wort „durus“ ab und bedeutet hart. Nach der Norm ISO 472:2013(de), Kunststoffe – Begriffe, ist ein Duroplast ein „Kunststoff, der durch Wärmebehandlung oder andere Maßnahmen härtbar ist und sich dabei in ein praktisch unschmelzbares und unlösliches Produkt umwandelt“[1].

Was sind Duroplaste?

Kunststoffe werden nach ihrer Struktur und den damit verbundenen Eigenschaften in drei Klassen eingeteilt: Thermoplaste, Elastomere und Duroplaste, auch Duromere genannt.

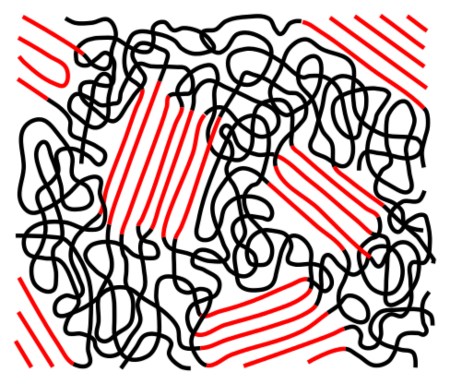

Thermoplaste bestehen aus Polymerketten, die untereinander nicht oder nur wenig vernetzt sind. Beim Erwärmen können die Polymerketten aneinander vorbeigleiten. Thermoplaste sind deshalb schmelzbar und lassen sich in einem bestimmten Temperaturbereich reversibel verformen. Zu den thermoplastischen Kunststoffen gehören der Massenkunststoff Polyethylen (PE) und der Hochleistungskunststoff Polytetrafluorethylen (PTFE), die zur Fertigung von harten Kunststoffschläuchen, Kunststoffplatten und Schlauchverbindern herangezogen werden.

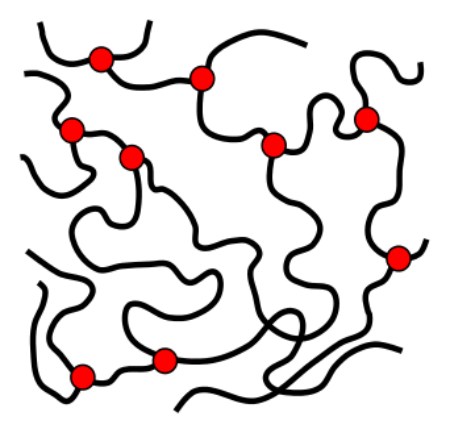

Elastomere bestehen hingegen aus verknäulten Polymerketten, die weitmaschig vernetzt sind. Aufgrund der Vernetzung sind sie nicht mehr schmelzbar. Bei mechanischer Belastung werden die Polymerketten gestreckt, das Material wird dabei gedehnt. Bei Entlastung zieht es sich wieder zusammen. Bekannte Vertreter der Elastomere sind die gummiartigen Kunststoffe Ethylen-Propylen-Dien-Kautschuk (EPDM) und Acrylnitril-Butadien-Kautschuk (NBR). Aus diesen Polymeren werden u.a. Gummischläuche, Dichtungen und Verschlusselemente gefertigt.

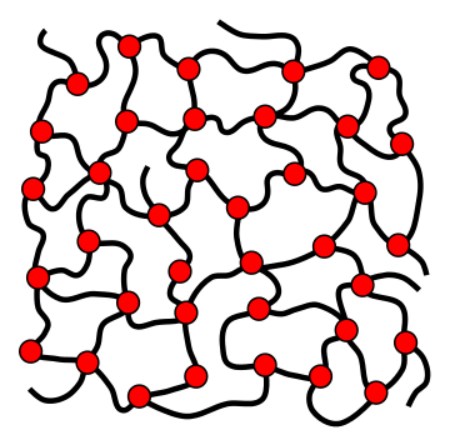

Duroplaste bestehen aus Polymerketten, die engmaschig miteinander vernetzt sind. Dies hat zur Folge, dass Duroplaste nicht schmelzbar sind und bei mechanischer Belastung reißen.

Das deutsche Kunststoffmuseum hat die drei verschiedenen Kunststoffe mit Süßigkeiten verglichen. Bei diesem sehr anschaulichen Vergleich verhält sich Schokolade wie Thermoplaste. Sie kann durch Schmelzen und Abkühlen umgeformt werden. Gummibärchen können wie Elastomere gedehnt werden und kehren nach dem Dehnen wieder in ihre ursprüngliche Form zurück. Duroplaste werden mit Keksen verglichen: ein flüssiger Teig wird durch Backen fest und spröde.

Herstellung von Duroplasten

Ausgangsstoffe für die Herstellung von Duroplasten sind Kunstharze, die aus Monomeren produziert werden. Nach der Internationalen Union für Reine und Angewandte Chemie (IUPAC, engl.: International Union of Pure and Applied Chemistry), sind Kunstharze „weiche Feststoffe oder hochviskose Substanzen, die üblicherweise Prepolymere mit reaktiven funktionellen Gruppen enthalten“[2].

Der Anteil an Harz liegt zwischen 40 und 60 % und bestimmt die Viskosität der Mischung. Da duroplastische Kunststoffe nicht schmelzbar sind, muss die Formgebung vor der Aushärtung erfolgen. Die Masse aus Harz und Additiven wird in die gewünschte Form gebracht. In der Form finden dann die Vernetzung und damit die Härtung durch Wärme, Druck, UV- oder IR-Strahlung statt.

Die Vernetzung kann durch Polykondensation, Polyaddition oder radikalische Polymerisation erfolgen. Je nach Vernetzungsreaktion werden die Harze in Kondensationsharze und Reaktionsharze eingeteilt. Zur Gruppe der Kondensationsharze gehören Phenoplaste wie Phenol-Formaldehyd-Harze (PF) und Aminoplaste wie Melaminharze (MF) und Harnstoffharze (UF).

Bei der Aushärtung von Kondensationsharzen wird ein Nebenprodukt, häufig Wasser, abgespalten. Damit das entstehende Nebenprodukt entweichen kann und um Risse oder Spannungen bei der Aushärtung zu reduzieren, wird die Polykondensation bei erhöhter Temperatur und hohem Druck durchgeführt.

Zu den Reaktionsharzen zählen Epoxidharze (EP), ungesättigte Polyesterharze (UP) und vernetzbare Polyurethane (PUR). Die Aushärtung erfolgt bei geringer Wärme und Atmosphärendruck.

Bei der Aushärtung findet eine Schwindung statt, das bedeutet, das duroplastische Produkt hat ein geringeres Volumen als die eingesetzte Formmasse. Oft wird die Bezeichnung Duroplast sowohl für die eingesetzten Harze als auch für die ausgehärteten Produkte verwendet.

Eigenschaften von Duroplasten

Da diese Polymere engmaschig vernetzt sind, zeichnen sie sich durch hohe Temperatur- und Chemikalienbeständigkeit aus.

Sie sind gute elektrische Isolatoren und besitzen eine hohe Kriechstromfestigkeit. Aufgrund ihres geringen Ausdehnungskoeffizienten verfügen sie über eine gute Dimensionsstabilität auch bei höheren Temperaturen.

Verwendung von Duroplasten

Duroplaste werden als Kleber, Gieß- und Laminierharze und vorwiegend zur Herstellung von Faserverbundwerkstoffen, auch Composites genannt, eingesetzt. Faserverbundwerkstoffe bestehen aus einer Kunststoffmatrix, in die Fasern oder Gewebe eingebettet sind. Es können anorganische Fasern wie Glas-, Keramik- und Kohlenstofffasern, organische Fasern wie Aramid-, Polyester-, Nylon-, Polyethylen- und Polymethylmethacrylat-Fasern wie auch Naturfasern wie Holz, Hanf, Flachs und Sisal verwendet werden.

Durch die Kombination von Fasern und Matrix entsteht ein neuer Werkstoff mit veränderten Eigenschaften wie zum Beispiel glasfaserverstärkter Kunststoff (GFK) oder kohlenstofffaserverstärktem Kunststoff CFK.

Phenoplaste – die ersten duroplastischen Kunststoffe

Phenol-Formaldehyd-Harze werden aus Phenol und Formaldehyd hergestellt und sind die ältesten synthetischen Duromere. 1905 von dem belgischen Chemiker Leo Hendrik Baekeland erfunden, kamen sie in Anlehnung an seinen Namen unter dem Handelsnamen Bakelit® auf den Markt.

Aus diesen braun- schwarzen Kunststoffen wurden Haushalts- und Küchengegenstände, Schmuck, Gehäuse für Lichtschalter, Stecker, Steckdosen, Radios, Telefone, Isolatoren und vieles mehr produziert. Auch Karosserieteile des Trabants, jenes in der DDR zwischen 1957 und 1991 produzierten Kleinwagens, bestanden aus mit Baumwollfasern getränkten Phenol-Harzen. Während Phenolharze heute aus dem täglichen Leben weitgehend verschwunden sind, werden sie noch dort eingesetzt, wo elektrische Isolation, mechanische und thermische Belastbarkeit und geringe Entflammbarkeit gefragt sind wie zum Beispiel bei Leiterplatten, elektrischen Bauteilen, Bremsbelägen , Schleifscheiben und flammhemmenden Bindemittel für Hartfaserplatten und Schaumstoffe.

Phenolharze, Epoxidharze und glasfaserverstärkte Polyester kommen zur Fertigung von Mittelspannungsisolatoren, Isolierdistanzbolzen und anderen elektrischen Isolatoren zum Einsatz.

Aminoplaste – die Klebstoffe in der Holzindustrie

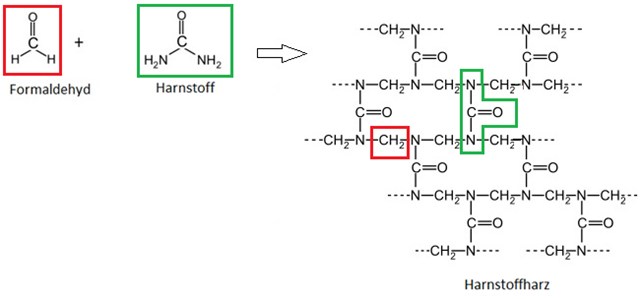

Ausgangsstoffe für die Herstellung von Aminoplasten sind Carbonylverbindungen wie Formaldehyd und Verbindungen mit mindestens zwei NH-Gruppen wie Harnstoff. Zur Gruppe der Aminoplaste zählen Melamin- und Harnstoffharze.

Im Gegensatz zu den Phenolharzen können Aminoplaste hell eingefärbt werden und zeichnen sich durch Lichtbeständigkeit aus. In den 1950er und 1960er Jahren hielten Melamin-Harze in Form von Arbeitsplatten Einzug in die deutsche Küche unter dem Handelsnamen Resopal®. Aminoplaste werden hauptsächlich als Klebstoff in der holzverarbeitenden Industrie verwendet. Zudem finden sie Anwendung bei der Herstellung von Steckern, Schaltern und Lampensockeln von Gehäusen, für Küchengeräte, Ess- und Trinkgeschirre und Beläge für Tischtennisplatten. Folgende Abbildung zeigt schematisch die Struktur der Ausgangsstoffe Formaldehyd und Harnstoff sowie des Produktes Harnstoffharz. Die gestrichelten Linien deuten weitere Vernetzungspunkte an.

Epoxidharze – vielseitige Kunststoffe

Epoxidharze werden aus mehrwertigen Alkoholen und Epichlorhydrin hergestellt. Diese Polymere werden als Gießharze zur Herstellung von Bauteilen für Elektromotoren, Isolatoren, Kondensatoren und Hochspannungsdurchführungen verwendet. Wegen ihrer chemischen Beständigkeit dienen sie als Außen- und Innenlackierungen von Tanks, Behältern und Rohrleitungen, Armaturen, Schiffen und Stahlkonstruktionen sowie als Beschichtungen von Industrieböden.

Auch als Klebstoffe haben sich Epoxidharze etabliert, mit ihnen lassen sich Metalle, Holz, Glas, Porzellan, Stein, Beton und viele Kunststoffe fügen. In Faserverbundwerkstoffen findet man Epoxidharze in Konstruktionsbauteilen von Segel- und Passagierflugzeugen, Rotorblättern für Windkraftanlagen und Sportgeräten, wie Kajaks, Skiern, Tennis-, Golf- und Hockeyschlägern.

Ungesättigte Polyesterharze

Ungesättigte Polyesterharze (UP-Harze) sind feste Lösungen ungesättigter Polyester in einem ungesättigten Monomer wie zum Beispiel Styrol. Bei der Aushärtung trägt das Monomer zu dem hohen Vernetzungsgrad bei. Als Reaktionsharz zeigen UP-Harze ebenso wie Epoxidharze nur eine geringe Schwindung bei der Aushärtung, die durch Zusatz anorganischer Füllstoffe weiter vermindert werden kann.

Werden kurzfaserige Füllstoffe wie Glasfasern zugesetzt, wird mit ungesättigten Polyester- und Melaminharzen die beste Kriechstromfestigkeit erreicht. UP-Harze besitzen wie Melamin- und Harnstoff-Harze eine hohe Lichtbeständigkeit. Als Gießharze dienen sie zur Einbettung elektrischer Bauteile, als Laminate zur Herstellung von Karosserieteilen für Automobile und Verkleidungen für Bootsrümpfe und Segelflugzeuge.

Vernetzbare Polyurethane

Ausgangsstoffe für diese Polymere sind Polyisocyanate und mehrwertige Alkohole. Durch Auswahl der Edukte und Prozessparameter können Polyurethane mit einem hohen Vernetzungsgrad und damit duroplastischen Eigenschaften hergestellt werden.

PUR-Hartschaumplatten werden als Dämmmaterial in Kühlgeräten, in Wärme- und Kältespeichern und bei der Ummantelung von Rohren verwendet. Im Bauwesen werden PUR-Platten zur Dach-, Fußboden- und Wanddämmung genutzt. Als Gießharz wird PUR als Vergussmasse in der Elektroindustrie, als Bodenbeschichtung und Sanierung von Flachdächern eingesetzt. Auch Walzenbezüge, Dämpfungs- und Federelemente, Verschleißteile wie Dichtungen und Abstreifer in hydraulischen und pneumatischen Zylindern zum Schutz vor Kontaminationen werden aus diesem Kunststoff gefertigt. Zudem eignet er sich als Klebstoff für großflächige Verklebungen von Metall, Holz, Kunststoffe, Natursteine, Gipsfasern und Gipskartonplatten.

Die Kombination ihrer Eigenschaften wie Härte, Chemikalien- und Temperaturbeständigkeit gepaart mit geringer Dichte macht Duroplaste zu wichtigen Werkstoffen in der Industrie, nicht nur als Ersatz für Metalle.

Quellen: [1] https://www.iso.org/obp/ui/#iso:std:iso:472:ed-4:v1:de [2] https://goldbook.iupac.org/terms/view/RT07166 Bildquellen: Beitragsbild | © dieter76 – stock.adobe.com Polymerstruktur, teilkristallin | © Roland.chem, CC0, via Wikimedia Commons, https://commons.wikimedia.org/wiki/File:Polymerstruktur-teilkristallin.svg Polymerstruktur, weitmaschig | © Roland.chem, CC0, via Wikimedia Commons, https://commons.wikimedia.org/wiki/File:Polymerstruktur-weitmaschig_vernetzt.svg Polymerstruktur, engmaschig | Roland.chem, CC0, via Wikimedia Commons, https://commons.wikimedia.org/wiki/File:Polymerstruktur-engmaschig_vernetzt.svg Telefon aus Bakelit | © Iliya Mitskavets – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin