Entwicklung des industriellen Synthesekautschuks

An der Entwicklung von Ethylen-Propylen-Dien-Kautschuk (EPDM) war die niederländische Dutch State Mines (DSM) maßgeblich beteiligt. In der ersten Hälfte des 20. Jahrhunderts entwickelte sich die chemische Industrie hauptsächlich aus Rohstoffen aus dem Kohleabbau. Wurden zuerst Koks und Gas produziert, kamen bald Produkte wie Ethylen, Aromaten, Wasserstoff, Ammoniak und Dünger dazu.

Nach dem zweiten Weltkrieg wurde die chemische Industrie weiter intensiviert, Steamcracker wurden gebaut, Polyethylen und Polypropylen produziert. 1961 startete DSM ein Forschungsprojekt, um Ethylen-Propylen-Gummi (EPM) herzustellen und erhielt dafür die Lizenz, Ziegler-Katalysatoren zu nutzen. 1965 wurde die erste Anlage zur Produktion von EPM in Geleen, Niederlande, gebaut mit einer Kapazität von 12.000 Tonnen pro Jahr. 1967 wurde der erste Ballen EPM unter dem Markennamen Keltan® produziert.

In Zusammenarbeit von DSM und der niederländischen Firma Hertel kamen 1968 die ersten EPDM-Dachabdichtungen auf den Markt unter dem Handelsnamen Hertalan®, eine Kombination aus Hertel und Keltan®. 2011 verkaufte DSM seine Elastomersparte, die Keltan® produziert, an die deutsche Lanxess AG für 310 Millionen Euro.

Herstellung von Ethylen-Propylen-Dien-Kautschuk

EPDM wird aus Ethylen, Propylen und einem Dien, einem Kohlenwasserstoff mit zwei Doppelbindungen, durch katalysierte Polymerisation hergestellt. Vor der Polymerisation werden Monomere und Lösungsmittel gereinigt. Als Lösungsmittel werden niedrig siedende aliphatische Kohlenwasserstoffe wie Pentan oder Hexan verwendet. Nach der Reinigung wird das Gemisch in einen gekühlten Reaktor überführt.

Das Kühlen ist notwendig, da beim Zugeben des Katalysators zu der Monomerlösung die stark exotherme Polymerisation startet. Als Katalysatoren werden Ziegler-Natta-Katalysatoren auf Basis von Vanadium- und Aluminiumverbindungen oder Metallocene verwendet. Metallocene sind metallorganische Verbindungen, bei denen ein Metallatom wie in einem Sandwich zwischen zwei Cyclopentadien-Ringen sitzt.

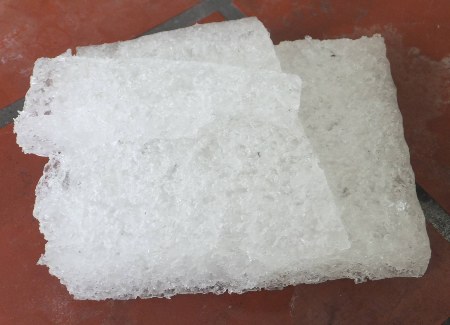

Nach der Polymerisation werden Katalysatorrückstände ausgewaschen und Stabilisatoren zugegeben. Durch Einleiten von Dampf wird das Polymer ausgefällt und das Lösungsmittel verdampft. Lösungsmittel und Monomere, die nicht reagiert haben, werden dem Kreislauf wieder zugeführt. Der feste Ethylen-Propylen-Dien-Kautschuk wird gereinigt und in Ballen gepresst.

Klassifizierung von EPDM

Das Kurzzeichen dieses Synthesekautschuks ist EPDM. Dabei stehen E für Ethylen, P für Propylen, D für Dien und das M steht für die Gruppe M, zu der Synthesekautschuke mit gesättigter Hauptkette gehören.

Das Dien muss zwei isolierte, unterschiedliche reaktive Doppelbindungen enthalten. Dabei bedeutet isoliert, dass zwischen den beiden Doppelbindungen mindestens 2 Kohlenstoffeinfachbindungen liegen müssen. Die unterschiedliche Reaktivität ist notwendig, damit nur eine Doppelbindung an der Polymerisation beteiligt ist. Die zweite Doppelbindung steht für die Vulkanisation zur Verfügung.

Als Dien-Monomere werden Dicyclopentadien (DPCD), 5-Ethylen-2-Norbonen (ENB) und 1,4-Hexadien eingesetzt. Der Dien-Gehalt kann bis zu 12 Gewichtsprozent betragen, der Ethylen-Gehalt liegt zwischen 40 und 80 %, der Propylen-Gehalt zwischen 20 und 50 %. Polymere, die aus drei verschiedenen Monomeren hergestellt werden, bezeichnet man auch als Terpolymere. Die Vulkanisation von EPDM kann mit Schwefel oder Peroxid erfolgen.

EPDM wird unter den Handelsnamen Buna AP® (Evonik), Dutral® (Versalis), Keltan® (Lanxess), Hertalan® (Construction Materials BV), Nordel® (Dow Chemical Company) und Vistalon® (Exxon Mobil Company) angeboten.

Eigenschaften von EPDM

Die Eigenschaften von EPDM variieren je nach Monomer-Zusammensetzung und der Art der Vernetzung.

Jedoch sind sie gegen unpolare Kohlenwasserstoffe wie Fette, (Mineral-)Öle oder Kraftstoffe wie Benzin unbeständig.

Die Ethylen-Propylen-Dien-Kautschuke können in einem Temperaturbereich von -30 °C bis +130 °C eingesetzt werden. Dabei haben Werkstoffe, die mit Peroxid vernetzt werden, eine höhere Temperaturbeständigkeit (+130 °C) als solche, die mit Schwefel vernetzt wurden (+100 °C).

Die Kälteflexibilität hängt stark von dem Ethylengehalt ab. EPDM mit niedrigem Ethylengehalt (40 bis 50 Gewichtsprozent) zeigen eine gute Kälteflexibilität. Liegt der Ethylengehalt über 60 Gewichtsprozent, zeigt der Werkstoff ein schlechtes Kälteverhalten. EPDM zeigt eine gute Zug- und Reißfestigkeit und ist elektrisch isolierend. Die Härte des Materials liegt je nach Zusammensetzung zwischen 30 und 90° Shore A. Ein weiterer Vorteil ist die Farbechtheit. Da der Synthesekautschuk UV- und Ozonbeständig ist, bleibt die Farbgebung sehr lange erhalten.

Verwendung von EPDM-Kautschuk

Als Rohmaterial ist EPDM als Ballen oder Granulat zur Weiterverarbeitung erhältlich. Es lässt sich kleben, schneiden, extrudieren, kalandrieren, pressen, spritzgießen, streichen und vulkanisieren. Produkte aus EPDM werden in Form von Rollen, Platten, Schläuchen, O-Ringen, Formteile und Profilen angeboten.

Aufgrund seiner vielschichtigen Eigenschaften hat sich der Synthesekautschuk in vielen Anwendungsbereichen etabliert. Dazu gehören die Automobil-, die Pharma-, Lebensmittel- und Elektroindustrie, der Bausektor, Pneumatik- und Pumpenbereich sowie die Schlauchtechnik.

In der Automobilindustrie werden Schläuche wie Kühlmittelschläuche, Bremsschläuche, Luft- und Heizungsschläuche und Absaugschläuche aus EPDM gefertigt. Ebenso bestehen Dichtungen für Fenster und Türen aus Ethylen-Propylen-Dien-Kautschuk. EPDM-Gummitüllen und Kabelführungen schützen Kabel, Drähte, Seile oder andere Durchgänge im Automobilbereich vor Beschädigung und Vibrationen. Auch als Material für Scheibenwischerblätter wird der Synthesekautschuk eingesetzt.

In der Pharma- und Lebensmittelindustrie werden EPDM-Qualitäten eingesetzt, die den Richtlinien der amerikanischen Food and Drug Administration (FDA) und den 3-A-Sanitary Standards, die Design und Herstellung von Lebensmittelzubehör umfassen, entsprechen. Dies betrifft Lebensmittelschläuche, Formteile und Dichtungen, die mit Lebens- und Arzneimitteln bei deren Herstellung oder Verarbeitung in Kontakt kommen. Zudem muss die Eignung, Funktion und Langlebigkeit der eingesetzten Materialien für Reinigungs -und Sterilisationsprozesse, bei denen Desinfektionsmittel, Wasserdampf oder Säuren eingesetzt werden, gewährleistet sein.

Formteile aus entsprechend zertifiziertem und getestetem EPDM finden sich auch häufig im Trinkwasser- und Abwasserbereich, wo sie meistens als Dichtungen eingesetzt werden. Wegen der isolierenden Eigenschaften werden in der Elektroindustrie Kabelummantelungen, Muffen, Drahtisolierungen oder Flanschdichtungen aus dem Elastomer hergestellt.

Aufgrund seiner ausgezeichneten Witterungsbeständigkeit ist Ethylen-Propylen-Dien-Kautschuk prädestiniert für den Einsatz als Dichtungs- oder Dämmmaterial. In Form von Folien wird es zur Abdichtung von Dächern, Fassaden, Untergrundabdeckungen für Halden und Deponien eingesetzt. Ein bekanntes Beispiel sind mit Bitumen beschichtete Kunststoffbahnen zum Decken von Flachdächern, weniger bekannt sind EPDM-Dichtungsbahnen in Biogasanlagen. Ein weiteres EPDM-Produkt ist Teichfolie, bei der Lebensdauer und Kälteflexibilität eine wichtige Rolle spielt. Zellkautschuk-Platten aus EPDM werden als Antirutschmatten, Transportschutz oder Dämmunterlagen genutzt. Auf Kinderspielplätzen dienen sie als Fall- oder Stoßschutz.

Im Pneumatik- und Pumpenbereich bestehen Membranen, Profildichtungen und O-Ringe aus EPDM. Hier kommen der gute Druckverformungsrest und die gute chemische und thermische Beständigkeit zum Tragen. Der Druckverformungsrest ist ein Maß dafür, inwiefern die elastischen Eigenschaften von Elastomeren nach lang andauernder, konstanter Druckverformung bei vorgegebener Temperatur erhalten bleiben.

Wegen der guten Beständigkeit gegen Wasserdampf findet man EPDM-Schläuche und Dichtungen in Waschmaschinen und Geschirrspülern. Bei Dichtungen in Kühl- und Gefrierschränken wird zusätzlich die isolierende Eigenschaft genutzt.

Auch in der Schlauchtechnik spielt der Werkstoff für viele Anwendungen eine bedeutende Rolle. Als Druckschläuche, Saugschläuche, Kühlerschläuche, Wärmetauscherschläuche, Faltenbalg- oder Farbspritzschläuche findet EPDM in der Chemietechnik sowie im Anlagen- und Maschinenbau Verwendung.

EPDM gehört mittlerweile zu den am meisten verwendeten Elastomeren. Die Langlebigkeit, hohe Beständigkeit und Abwesenheit von Weichmachern und Schadstoffen machen EPDM zum Material der Wahl für zahlreiche Anwendungen.

Bildquellen: Beitragsbild | © Pamir – stock.adobe.com EPDM vom Typ Keltan | © Gmhofmann, CC BY-SA 3.0 <https://creativecommons.org/licenses/by-sa/3.0>, via Wikimedia Commons Profil-Dichtungen aus EPDM-Kautschuk | © Pamir – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin