Moderne Industrieprozesse, insbesondere in der Chemie-, Pharma-, Labor- und Prozesstechnik, stellen hohe Anforderungen an Materialien beim Transport flüssiger oder gasförmiger Medien. Besonders herausfordernd wird es bei aggressiven Stoffen und hohen Temperaturen. Hochtemperaturbeständige Schläuche sind hier unverzichtbar, um Sicherheit und Funktionsfähigkeit zu gewährleisten. Dieser Beitrag gibt einen Überblick über ihre Typen, Eigenschaften, Anwendungen und erforderliche Zulassungen, mit dem Ziel, Prozesssicherheit, Effizienz und Lebensdauer in kritischen Anwendungen zu optimieren.

Anforderungen an Hochtemperaturschläuche

Chemieproduktion, pharmazeutische Forschung oder Laboranwendungen sind Prozesse, in denen Flüssigkeiten, Gase oder Granulate oftmals unter hohem Druck und auch bei sehr hohen Temperaturen transportiert werden müssen.

Die bei solchen Anwendungen eingesetzten Schlauchverbindungen in Form von Hochtemperaturschläuchen müssen dabei besonders hohen Anforderungen standhalten:

- Temperaturbeständigkeit: Schläuche müssen selbst bei hohen Temperaturen von bis zu +400 °C stabil bleiben.

- Chemische Beständigkeit: Zusätzlich müssen die Materialien auch gegenüber aggressiven Medien resistent sein.

- Mechanische Stabilität: Hohe mechanische Festigkeit (Biegeradius, Abriebfestigkeit, Formtreue) sind entscheidend für den sicheren Einsatz unter extremen Bedingungen.

- Druckbeständigkeit: Die Schläuche müssen oft extremen Drücken standhalten, ohne ihre Form oder Funktion zu verlieren.

- Spezifische Zertifizierungen sind erforderlich, wenn die Schläuche beispielsweise mit Lebensmitteln in Berührung kommen.

Materialien für Hochtemperaturschläuche

Um die Leistungsfähigkeit und Langlebigkeit eines Schlauches unter extremen Prozessbedingungen sicherzustellen, sind sowohl die Wahl des richtigen Materials als auch eine dementsprechende Konstruktion maßgeblich. Die verwendeten Materialien lassen sich in vier Gruppen einteilen:

Kunststoffe und Elastomere

Silikon, ein weitverbreiteter und wohlbekannter Kunststoff, ist sehr vielseitig und hat eine Temperaturbeständigkeit bis +200 °C, kurzzeitig bis +300 °C. Silikonschläuche sind flexibel, alterungsresistent und physiologisch unbedenklich bei guter chemischer Beständigkeit. Silikon eignet sich daher besonders gut für Anwendungen in der pharmazeutischen und Lebensmittelindustrie. Außerdem sind Silikonschläuche völlig geschmacks- und geruchsfrei sowie physiologisch unbedenklich.

Polytetrafluorethylen (PTFE) ist ein hochleistungsfähiger Fluorkunststoff mit einzigartigen Eigenschaften und eines der beständigsten polymeren Materialien. PTFE ist in einem weiten Temperaturbereich von -200 °C bis +260 °C einsetzbar. Einige spezialisierte Produkte können kurzzeitig Temperaturen bis +300 °C standhalten. PTFE kann aber durch thermische Ausdehnung und mechanische Schwächung bei höheren Temperaturen an Stabilität verlieren. Es ist widerstandsfähig gegenüber nahezu alle Chemikalien einschließlich aggressiver Säuren. Ein extrem niedriger Reibungskoeffizient und eine niedrige Oberflächenspannung sowie ausgezeichnete dielektrische Eigenschaften runden das Bild ab. PTFE-Schläuche eignen sich deshalb hervorragend für hochtemperaturfähige Schläuche, die besonders in der Chemie-, Automobil-, Lebensmittel und Pharmazietechnik gefragt sind.

Modifiziertes Fluoralkoxy (MFA) ist ein hochleistungsfähiger, perfluorierter, teilkristalliner, thermoplastischer Kunststoff. Es handelt sich dabei um eine chemische Variante des PFA (Perfluoralkoxy) mit veränderten physikalisch-chemischen und technischen Eigenschaften. MFA-Schläuche sind porenfrei, besitzen völlig glatte Innenwände und sind äußerst widerstandsfähig gegen Chemikalien. Zudem sind sie beständig gegen Hitze, wobei einige Typen für Temperaturen bis +260 °C geeignet sind.

Fluorethylenpropylen (FEP) und Perfluoralkoxy (PFA) sind ebenfalls sehr temperaturbeständig und bieten ähnliche Vorteile wie PTFE. PFA ist temperaturbeständiger als FEP und kann Temperaturen bis circa +260 °C standhalten, während FEP meist bis etwa +200 °C geeignet ist. Beide sind sehr chemikalienbeständig, jedoch weniger als PTFE. PFA und FEP zeichnen sich im Vergleich zu PTFE jedoch durch eine höhere Flexibilität und Transparenz aus. Dadurch eignen sich FEP-Schläuche wie auch PFA-Schläuche ideal für anspruchsvollere Anwendungen.

Polyimid (PI) ist ein Hochleistungskunststoff mit außergewöhnlicher thermischer Stabilität und mechanischer Festigkeit. Er kann sehr hohen Temperaturen bis zu +400 °C (kurzzeitig) standhalten, ohne Form und Festigkeit zu verlieren. Polyimid-Schläuche sind nicht schmelzbar und werden daher typischerweise durch Sintertechniken hergestellt. Sie sind bestens geeignet für Kapillarschläuche und werden meistens in der Luft- und Raumfahrt oder der Elektronik eingesetzt, auch als Schutzschläuche und Isolationsschläuche.

Polyethertherketon (PEEK) ist ein hochleistungsfähiger, teilkristalliner thermoplastischer Kunststoff. Schläuche aus diesem Material sind bekannt für hervorragende chemische Beständigkeit, mechanische Festigkeit und thermische Stabilität. Aufgrund dieser Eigenschaften eignen sich PEEK-Schläuche besonders gut für Hochtemperaturschläuche, die unter extremen Bedingungen stabil bleiben, auch für Hochdruckanwendungen in der HPLC.

Fluorkautschuke (FKM oder FPM) bestehen hauptsächlich aus Vinylidenfluorid (VDF) und Hexafluorpropylen (HFP). Diese Fluorelastomere besitzen eine hohe chemische Resistenz und thermische Beständigkeit. Deshalb sind FPM-Schläuche wie auch FKM-Schläuche eine hervorragende Lösung für Anwendungen, die große Anforderungen an die Materialbeständigkeit haben.

Die meisten hochtemperaturbeständigen Polymer-Schläuche werden aus harten Kunststoffen gefertigt, wie PTFE, PFA oder PEEK. Die so erhaltenen Kunststoffschläuche sind – in Abhängigkeit von Nennweite und Wandstärke – zwar relativ flexibel, aber nicht gummielastisch. Eine Ausnahme stellen die Elastomere Silikon (VMQ) und Fluorkautschuk (FKM/FPM) dar, die zu gummielastischen Schläuchen verarbeitet werden.

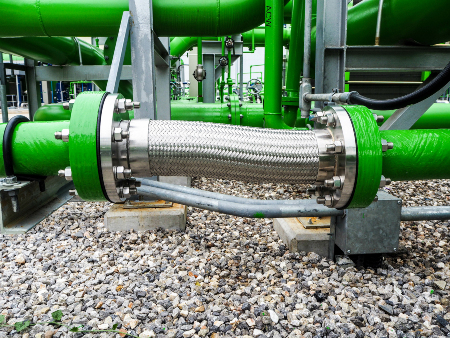

Metallische Schläuche

Metallische Schläuche wie Edelstahl- und Titankapillaren oder Edelstahl-Ringwellschläuche eignen sich besonders für hohe Temperaturen bis +800 °C. Kapillaren aus metallischen Legierungen werden für Hochdruckanwendungen in der HPLC und in anderen Bereichen eingesetzt. Ringwellschläuche werden in deutlich größeren Nennweiten gefertigt und ab Werk mit Anschlüssen konfektioniert.

Metallische Schläuche eignen sich besonders für Anwendungen in der Hochtemperaturtechnik, beispielsweise in der Raffinerie- oder Kraftwerksindustrie. Zumeist sind sie jedoch starrer und weniger flexibel als ihre Kunststoff-Pendants.

Hochleistungsfaserwerkstoffe

Aramidfasern sind synthetische Hochleistungsfasern, die aus aromatischen Polyamiden bestehen. Ihre besonderen Eigenschaften sind eine hohe Zugfestigkeit und chemische Resistenz. Es gibt zwei Arten: Meta-Aramide und Para-Aramide. Erstere haben insbesondere eine hohe Hitzebeständigkeit, während letztere eine außergewöhnliche Festigkeit aufweisen.

Basaltfasern sind aus Filamenten bestehende Garne, die bei etwa +1400 °C durch Schmelzspinnen hergestellt werden. Anschließend lassen sie sich zu Geweben, Bändern oder Schläuchen verarbeiten. Basaltfasern sind nicht brennbar, ungiftig und zeichnen sich durch eine exzellente Wärme- und Schalldämmung aus. Zudem weisen sie eine höhere Zugfestigkeit als Glasfasern auf und sind beständig gegen UV-Strahlen, Chemikalien (Säuren und Basen) und Witterungseinflüsse.

Glasfasern sind lange, dünne Fasern aus Glas, die durch Ziehen aus einer Glasschmelze hergestellt werden. Direkt nach dem Ziehen werden sie in einem speziellen Verfahren beschichtet, um Bruch zu verhindern. Glasfasern haben einen Schmelzpunkt von +1.135 °C und behalten bei +370 °C noch 50 % ihrer Zugfestigkeit. Als mineralisches Material sind Glasfasern nicht brennbar und setzen bei Hitze weder Rauch noch giftige Abfallprodukte frei. Sie sind resistent gegen die meisten Chemikalien und sogar unempfindlich gegenüber Temperatur- und Feuchtigkeitsschwankungen. Bei gleichem Gewicht weisen sie eine höhere Zugfestigkeit als Stahldraht auf.

Verbundwerkstoffe und Beschichtungen

Mit Glasfasern umflochtene Silikonschläuche bestehen aus einer Kombination aus Silikon und Glasseide. Während die Glasseide für eine hohe Stabilität, Druck- und Zugfestigkeit sorgt, gewährleistet das Silikon thermische Stabilität und Flexibilität. Das Ergebnis sind hochtemperaturbeständige Schläuche mit hoher mechanischer Festigkeit, Feuerfestigkeit und hervorragenden Isolationseigenschaften.

PTFE-Schläuche mit Kohlenstofflegierung vereinen chemische und thermische Beständigkeit mit elektrischer Leitfähigkeit. Die leitfähigen Antistatikschläuche bestehen aus PTFE, das mit feinstem Kohlestaub gefüllt wurde. Dies verhindert, dass statische Elektrizität aufgebaut wird, was besonders wichtig ist beim Transport brennbarer oder explosiver Flüssigkeiten bei hohen Temperaturen. Die PTFE-Antista-Schläuche behalten dabei ihre gewohnt hervorragenden Eigenschaften hinsichtlich thermischer und chemischer Beständigkeit.

Anwendungsbeispiele für hochtemperaturfähige Schläuche

Im folgenden Abschnitt sollen konkrete Anwendungsbeispiele genannt werden, bei denen hochtemperaturbeständige Schläuche eine zentrale Rolle spielen.

Chemische Prozessindustrie

Hochtemperaturbeständige Schläuche kommen beispielsweise in Kraftwerken, petrochemischen Anlagen und Produktionslinien zum Einsatz, wo Dampf als Energieträger oder für Prozessheizungen verwendet wird. Diese Schläuche müssen nicht nur extrem hitzebeständig sein, sondern auch hohen Druckbelastungen standhalten. Besonders in chemischen Reaktoren, in denen aggressive Medien auf hohe Temperaturen treffen, spielen sie eine zentrale Rolle bei der Zu- und Ableitung von Stoffen, die Temperaturen zwischen +200 °C und +400 °C aushalten müssen. Beispiele für solche Einsatzgebiete finden sich in der Kunststoffherstellung, bei Syntheseprozessen und in der Petrochemie.

Für die Abgasführung in Industrieöfen und Verbrennungsprozessen müssen Schläuche Temperaturen von über +500 °C tolerieren. Sie bestehen aus speziellen Verbundmaterialien wie Aramidfasern oder keramischen Fasern und schützen Leitungssysteme vor extremer Hitze. Auch in Prozessen wie Destillation, Trocknung oder Wärmebehandlung werden hochtemperaturbeständige Schläuche eingesetzt, um Medien zu erhitzen oder zu transportieren.

Auch bei komplexen chemischen Syntheseprozessen, etwa in der Herstellung von Polymeren oder Spezialchemikalien, spielen hochtemperaturbeständige Schläuche eine wichtige Rolle für präzise Temperaturführung und Medientransport.

Automobilindustrie

Hochtemperaturbeständige Schläuche spielen eine zentrale Rolle als Kühlwasserschläuche im Kühlsystem von Verbrennungsmotoren. Sie müssen Temperaturen von bis zu +150 °C standhalten und sind typischerweise in vielen Bereichen im Einsatz: etwa in Kühlmittelkreisläufen und Heizungsschläuchen wie auch in Abgas-, Brems- und Kraftstoffsystemen.

Luft- und Raumfahrt

Hochtemperaturbeständige Schläuche, häufig aus PTFE, spielen in der Luft- und Raumfahrt eine entscheidende Rolle bei der Gewährleistung der Sicherheit und Leistungsfähigkeit zahlreicher Systeme.

Hohe Drücke und Temperaturen, korrosive Medien wie Kraftstoffe, Lösungsmittel und Hydrauliköle und die geforderten Sicherheitsstandards stellen hohe Anforderungen an die Schlauchverbindungen in Treibstoff- und Kühlsystemen, Hydraulikanlagen sowie Klimatisierungs- und Belüftungssystemen.

Pharmazeutische Produktion

In der Lebensmittel-, Pharma- und chemischen Industrie werden spezielle Schläuche für Wärmetauscher benötigt, die Temperaturen zwischen +150 °C und +350 °C bewältigen. Sie transportieren Heiz- oder Kühlmedien und müssen dabei absolute Dichtigkeit gewährleisten.

Hochtemperaturbeständige Silikonschläuche werden vor allem in Dampfsterilisationsverfahren eingesetzt, bei denen Temperaturen bis zu +150 °C erreicht werden. In Produktionsanlagen, etwa für Impfstoffe, werden in Bioreaktoren und Fermentationsprozessen spezielle PTFE-ummantelte Schläuche verwendet. Für den Transport heißer Medien oder Reinigungslösungen finden spezielle Fluorpolymer-Schläuche Anwendung.

Zusammenfassung und Ausblick

Durch kontinuierliche Forschung und Entwicklung werden die eingesetzten Technologien stetig erweitert. Nanocomposite-Materialien beispielsweise sind Verbundwerkstoffe, die aus einer Polymermatrix und Nanopartikeln bestehen. Sie kombinieren die Flexibilität und Leichtigkeit von Polymeren mit den robusten Eigenschaften von Nanopartikeln, was zu verbesserten mechanischen, thermischen und Barriere-Eigenschaften (Gaspermeabilität) führt.

Hochtemperaturbeständige Schläuche sind unverzichtbare Komponenten in zahlreichen industriellen Prozessen, die mit hohen Temperaturen und aggressiven Medien einhergehen. Die Wahl des richtigen Materials und der richtigen Bauweise unter Einhaltung relevanter Normen gewährleistet, dass Prozesse reibungslos und sicher ablaufen können.

Bildquellen:

Beitragsbild | © wichientep – stock.adobe.com

Umflochtener Edelstahl-Ringwellschlauch | © chinnawat – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin