„Von Nichts kommt Nichts“ soll der römische Philosoph Lukrez (um 94 – 55 v. Chr.) gesagt haben. In der Naturwissenschaft stimmt dieser Satz in Bezug auf Vakuum nur bedingt, denn auch die Abwesenheit von Materie kann viel bewirken. Die Erzeugung von Vakuum ermöglicht Technologien und Herstellungsverfahren, ohne die unser heutiger Alltag nicht vorstellbar wäre. Ob Staubsaugen, Lebensmittelverpackung, Mikroelektronikindustrie oder Ultrahochvakuum für die Grundlagenforschung: Vakuumtechniken sind unverzichtbar geworden. Nicht zuletzt im Labor sind Vakuumverfahren ein wesentlicher Bestandteil moderner Arbeitsmethoden.

Der Druck und seine vielen Maßeinheiten

Die Erdoberfläche ist von einer Lufthülle umschlossen. Durch die bestehende Anziehungskraft der Erde, der Gravitation, entsteht durch die Masse der Atmosphäre ein Druck, der je nach Höhenlage und klimatischen Bedingungen variieren kann. Physikalisch betrachtet ist Druck gleich Kraft pro Fläche.

Die internationale Maßeinheit für den Druck ist die Maßeinheit „Pascal“ (Pa), benannt nach dem französischen Gelehrten Blaise Pascal (1623 – 1662). Als Normaldruck wird der Luftdruck bezeichnet, der von der Erdatmosphäre auf Meeresniveau ausgeübt wird. Er beträgt 1013,25 Hektopascal (hPa), wobei das dem Altgriechischen entlehnte Präfix „hekto“ für das Hundertfache der Maßeinheit steht. Dieser Wert ist als eine Physikalische Atmosphäre (1 atm) definiert.

Liegt der Druck unterhalb von einem bar, wird er gewöhnlich in Millibar (mbar) angegeben. Die „Technische Atmosphäre“ (at), die als ein Kilopond pro Quadratzentimeter (1 kp · cm-2) definiert ist, beträgt 980,66 mbar. Sie gilt als veraltet und als offizielles Druckmaß nicht mehr zulässig.

Gleiches gilt auch für die Maßeinheit „Torr“. Sie wurde nach nach dem italienischen Universalgelehrten des ausgehenden Renaissance-Zeitalters, Evangelista Torricelli (1608 – 1647) benannt und wurde lange Zeit zur Angabe des Luftdruck verwendet. Einem Torr (1 Torr) entsprechen 133,3 Pascal (1 Torr = 133,3 Pa).

Doch Ausnahmen bestätigen die Regel: Die Messung der Blutdruckwerte erfolgt üblicherweise in „Millimeter Quecksilbersäule“ (mmHg). Diese Maßeinheit wurde bereits 1896 von dem italienischen Kinderarzt Scipione Riva-Rocci (1863 – 1937) eingeführt und wird deswegen auch als „RR-Wert“ bezeichnet. Sie ist im EU-Raum immer noch gesetzlich zulässig.

Sobald in einem Volumen der Druck unter den Wert des Umgebungsdrucks fällt, spricht man von einem Vakuum. Die Druckbereiche des Vakuums, bezogen auf den Normaldruck und gemessen in Millibar (mbar), erstrecken sich über mehrere Dezimalstellen, wie nachstehende tabellarische Übersicht zeigt:

| Druckbereich | absoluter Druck in mbar | Beispiele aus Technik und Labor |

| Normaldruck | 1013 | – |

| Unterdruck | 300 bis <1013 | Staubsauger etwa 500 mbar |

| Grobvakuum | 1 bis <300 | Membranpumpe bis 2 mbar |

| Feinvakuum | 10-3 bis <1 | Drehschieberpumpe bis 10−3 mbar |

| Hochvakuum | 10-7 bis <10-3 | Öldiffusionspumpe bis 10−5 mbar |

| Ultra-Hochvakuum | <10 -7 | Turbomolekularpume / Kryopumpe bis 10-13 mbar |

Die in der Tabelle aufgeführten Turbomolekularpumpe und Kryopumpe sind allerdings keine Pumpen im physikalisch-technischen Sinn. Die Turbomolekularpumpe ist ihrer Bauart nach eine Turbine, die Kryopumpe eine Tieftemperatur-Kühlfalle. Ultra-Hochvakua in Größenordnungen von <10-10 bar werden durch die Kopplung beider Systeme erreicht.

Geschichte der Vakuumtechnik

Aristoteles und Torricelli

Vom Altertum bis in die Neuzeit bestimmten die Aussagen des Philosophen Aristoteles (384 – 322 v. Chr.) die wissenschaftlichen Ansichten zum Vakuum. Es könne keine leeren Räume geben und die Natur würde ein drohendes Vakuum stets sofort ausfüllen. Erst nach über einem Jahrtausend wurden diese Annahmen wissenschaftlich widerlegt.

Der erste wissenschaftlich überzeugende Versuch, die Existenz eines Vakuums zu beweisen, gelang Torricelli im 17. Jahrhundert. Ein einseitig offenes Glasrohr füllte er mit Quecksilber, verschloss das offene Ende mit dem Daumen und drehte das gefüllte Rohr um. Das mit dem Daumen verschlossene Ende des Rohres tauchte er in ein mit Quecksilber gefülltes Gefäß. Als Torricelli den Daumen von der Öffnung des Rohres entfernte, sank die Füllhöhe des Quecksilbers im Glasrohr. Ein Teil des flüssigen Metalls war in das Gefäß zurückgeflossen und in dem dadurch „leer“ gewordenen Teil des Rohres herrschte nun ein Vakuum.

Otto von Guericke

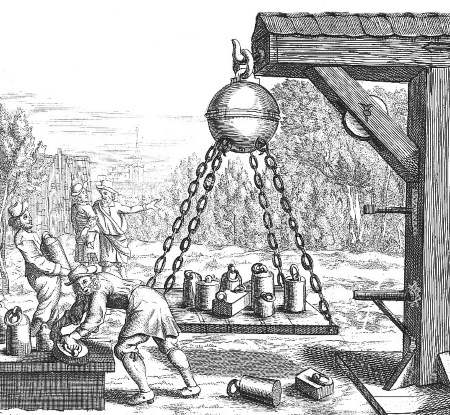

Um das Prinzip des Vakuums für technische Zwecke zu nutzen, bedurfte es jedoch Vakuumpumpen, die ein beliebiges, geschlossenes Volumen evakuieren konnten.

Er erkannte die Notwendigkeit, die Kolben der Pumpe sowie die Ventile gegenüber dem Umgebungsdruck sorgfältig abzudichten. Hierzu verwendete er Wasser; heutzutage werden Vakuumpumpen mit Öl abgedichtet. Zudem stellte er fest, dass die Gefäße, in denen Vakuum erzeugt werden sollte, höhere Stabilitäten aufweisen müssen als gewöhnlich, um dem Luftdruck standzuhalten.

Seine Erkenntnisse präsentierte er 1657 wirkungsvoll vor großem Publikum mit seinen legendären „Magdeburger Halbkugeln“, zwei Halbkugeln aus Kupfer mit einem Durchmesser von etwa 40 Zentimetern. Eine der Halbkugeln besaß ein Ventil zum Evakuieren und Wiederverschließen. Die Dichtung zwischen den Halbkugeln bestand aus einem mit Wachs imprägniertem Lederband und ihr Innenraum konnte mit seiner neuartigen Vakuumpumpe evakuiert werden. Die Zugkraft von je acht Pferden auf jeder Seite reichte nicht aus, die Halbkugeln voneinander zu trennen. Überschlagsrechnungen ergeben, dass auf beiden Halbkugeln ein Druck lag, der etwa 1,4 Tonnen entsprach.

Vakuumtechnik im 19. und 20. Jahrhundert

Die großen Fortschritte in der Wissenschaft in der zweiten Hälfte des 19. Jahrhunderts wären ohne die Vakuumtechnik nicht möglich gewesen. Wesentlich dafür war die Weiterentwicklung immer leistungsfähiger Vakuumpumpen. Zu diesem Zeitpunkt war bereits bekannt, dass jegliche Materie aus Atomen besteht.

Mittlerweile verstand man nun auch, dass Vakuum die Ausdünnung von Gasatomen und Molekülen zu bedeuten hatte. Die Möglichkeit, Experimente im Vakuum durchzuführen, führten beispielsweise zur Entdeckung der X-Strahlen, die nach ihrem Entdecker Wilhelm Conrad Röntgen (1845 – 1923) „Röntgenstrahlen“ genannt werden, zur Entdeckung von Edelgasen durch den schottischen Chemiker William Ramsay (1852 – 1916) und den englischen Physiker Lord Rayleigh (1842 – 1919) und ermöglichten dem österreichisch-ungarischen Physiker Philipp Eduard Anton v. Lenard (1862 – 1947) umfassende Untersuchungen des photoelektrischen Effekts im Vakuum. Seine Erkenntnisse fanden in der „Lichtquantenhypothese“ von Albert Einstein (1879 – 1955) ihren Niederschlag, die der elektromagnetischen Strahlung und damit auch dem sichtbaren Licht einen Teilchencharakter zuschreibt.

Anfang des 20. Jahrhunderts wurde die erste Drehschieberpumpe entwickelt, die von dem deutschen Physiker Wolfgang Gaede (1878 – 1945) im Jahr 1935 durch seine Erfindung des Gasballasts optimiert wurde. Nun konnten auch kondensierbare Gase gepumpt werden. Die bereits im Jahr 1927 eingeführte Öldiffusionspumpe blieb bis zur Entwicklung der nach dem Prinzip einer Turbine arbeitende Turbomolekularpumpe durch den deutschen Physiker Willi Becker (1918 – 1966) das leistungsfähigste Pumpensystem zur Erzeugung hoher Vakua.

Anwendungen der Vakuumtechnik

Innerhalb der letzten 150 Jahre ist die Anwendung von Vakuumtechnik in der Industrie und im Labor unverzichtbar geworden. Praxisnahe Beispiele sind die Gefriertrocknung und die Vakuumverpackung von Lebensmitteln sowie das Vakuumbeschichten von Materialien von optischen Gläsern.

Vakuum-Infusionsverfahren und Kryotechnik

Die Rotoren von Windkraftanlagen werden aus Faserverbundwerkstoffen mittels Vakuum-Infusionsverfahren hergestellt, bei dem das Fasermaterial vor seiner Imprägnierung mit Kunststoff im Vakuum verdichtet wird, vergleichbar mit dem im Haushalt üblichen Vakuumieren von Textilien in Vakuumbeuteln, um sie platzsparend lagern zu können.

Gleich aufgebaut sind auch die haushaltsüblichen Thermosflaschen. Evakuierte, nano-poröse Schäume erbringen 10-mal größere Wärmewiderstände als konventionelle Schäume.

Schlenktechnik und Rotationsverdampfer

Im chemischen Labor ist Vakuum vor allem für Arbeiten mittels Schlenktechnik und für den Einsatz von Rotationsverdampfern notwendig. Hierfür genügt bereits ein Feinvakuum, das bis zu 10-3 bar reicht.

Mit der Schlenktechnik, sie geht auf den deutschen Chemiker Wilhelm Schlenk (1879 – 1943) zurück, kann im Labormaßstab in einer geschlossenen Glasapparatur, die mit Reaktionskolben, Magnetrührern und Kühlfallen bestückt wird, unter Ausschluss von Luft und Feuchtigkeit sowohl im Vakuum als auch unter Inertgas, wie Stickstoff oder Argon, gearbeitet werden, wodurch sensible Substanzen und Reaktionen sicher handhabbar werden.

Der Rotationsverdampfer wurde in den 1950er Jahren von dem US-amerkanischen Chemiker Lymann S. Craig (1906 – 1974) eingeführt. Er dient vor allem zur schonenden Einengung von Lösungen im Vakuum, ohne sie zum Sieden zu bringen. Das sich damit von der Vakuumdestillation deutlich unterscheidende Wirkprinzip besteht darin, dass durch fortwährendes Drehen des Verdampferkolbens die Oberfläche der einzuengenden Lösung ständig erneuert und damit das Verdampfen des Lösungsmittels im Vakuum beschleunigt wird. Der Lösungsmitteldampf wird in einer Kühlfalle kondensiert. Da sich die einzuengende Lösung beim Verdampfen des Lösungsmittels abkühlt, erreicht sie ihren Siedepunkt nicht. Das Verfahren eignet sich sowohl für wässerige als auch für lösungsmittelhaltige Medien und auch zum Entgasen von Lösungen.

Hoch- und Ultrahoch-Vakuumtechnik für die Grundlagenforschung

Für die Grundlagenforschung ist die Hoch- und Ultrahoch-Vakuumtechnik von essenzieller Bedeutung. Um Streu- und Kollisionseffekte an den Molekülen der Luft weitgehend auszuschließen, muss in den Strahlrohren von Teilchenbeschleunigern extremes Hochvakuum herrschen. Am Large Hadron Collider Teilchenbeschleuniger (LHC) des Europäischen Forschungszentrums CERN unweit von Genf, dessen Strahlrohr einen Umfang von fast 27 km besitzt, wird durch Turbomolekular-Pumpsysteme in Verbindung mit Kryosystemen ein Vakuum von bis zu 10-13 atm erreicht. Damit ist ein Vakuum realisiert, das noch um eine Größenordnung geringer ist als der auf dem Mond herrschende Atmosphärendruck.

Am Karlsruher Institut für Technologie (KIT) wurde zur Bestimmung der Masse von Neutrinos eine kompakte, tankförmige Hochvakuum-Kammer mit einem Volumen von 1400 m³ aufwändig installiert. Neutrinos sind Elementarteilchen, die beim radioaktiven Zerfall von Elektronenstrahlern, wie Tritium, freigesetzt werden. Ihre Masse war bisher nur näherungsweise bekannt. Die Hochvakuum-Kammer diente zur Aufnahme der Messeinrichtung, des Spektrometers, um Störungen durch Luft zu minimieren. Das KATRIN genannte Experiment, ein Akronym aus den Worten Karlsruhe, Tritium und Neutrino, ist inzwischen erfolgreich abgeschlossen worden. Die Hochvakuum-Kammer wird weiterhin für die Grundlagenforschung genutzt.

Wie funktionieren Vakuumpumpen?

Vakuumpumpen bilden die Grundlage der Vakuumtechnik. Je nach erforderlichem Unterdruck kommen unterschiedliche Vakuumpumpen zum Einsatz. Die wichtigsten Vakuumpumpen für den Laborbedarf sind Membranpumpen, Drehschieberpumpen und Strahlpumpen.

Membranpumpen

Membranpumpen zählen zu den Oszillations-Verdrängerpumpen und kommen im Bereich des Grobvakuums zum Einsatz. Dämpfe oder Gase werden durch Rückwärtsbewegung einer Membran über das Einlassventil in den sogenannten Schöpfraum gesaugt. Diese Membranen bestehen üblicherweise aus Nitrilkautschuk (NBR) oder, für höhere Ansprüche, aus Fluorkautschuk (FKM) oder Polytetrafluorethylen (PTFE). Die anschließende Vorwärtsbewegung der Membran drückt die Dämpfe durch das Auslassventil wieder aus dem Schröpfraum heraus. Beide Ventilfunktionen sind gegenläufig ausgelegt.

Je nach Ausführung werden Vakua zwischen 1 bis 80 mbar erreicht. Die sehr robusten Membranpumpen finden im Labor zum Beispiel für die Filtration über eine Nutsche oder zum Trocknen von Feststoffen im Vakuum mit Hilfe von Exsikkatoren Einsatz. Auch für die Entgasung von Lösungsmitteln oder zum Einengen von Lösungen mittels Rotationsverdampfer finden sie Verwendung.

Drehschieberpumpen

Für Restdrucke bis zu 10-3 mbar werden Drehschieberpumpen eingesetzt, wobei technisch zwischen trocken laufenden und ölgeschmierten Pumpen zu unterscheiden ist. Die Bauweise beider Typen ist ähnlich.

Die Pumpen bestehen aus einem zylindrischen Gehäuse mit einem exzentrisch gelagerten Rotor. In Führungen des Rotors befinden sich Drehschieber, die den Raum zwischen Gehäuse und Rotor in mehrere Kammern unterteilen. Dreht sich der Rotor, werden durch die Zentrifugalkraft die beweglichen Drehschieber an die Gehäusewand gedrückt. Der Raum zwischen Rotor und Gehäuse wird dadurch in Kammern geteilt. Durch die Drehbewegung des Rotors wird das abzusaugende Gas in den Schröpfraum gesogen. Dreht sich der Rotor weiter, wird das Schöpfraumvolumen verkleinert. Das dadurch verdichtete Gas entweicht schließlich über einen Auslasskanal.

Die Größe des Schöpfraumes und die Umdrehungszahl des Rotors bestimmen die Leistungsfähigkeit der Drehschieberpumpen. Flüchtige Verunreinigungen im Öl verringern die Leistung von ölgeschmierten Drehschieberpumpen, sodass hier ein Kühlfallensystem zwischen Vakuumpumpe und Vakuumapparatur angebracht werden muss, in dem flüchtige Bestandteile kondensieren, bevor sie in die Pumpe gelangen können. Feinvakuumpumpen werden immer mit einer Gasballastvorrichtung ausgestattet. Beim Betrieb mit Gasballast gelangt durch ein Ventil Luft in den Schöpfraum, wodurch die Kondensation flüchtiger Substanzen in der Pumpe verhindert wird.

Vakuum-Strahlpumpen

Das Wirkprinzip von Strahlpumpen besteht vereinfacht dargestellt darin, dass ein fluides Treibmittel, ein Gas oder eine Flüssigkeit, mit hoher Geschwindigkeit durch eine Düse strömt. Je größer die Strömungsgeschwindigkeit am Ausgang der Düse ist, desto geringer wird der quer zur Strömungsrichtung wirkende statische Druck, sodass am Düsenausgang ein Unterdruck und damit eine technisch nutzbare Sogwirkung resultiert. Strahlpumpen für den Laborbetrieb werden üblicherweise aus Glas oder Kunststoffen gefertigt.

Mittels vorgeschalteter Drehschieberpumpe wird wegen der geringen Leistungsstärke von Strahlpumpen ein Vorvakuum erzeugt, wobei zugleich der Siedepunkt der Öle herabgesetzt wird.

Quecksilberdiffusionspumpen funktionieren auf gleiche Weise. Statt eines Mineralöls wird hier Quecksilber zum Sieden gebracht und verdampft. Für deren Betrieb ist wegen der geringen Pumpleistung ebenfalls ein Vorvakuum notwendig – aber auch, um den Siedepunkt des Quecksilbers, der bei Normaldruck um etwa +357 °C liegt, deutlich zu senken. Dennoch erfordern Quecksilberdiffusionspumpen höhere Temperaturen als Öldiffusionspumpen. Da Quecksilber giftig ist und bei Störungen die Gefahr des Austritts von Quecksilberdampf in die Atemluft hoch ist, sind Quecksilberdiffusionspumpen heutzutage nicht mehr zulässig.

Wasserstrahlpumpen arbeiten nach demselben Prinzip. Sie nutzen flüssiges Wasser als Treibmittel. Wegen des verhältnismäßig hohen Dampfdrucks von Wasser sind damit allerdings nur Vakua bis in den niederen Grob-Vakuumbereich zwischen 10 und 20 mbar erreichbar, sie genügen jedoch vielen Anforderungen im chemischen Labor. Wasserstrahlpumpen sind einfach zu handhaben, können an gewöhnliche Kalt-Wasserleitungen angeschlossen werden und sind praktisch wartungsfrei. Trotz dieser Vorteile werden sie wegen des hohen Wasserverbrauchs nur noch selten eingesetzt.

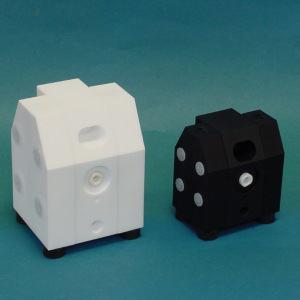

Schläuche, Schlauchverbinder und andere Komponenten für die Vakuumtechnik

Notwendige Zusatz-Materialien, wie Schläuche und Schlauchverbinder, die für vakuumtechnische Zwecke eingesetzt werden, müssen nicht nur frei von Ausgasungen sein, sondern auch dem auflastenden Luftdruck stand halten.

Diese Grundbedingungen erfüllt in hervorragender Weise der Werkstoff Glas. Es ist für kompakte Labor-Vakuumsysteme, wie für Schlenk-Apparaturen, hervorragend geeignet. Verbindungen zum notwendigen Equipment, wie Kolben und Kühlfallen, sind durch Kegel- oder Kugel-Normschliffe realisierbar. Ihre Dichtigkeit wird durch Schlifffette oder PTFE-Sprays gewährleistet. Besonders sicher sind Schliffdichtungen wie PTFE-Glasschliffmanschetten, PTFE-Dichtbundrand-Kegelschliffdichtungen und -Kugelschliffdichtungen, die alle fettfrei abdichten.

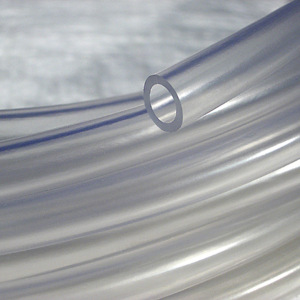

Die Verbindung zwischen der Vakuumpumpe und dem zu evakuierenden System erfolgt meist mittels Vakuumschläuchen. Das können dickwandige und gewebeverstärkte Elastomerschläuche sein, beispielsweise aus Silikonkautschuk oder Naturkautschuk. Um dem äußeren Luftdruck standzuhalten, müssen solche gummielastischen Schlauchmaterialien jedoch ausreichend hohe Wandstärken aufweisen oder zusätzlich verstärkt sein, sei es durch Stahldrahtspiralen, eingearbeitete Gewebe oder einen zusätzlichen Außenmantel.

Dickwandige Gummischläuche sind aber weniger flexibel und wegen der dadurch bedingten großen Biegeradien nicht immer einsetzbar. Abhilfe schaffen hier flexible Wellrohre mit geringeren Wanddicken und Biegeradien, die durch ihre gewellte Wandung an Stabilität und Flexibilität gewinnen.

Höheren Ansprüchen genügen dünnwandige Vakuumschläuche mit formstabilisierenden Einlagen aus Drahtgeflechten, meist aus VA-Stahl, aber auch aus harten Kunststoffen. Harte Kunststoffschläuche aus Polyvinylidenfluorid (PVDF) oder Polyethylen (HDPE) können auch ohne Ummantelung oder zusätzliche Verstärkung für Vakuumanwendungen eingesetzt werden.

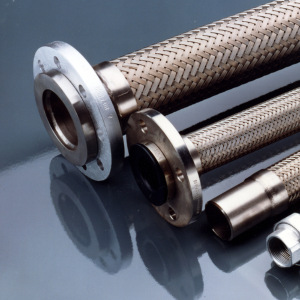

Lecksichere Anschlüsse für technische Anlagen, wie Vakuumkammern, garantieren Ringwellschläuche aus Edelstahl mit angeschweißten Planschliff-Enden. Sie werden in genormten Abmessungen und Größen gehandelt.

Vakuumtechnik – Essentiell für Industrie und Forschung

Die Erzeugung von Vakuum stellt eine entscheidende Technologie dar, die viele Prozesse erst ermöglicht, ob im alltäglichen Leben oder in hochkomplexen industriellen Verfahren. Im Labor spielt ein kontrolliert einstellbares Vakuum eine große Rolle, beispielsweise bei der schonenden Verdampfung flüchtiger Substanzen oder bei der Handhabung sensibler Stoffe. Je nach gewünschtem Druckbereich eignen sich unterschiedliche Vakuumpumpen: Membranpumpen für Grobvakuum, Drehschieberpumpen für Feinvakuum, Öldiffusionspumpen für Hochvakuum und Turbomolekularpumpen in Verbindung mit Kryopumpen für Ultrahochvakuum.

Bildquellen: Beitragsbild | © Prajakkit – stock.adobe.com Denkmal von Otto von Guericke| © mhfotodesign – stock.adobe.com Magdeburger Halbkugeln (Kupferstich um 1672) | © Otto von Guericke, Public domain, via Wikimedia Commons Labor-Rotationsverdampfer | © Michel Muenz, Public domain, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin