Was man über Fluorpolymere wissen sollte

Die Entwicklung von Fluorkunststoffen begann 1934 mit der Synthese von Poly(Chlortrifluorethylen), PCTFE, durch die Frankfurter Chemiker Otto Scherer (1903 – 1978) und Fritz Schloffer (1901 – 1987). PCTFE wurde später unter dem Handelsnamen Hostaflon® bekannt. Der kommerzielle Durchbruch der Fluorpolymere gelang jedoch erst 1938 mit der Entdeckung des Polytetrafluorethylens, PTFE, durch den amerikanischen Chemiker Roy J. Plunkett (1910 – 1994). Im Jahr 1941 wurde das Polymer unter dem Handelsnamen Teflon® patentiert, der heute oft als Synonym für Polytetrafluorethylen gebraucht wird.

Was sind Fluorkunststoffe?

Unter der Bezeichnung Fluorkunststoffe, auch Fluorpolymere genannt, werden Polymere zusammengefasst, die Kohlenstoff-Fluor-Bindungen enthalten. Sie lassen sich in zwei Hauptgruppen einteilen: Thermoplastische Fluorpolymere und Fluorelastomere.

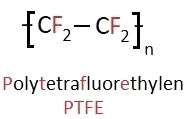

Eine Sonderstellung unter allen Fluorpolymeren nimmt Polytetrafluorethylen (PTFE) ein. Obgleich es formal zu den Thermoplasten zählt, schmilzt es nicht und weist viele der Merkmale von Duroplasten auf.

Polytetrafluorethylen

Polytetrafluoethylen (PTFE) war der erste kommerziell genutzte Fluorkunststoff. Er wird durch radikalische Polymerisation von Tetrafluorethen gewonnen.

PTFE zeichnet sich durch eine hervorragende chemische Stabilität, extreme Alterungsbeständigkeit sowie Flammwidrigkeit aus und kann in einem Temperaturbereich zwischen -200 °C bis +260 °C uneingeschränkt eingesetzt werden. Bei einer Temperatur von etwa +330 °C wandelt es sich in ein transparentes, nicht fließendes Gel und zersetzt sich bei Temperaturen über +360 °C. Darum kann PTFE nicht mit den gängigen, für Kunststoffe üblichen Verfahren bearbeitet werden.

PTFE zeichnet sich durch eine hervorragende chemische Stabilität, extreme Alterungsbeständigkeit sowie Flammwidrigkeit aus und kann in einem Temperaturbereich zwischen -200 °C bis +260 °C uneingeschränkt eingesetzt werden. Bei einer Temperatur von etwa +330 °C wandelt es sich in ein transparentes, nicht fließendes Gel und zersetzt sich bei Temperaturen über +360 °C. Darum kann PTFE nicht mit den gängigen, für Kunststoffe üblichen Verfahren bearbeitet werden.

Wegen seiner sehr niedrigen Oberflächenspannung haften nahezu keine anderen Materialien an seiner Oberfläche, sodass sie kaum zu benetzen ist. Aus diesem Grund ist es auch schwierig, unbearbeitete PTFE Oberflächen sicher zu verkleben. Möglich wird dies mit Hilfe von Ätzmitteln für PTFE in Kombination mit 2-Komponenten-Klebstoffen.

PTFE verfügt ferner über einen sehr niedrigen Reibungskoeffizienten und besitzt eine niedrige Dielektrizitätskonstante über einen großen Frequenzbereich. In hochreiner Form erfüllt es, wie viele Fluorkunststoffe, die Anforderungen der Food and Drug Administration (FDA). Es ist damit für den Einsatz sowohl im Lebensmittelbereich als auch im Pharma- und Medizinbereich zugelassen. Mit 52 % hatte Polytetrafluoethylen den weltweit größten Anteil der 2015 verbrauchten Fluorpolymere. Der Hochleistungskunststoff kommt u.a. zur Fertigung von PTFE-Schläuche, Schlauchverbindern, Platten, Folien, Rohren und anderen Halbzeugen zum Einsatz.

Thermoplastische Fluorkunststoffe

Thermoplastische Fluorpolymere weisen zwar viele der außergewöhnlichen Eigenschaften von PTFE auf, sie können aber, im Gegensatz zu PTFE, mit den für Kunststoffe üblichen Spritzgieß- und Extrusionsverfahren verarbeitet werden. Durch den zusätzlichen Einbau von Chloratomen, CH2-Gruppen oder Ether-Gruppen (R1–O–R2) lassen sich deren Eigenschaften gezielt einstellen.

Homopolymere Fluorkunststoffe

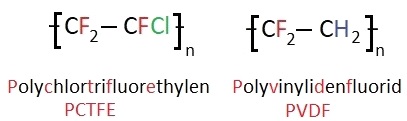

Kunststoffe aus nur einer Monomerart sind Homopolymere. Zu dieser Kunststoffgruppe gehören außer PTFE auch die thermoplastischen Fluorpolymere Polychlortrifluorethylen (PCTFE) und Polyvinylidenfluorid (PVDF). Die Wiederholungseinheiten dieser beiden Polymere sehen wie folgt aus:

Polychlortrifluorethylen (PCTFE) unterscheidet sich von PTFE demzufolge dadurch, dass ein Fluoratom durch ein Chloratom ersetzt ist. Durch den größeren Atomradius des Chloratoms vergrößert sich der Abstand der Polymerketten und das Kristallisationsvermögen wird eingeschränkt, was zu einem niedrigeren Schmelzpunkt von +210 °C führt. Von allen vollhalogenierten Fluorkunststoffen besitzt PCTFE die höchste Härte, Festigkeit und Steifigkeit. In Form von Kunststoff-Folien kommt es in der Lebensmittel- und Pharmaindustrie, zum Einsatz. Ein weiterer wichtiger Anwendungsbereich sind Dichtungen in Ventilen und Armaturen für korrosive Gase. 2015 betrug sein Marktanteil 2 % aller Fluorpolymere.

Polyvinylidenfluorid (PVDF) wurde 1960 unter dem Handelsnamen Kynar® auf den Markt gebracht. Von allen Fluorkunststoffen besitzt es mit +177 °C den niedrigsten Schmelzpunkt. PVDF verfügt über piezoelektrische und ferroelektrische Eigenschaften, die den Einsatz in Mikrophonen, Lautsprechern und Aktuatoren erlauben. In Lithium-Ionen-Akkus wird PVDF als Bindematerial für den Elektrolyten genutzt. Weiterhin findet der Fluorkunststoff Verwendung als Material für Kunststoffschläuche, insbesondere als strahlungsfeste Chemieschläuche, Druckrohre und Spiralschläuche.

Behälterauskleidungen und Folien werden ebenfalls aus PVDF gefertigt. PVDF-Filamente dienen zur Herstellung von Saiten für Zupfinstrumente, wie Gitarren und Harfen. 2015 lag der Werkstoff mit einem Anteil von 15 % an zweiter Stelle der verarbeiteten Fluorpolymere.

Co-Polymere Fluorkunststoffe

Kunststoffe aus zwei unterschiedlichen Monomeren werden als Co-Polymere bezeichnet. Zu dieser Gruppe von Fluorkunststoffen gehören Polyethylentetrafluorethylen (ETFE), Polyethylen-Chlortrifluorethylen (ECTFE), Polyfluorethylen-Propen (FEP) und Poly[tetrafluorethylen-perfluor(alkoxyvinylether)], vereinfacht als Perfluoralkoxy (PFA) bezeichnet.

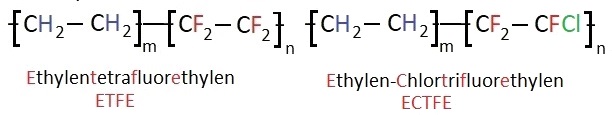

Die folgende Abbildung zeigt die Wiederholungseinheiten der beiden Polymere ETFE und ECTFE. Sie unterscheiden sich dadurch, dass im Polyethylen-Chlortrifluorethylen ein Fluoratom durch ein Chloratom ersetzt ist.

Poly(Ethylen-Tetrafluorethylen) (ETFE), das 1960 unter dem Namen Tefzel® eingeführt wurde, zeichnet sich durch eine hohe Lichtdurchlässigkeit im sichtbaren und UV-A-Bereich, eine hervorragende Reiß- und Weiterreißfestigkeit sowie sehr gute Antihafteigenschaften aus. Es wurde vorwiegend als Material für die Folienextrusion entwickelt. ETFE- Folien ersetzen schwere Schutzverglasungen von Solarzellen. Auch in der Architektur haben sich ETFE-Folien mit Dicken zwischen 50 und 250 Mikrometern für den mechanischen Schutz von Glasdächern und Glasfassaden bewährt. So sind die Fassaden der Gipfelstation der Gletscherbahn auf dem Gaislachkogl, Österreich, sowie der Innenhof des William Rappard Centres der World Trade Organisation in Genf mit ETFE-Folien beschichtet. Fassade und Dach der Münchner Allianz-Arena bestehen aus mehr als 2700 ETFE-Folienkissen. Der Anteil von verarbeitetem ETFE betrug 2015 etwa 3 % von allen Fluorkunststoffen.

Poly(Ethylen-Chlortrifluorethylen) (ECTFE) kam 1970 als Kel-F® auf den Markt. Es weist sich durch eine sehr geringe Wasseraufnahme aus und besitzt die niedrigste Permeabilität aller Fluorkunststoffe. Aufgrund seiner hohen Schlagzähigkeit und hohem E-Modul eignet es sich als Werkstoff für freistehende Bauteile und für Rohrleitungssysteme. Der Kunststoff wird auch als Material für Beschichtungen und Auskleidung im Anlagen- und Rohrbau in der Nukleartechnik und Pharmazie- und Chemieindustrie sowie im Maschinen- und Elektrobau verwendet. An Stelle von Mineralglas wird es auch für die Fertigung von Laborbehältern, wie Bechergläser, Flaschen, Petrischalen und Uhr- und Abdeckgläser eingesetzt.

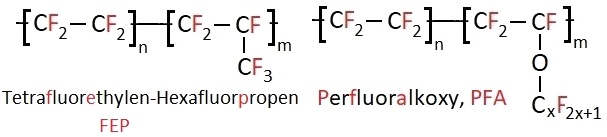

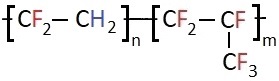

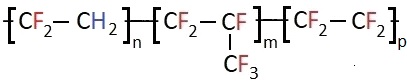

Poly(Fluorethylen-Propen) (FEP) und Perfluoralkoxy (PFA) sind vollständig fluorierte Polymere. Sie unterscheiden sich nur durch ihre verschiedenartigen Seitenketten. Wie nachfolgende Abbildung zeigt, besitzt FEP eine Trifluormethyl-Seitenkette CF3, während diese, wie angedeutet, bei PFA durch eine vollfluorierte Ethergruppe vom Typ R–O–CxF2x +1 ersetzt ist, im einfachsten Fall, wenn x = 1, durch R–O–C≡F3.

FEP ist ebenso wie PTFE seit 1960 auf dem Markt. Es ist weicher als PTFE, völlig transparent, schweißbar und in einem Temperaturbereich von -200 °C bis 205 °C einetzbar. Es dient hauptsächlich zur Fertigung von flexiblen Schläuchen. FEP-Schläuche sind zwar nicht elastisch wie Gummischläuche und somit nicht kompatibel mit Schlauchtüllen, im Vergleich zu anderen harten Kunststoffschläuchen aber sehr flexibel und biegsam. Aufgrund seiner FDA-Zulassung, der Sterilisierbarkeit und geringen Wasseraufnahme finden FEP-Schläuche vor allem in der Lebensmittel- und Pharmaindustrie sowie in der Medizintechnik Anwendung. 2015 betrug der Anteil 8 % von allen genutzten Fluorpolymeren.

Perfluoralkoxy (PFA) kam 1972 auf den Markt. Es verfügt über ähnliche Gebrauchseigenschaften wie PTFE. Es zeigt eine hohe Chemikalienbeständigkeit und ausgeprägte Antihafteigenschaften und kann ebenso wie PTFE in einem Temperaturbereich von -200 °C bis +260 °C eingesetzt werden. Die Unterschiede bestehen vor allem in einer höheren Lichtdurchlässigkeit von PFA, es ist weicher, aber auch deutlich geringer kratzfest.

Anwendung findet dieser Werkstoff für Schläuche, Rohre und Fittings für aggressive Chemikalien sowie für Auskleidungen von Behältern und Rohrleitungen im Chemieanlagenbau. PFA-Schläuche verfügen wegen ihrer Weichheit über eine bessere Biegewechselbeständigkeit als PTFE-Schläuche und sind damit sehr viel knickunempfindlicher. Aufgrund der hervorragenden Antihafteigenschaften werden in der Spurenanalytik vorzugsweise Gefäße aus PFA verwendet.

Terpolymere Fluorkunststoffe

Terpolymere sind Kunststoffe aus drei unterschiedlichen Monomeren. Der wichtigste Vertreter dieser fluorierten Kunststoffgruppe ist Poly-(Tetrafluorethylen-Hexafluorpropylen-Vinylidenfluorid), abgekürzt mit THV.

THV ist ein Terpolymer aus den drei Monomeren Tetrafluorethen, Hexafluorpropylen und Vinylidenfluorid. Er zeichnet sich neben einer hervorragenden chemischen, Witterungs- und UV-Beständigkeit vor allem durch hohe Transparenz, einen niedrigen Brechungsindex und schmutzabweisende Eigenschaften aus. THV ist schwer entflammbar und lässt sich gut verkleben. Sortenreine THV-Abfälle erlauben das Co-Processing und damit ihre ökologische Wiederverwertung. Mit einem Schmelzpunkt zwischen +210 °C und +265 °C, je nach Zusammensetzung, lassen sich bei relativ niedrigen Temperaturen damit Folien, Profile und Schläuche herstellen. Der Werkstoff wird hauptsächlich in der Industrie für permeationsdichte Schläuche und Dichtungen eingesetzt und für hochwertige Schutzbeschichtungen von Photovoltaik-Modulen.

Fluorelastomere

Unter der Bezeichnung Fluorelastomere oder Fluorkautschuke werden Elastomere aus fluorierten Monomeren zusammengefasst.

Fluorkautschuke, FKM (auch FPM), sind Co- oder Terpolymere, bei denen ein Monomer stets Vinylidendifluorid (VDF) ist. Der erste Fluorkautschuk kam 1958 unter dem Namen Viton® auf den Markt. Die wichtigsten Fluorkautschuke sind Copolymere von Vinylidendifluorid und Hexafluoropropylen

sowie Terpolymere von Vinylidendifluorid, Hexafluoropropylen und Tetrafluorethylen.

Fluorkautschuke zeichnen sich durch eine sehr gute Temperatur-, Witterungs- und Ozonbeständigkeit sowie eine hervorragende Abriebfestigkeit und Elastizität aus. Sie besitzen eine geringe Gaspermeabilität, sind nicht brennbar und unempfindlich gegenüber unpolaren Lösungsmitteln. Empfindlich sind sie hingegen gegenüber Laugen, Heißdampf und polaren Lösungsmitteln. Der Einsatztemperaturbereich liegt zwischen -40 °C und +250 °C.

Hauptanwendungen sind O-Ringe, Dichtungen und Schläuche für die Luft- und Raumfahrtindustrie und die moderne Automobilfertigung sowie für die Erdöl fördernde und weiterverarbeitende Industrie.

Perfluorkautschuke (FFKM) sind Terpolymere aus drei vollständig fluorierten Monomeren, beispielsweise Tetrafluorethylen, Permethyl-Vinylether (PVME) und Perfluor[8-cyano-5-methyl-3,6-dioxa-1-octen] (PCMDO). Durch die Auswahl der Monomere, ihre Mengenverhältnisse im Polymer, den Vernetzungsgrad sowie die Art der Vernetzung können die Eigenschaften der Perfluorkautschuke über einen weiten Bereich anwendungsorientiert eingestellt werden.

Der erste Hochleistungs-Perfluorkautschuk am Markt war Kalrez®. Zunächst für die Raumfahrt entwickelt wurde er 1980 auch für die zivile Nutzung freigegeben. FFKM-Kautschuke besitzen gegenüber FKM-Kautschuken eine bessere chemische Beständigkeit und eine wesentlich höhere Temperaturbeständigkeit. So kann Kalrez® für Temperaturen zwischen -30 °C und +350 °C eingesetzt werden.

Teuer, aber unentbehrlich

Mit der Entdeckung des Perfluorethylens und Entwicklung des Polyterafluorethylens wurde in der Mitte der 1930er Jahre eine neue Ära in der Geschichte der Kunststoffe eingeleitet. Damit standen zum ersten Mal neuartige Polymere mit einer hohen chemischen und thermischen Beständigkeit zur Verfügung. Wurden sie lange Zeit wegen ihrer vergleichsweise hohen Preise noch durch nichtfluorierte und damit kostengünstigere Kunststoffe ersetzt, sind sie heute, wo unbedingte Zuverlässigkeit eine immer wichtigere Rolle spielen, für viele Anwendungsbereiche unentbehrlich geworden.

Bild-Quellen: Beitragsbild | © WITTAYA – stock.adobe.com PTFE-beschichtete Bratpfanne | © Photosaint – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin