In der 1911 aus der Taufe gehobenen „Zeitschrift für Erzeugung und Verwendung veredelter oder chemisch hergestellter Stoffe“ schrieb deren Herausgeber, Ernst Richard Escales (1863 – 1924), dass „man endlich dazu gelangt ist, künstliche Farbstoffe, Arzneimittel und Riechstoffe zu erzeugen, von andrer Zusammensetzung, als die Naturprodukte, ihnen aber an Wirkung gleichkommend oder überlegen“ – eine Feststellung, die auch für Kunststoffe hätte stehen können, für Werkstoffe aus der Retorte. Der Weg bis zum ersten, technisch verwertbaren Kunststoff war allerdings lang und steinig. Erfahren Sie mehr über die Entwicklungsgeschichte und den Weg zum ersten vollsynthetischen Kunststoff Bakelit.

Scheinbar nur für die Kloake geeignet

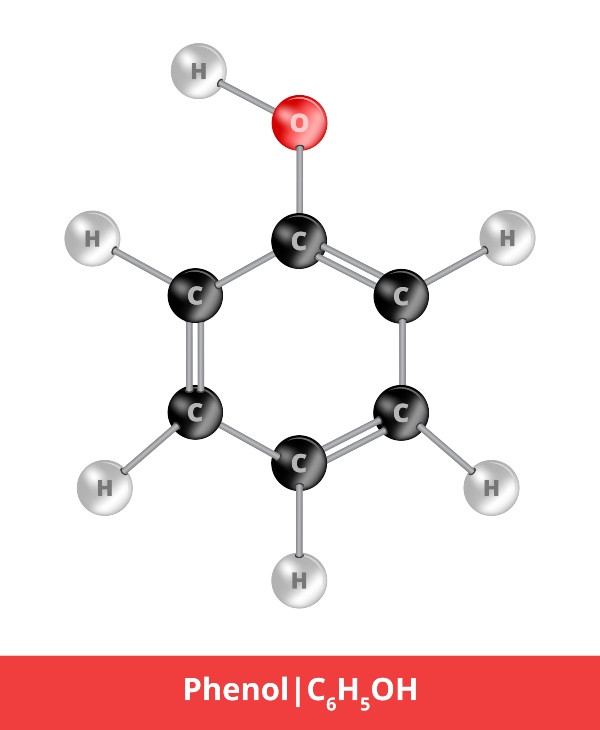

Im Jahre 1834 isolierte Friedlieb Ferdinand Runge (1794 – 1867) aus Steinkohleteer eine bis dahin unbekannte Verbindung. Sie bildet nadelförmige Kristalle aus, die bei wenig über +40 °C schmelzen, in Wasser löslich sind und einen durchdringend „chemischen Geruch“ haben. Runge gab ihr den Namen „Carbolsäure“. 1841 ermittelte der Franzose Auguste Laurent (1807 – 1856) deren Summenformel C6H6O und wenig später, 1844, konnte der französisch-deutsche Chemiker Charles Frédéric Gerhardt (1816 – 1856) sie durch Pyrolyse von Salicylsäure in reiner Form darstellen und chemisch charakterisieren. Gerhardt und Laurent nannten die neue Verbindung „Phenol“.

Doch das weitere wissenschaftliche wie wirtschaftliche Interesse daran erlosch sehr schnell, denn Phenol schien kaum verwertbar zu sein. Allenfalls taugte es zur Minderung des Gestanks von Kloaken und von Abwässern, wofür es vereinzelt, wie in Paris, auch eingesetzt wurde.

Ein Arzt sieht einen Nutzen

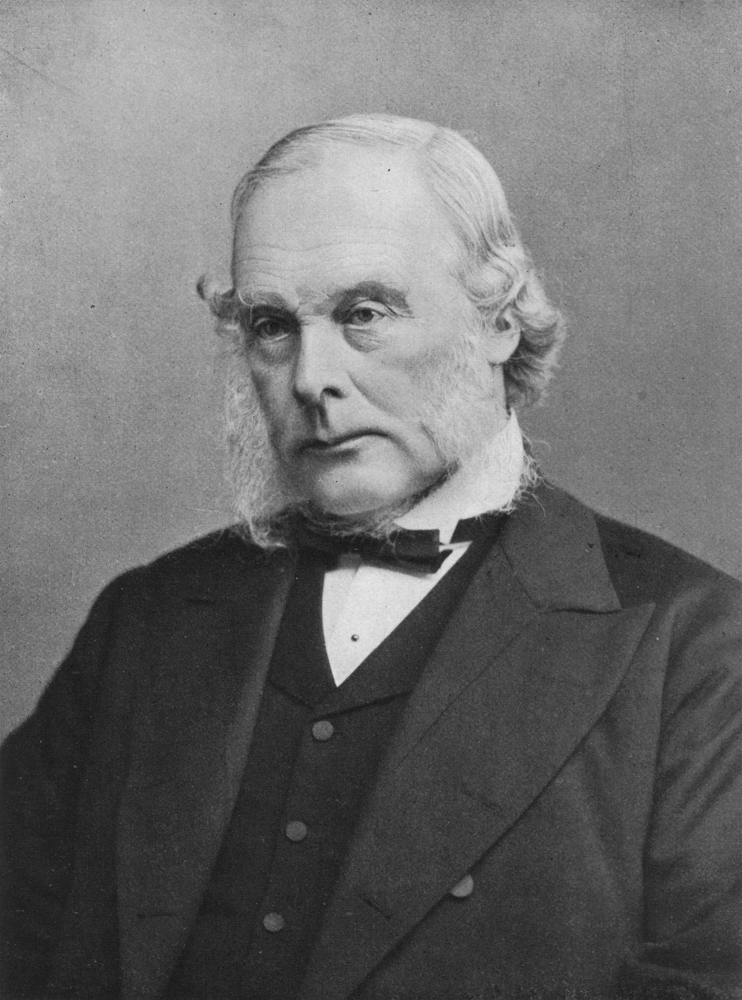

Es blieb dem englischen Chirurgen und Hygieniker am Königlichen Krankenhaus in Glasgow Joseph Lister (1827 – 1912) vorbehalten, dem Phenol eine neue Aufmerksamkeit zukommen zu lassen.

Er erkannte die antibakterielle Wirkung des Phenols, die er auch als Ursache für dessen Geruchsbindung in den Abwasserkanälen von Paris sah. Nach vielen Experimenten und Selbstversuchen führte er 1865 die Händedesinfektion bei chirurgischen Operationen sowie die Desinfektion des Operationsfeldes und der chirurgischen Instrumente mit wässeriger Phenollösung ein. Die ebenfalls auf ihn zurückgehende, antiseptische Wundversorgung mit phenolischen Feuchtverbänden ist als „Lister‘scher Verband“ in die Medizingeschichte eingegangen.

Schließlich empfahl auch die Medizinal-Abteilung des Königlich Preußischen Kriegsministeriums eine 2,2 prozentige Lösung von Phenol in Wasser, sogenanntes Carbolwasser, für die Hand- und Flächendesinfektion bei Typhusfällen. Es wurde noch bis in die jüngere Vergangenheit zur Entkeimung in Krankenhäusern und im Haushalt verwendet.

Koks und Teer

Unterdessen nahm Eisengewinnung im Verlauf des 18. Jahrhunderts mit der fortschreitenden Industrialisierung in Europa immer mehr an Fahrt auf, was zu einem sich stetig erhöhenden Bedarf an Holzkohle führte. Die Folge davon war die weitgehende Entwaldung ganzer Regionen, nicht nur in Deutschland.

Weit vorausschauend hatte der Erfinder Abraham Darby (1711 – 1763), zweiter Spross der seinerzeit bedeutenden englischen Unternehmerfamilie Darby, schon in den dreißiger Jahren des 18. Jahrhundert Versuche unternommen, die reichlich verfügbare englische Steinkohle für die Verhüttung von Eisenerzen statt Holzkohle zu nutzen. Analog der Holzkohlegewinnung erhitzte er Steinkohle unter Luftausschluss und konnte schließlich bei Temperaturen um +1000 °C einen hüttentauglichen Koks gewinnen.

Bereits um 1740 wurden damit die ersten Hochöfen in England beschickt. In Deutschland folgte 1789 das „Oberschlesische Eisenhüttenwerk“ in Malapane bei Oppeln, wo Steinkohlekoks für die Produktion eingesetzt wurde – jedoch nur versuchsweise. Zehn Jahre später stellten die „Königlich Preußischen Hüttenwerke“ in Gleiwitz ihre Hochöfen auf den dauerhaften Einsatz von Steinkohlekoks um. Im Ruhrgebiet erfolgte die erste Beschickung eines Hochofens mit Steinkohlekoks erst 1850 in der Mülheimer „Friedrich-Wilhelms-Hütte“, obwohl im nahegelegenen Essener Kohlerevier schon lange, seit 1816, Steinkohle zur Gasgewinnung verkokt wurde.

Wenngleich Steinkohlekoks jetzt endgültig Eingang in die Hüttenindustrie gefunden und Holzkohle dort vollwertig ersetzt hatte, blieb das Problem der zweckvollen Verwendung des nun vermehrt anfallenden Phenols aus dem Steinkohleteer immer noch ungelöst.

Es begann eine systematische Suchforschung nach einer geeigneten Verwendung.

Ein Lichtblick

Einen gewichtigen Akzent setzte der Chemiker Adolph Wilhelm Kolbe (1818 – 1884) mit einem Syntheseverfahren für Salicylsäure aus Phenol, das von dem Chemiker und Gründer des weltweit ersten industriellen Pharmaunternehmens 1874 in Radebeul bei Dresden, Jakob Friedrich Wilhelm von Heyden (1838 – 1926), zur Industriereife weiterentwickelt wurde.

Salicylsäure ist die Vorstufe für Acetylsalicylsäure (ASS). Wegen ihres breiten Wirkspektrums – Acetylsalicylsäure ist fiebersenkend, schmerzlindernd, entzündungshemmend und außerdem ein effizientes Blutverdünnungsmittel – ist sie bis heute ein Bestandteil vieler Arzneimittelzubereitungen geblieben. Es sollte aber noch einige Zeit dauern, bis mit dem Bakelit der erste vollsynthetische Kunststoff entwickelt werden sollte.

Farben aus Steinkohleteer

Im Jahre 1856 war dem englischen Chemiker William Henry Perkin (1838 – 1907) die Synthese des ersten künstlichen Farbstoffs aus Anilin gelungen, das, wie Phenol, ebenfalls ein Beiprodukt im Steinkohleteer ist. Der violette Farbstoff, das Anilinpurpur, erwies sich als brillanter Farbstoff zum Einfärben von Baumwolle und Seide.

In den 1860er Jahren untersuchte der Chemiker Johann Friedrich Wilhelm Adolf von Baeyer (1835 – 1917) den chemischen Aufbau des Indigos. Sein Ziel war es, den blauen Farbstoff aus der Indigo-Pflanze durch chemische Synthese herzustellen, um auf teure Einfuhren des Farbstoffs aus Indien verzichten zu können. Indigo war seit dem Altertum ein begehrter Textilfarbstoff. 1878 hatte von Baeyer nicht nur die chemische Konstitution des Indigos aufgeklärt, zugleich konnte er auch mehrere Synthesewege für den Farbstoff aufzeigen.

Im Jahre 1882 stellte er schließlich auch ein für die Chemieindustrie realisierbares, wirtschaftliches Syntheseverfahren vor, das er zusammen mit seinem Privatassistenten, dem Dänen Viggo Beutner Drewsen (1858 – 1930), erarbeitet hatte. Für diese Leistungen wurde Adolf von Baeyer im Jahre 1905 der Nobelpreis für Chemie zuerkannt. Indessen waren die Erfolge Perkins, einen Farbstoff aus Teer zu gewinnen, von Baeyer nicht verborgen geblieben.

1871 gelang ihm die Synthese des Phenolphthalein aus Phenol und Phthalsäureanhydrid, eines Triphenylmethinfarbstoffs. Allerdings erwies sich dieser für die Textilfärberei als untauglich. Auch die Umsetzung des Phenols mit Formaldehyd, einem reaktiven, leicht in Wasser löslichem Gas, das der russische Chemiker Alexander M. Butlerow (1828 – 1886) in St. Petersburg im Jahre 1855 zuerst dargestellt hatte und durch die von August Wilhelm Hofmann (1818 – 1892) gefundene Dehydrierung von Methanol in größeren Mengen verfügbar geworden war, brachte keine Erfolge. Die Polykondensations-Reaktion beider Verbindungen ergab stets nur bernsteinfarbene, plastische Massen, für die er keine praktische Verwendung sah.

Ebenso kamen auch andere Forschergruppen in Deutschland, wie die um Fritz Raschig (1863 – 1928), die sich noch bis um die Jahrhundertwende mit der Umsetzung von Phenol mit Formaldehyd befassten, zu ähnlichen Ergebnissen. Es schien müßig zu sein, die Umsetzung von Phenol und Aldehyd zu einem verwertbaren Stoff weiterzuverfolgen.

Allein der Chemiker Carl Heinrich Meyer (1873 – 1945) meldete 1902 noch ein Patent für ein Phenyl-Formaldehyd-Harz als Ersatz für Schellack an, ein natürliches Harz, das in Thailand und Indien aus den Ausscheidungen der Lackschildläuse gewonnen wird. Das Syntheseprodukt, das unter dem Namen „Laccain“ von der Chemischen Fabrik von Louis Blumer in Zwickau/Sa. produziert und vermarktet wurde, konnte jedoch nicht überzeugen. Es war nicht lichtecht und roch zu dem anhaltend nach Phenol. So wurde die Produktion alsbald wieder eingestellt.

Der entscheidende Schritt des L. H. Baekeland: Die Entdeckung und Patentierung von Bakelit

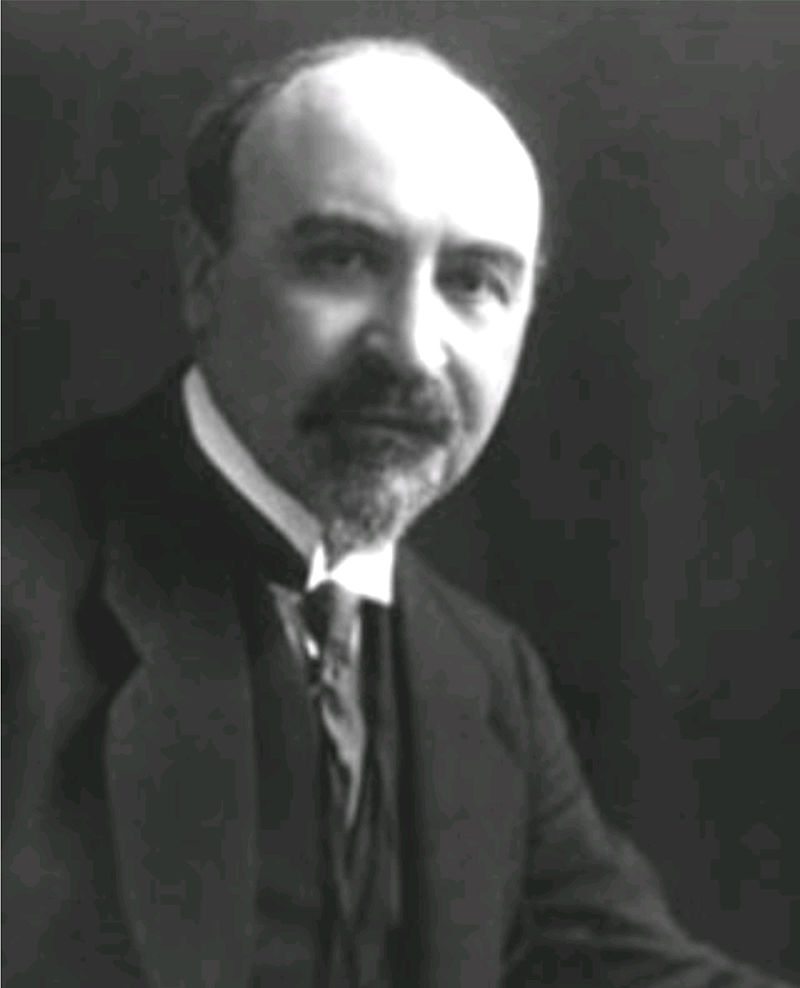

Um die gleiche Zeit suchte der Chemiker Leo Hendrik Baekeland (1863 – 1944) nach einem leicht zugänglichen, stabilen Material zum Isolieren von elektrischen Leitungen. Baekeland, der aus dem belgischen Gent stammte und dort eine Professur für Chemie innehatte, war 1889 in die Vereinigten Staaten übergesiedelt. Hier war er durch den Verkauf seines Patents für die Herstellung eines Foto-Kopierpapiers an die Eastman-Kodak Company zu einem erheblichen Vermögen gekommen, das ihm sogar die materielle Basis für ein privates Forschungslabor bot.

Bei seinen Studien stieß er auf die zahlreichen Publikationen seiner europäischen Kollegen über die Reaktion von Phenol mit Formaldehyd. Darauf aufbauend variierte Baekeland systematisch die Reaktionsparameter und erhielt schließlich ein festes Phenolharz, das nicht mehr schmelzbar ist. Der entscheidende Schritt für seinen Erfolg war das „Formpressen“, das thermische Aushärten des Phenolharzes unter hohem Druck. Mit dieser, bis heute geübten Verarbeitungstechnologie werden nicht nur die enge Vernetzung des Harzes und seine unumkehrbare Formgebung erreicht, sondern zugleich auch die Abführung des aus der Kondensationsreaktion herrührenden Wassers durch Verdampfen gewährleistet.

Dabei kam er mit seinem patentierten „Bakelit“ dem englischen Ingenieur und Erfinder James Swinburne (1858 – 1958) nur um wenige Tage zuvor, der für ein typgleiches Phenolharz auch die Patentierung angestrebt hatte.

Was ist Bakelit?

Bakelit ist ein Duroplast (lat.: durus = hart) und hat bis in die heutige Zeit seine Stellung in der großen Palette der Kunststoffe behaupten können. Zu den Duroplasten zählen auch Polyurethane und Epoxidharze – doch im Gegensatz zu vielen anderen Kunststoffen ist Bakelit nicht brennbar, aber thermisch erheblich belastbar. Meist wird es durch Zugabe deckender Farbpigmente eingefärbt. Die übliche Schwarzfärbung wird durch Rußzugabe erreicht.

Seine ersten Anwendungen waren Bijouterieartikel, wie Bernstein- und Elfenbein-Imitate, schnell folgten Griffe, Beschläge, Gehäuse für elektrische Geräte und Abdeckungen für Lichtschalter und Steckdosen. Vor allem letztere werden bis heute wegen der ausgezeichneten Elektroisolationseigenschaften und hohen elektrischen Durchschlagfestigkeit aus Bakelit gefertigt. Obwohl Bakelit in vielen modernen Anwendungen von neueren Kunststoffen verdrängt wurde, bleibt es ein ikonisches Material mit historischer Bedeutung und ist heute bei Sammlern und Enthusiasten von Vintage- und Retro-Objekten sehr beliebt.

Noch ein wenig Chemie

Phenol ist, einfach formuliert, ein sechsgliedriger Ring aus Kohlenstoffatomen, ein sogenannter Benzolring, bei dem an fünf der Kohlenstoffatome je ein Wasserstoffatom –H gebunden ist und am sechsten Kohlenstoffatom statt des Wasserstoffatoms eine –OH– Gruppe. Möglich ist es, weitere Wasserstoff-Atome durch jeweils eine –OH– Gruppe zu ersetzen.

Alle diese Stoffe, die sich folglich in der Zahl der –OH– Gruppen und in ihrer Stellung im Benzolring unterscheiden, bilden insgesamt die Gruppe der Phenole. Hierzu gehören beispielsweise Brenzkatechin mit zwei unmittelbar benachbarten –OH– Gruppen, Resorcin mit zwei symmetrisch gegenüberstehenden –OH– Gruppen oder auch Pyrogallol mit drei benachbarten –OH– Gruppen. Sie sind wie das „gewöhnliche“ Phenol zur Reaktion mit Formaldehyd und Bildung von Polymeren befähigt, zu Phenolharzen, wie Bakelit, oder, wie sie auch genannt werden, zu Phenoplasten. Solche Kunststoffe und Elastomere können zu Halbzeugen, Schläuchen, Befestigungselementen, Dichtungen und anderen Kunststoff-Formteilen weiterverarbeitet werden.

… und die weiteren Entwicklungen?

Reine Phenolharze, wie Bakelit, sind spröde und daher stoß- und schlagempfindlich. Wesentliche Verbesserungen der mechanischen Eigenschaften werden durch Zuschlagstoffe erreicht, wie Steinmehl, oder durch Verpressen mit anderen Materialien. Den Möglichkeiten sind kaum Grenzen gesetzt.

Das Verpressen von Phenolharzen, wie Bakelit, mit Holzspänen, meist von Abfällen aus der Holzverarbeitung, liefert die vor allem im Möbel- und Innenausbau viel verwendeten Spanplatten. Sie sind übrigens eine patentierte Erfindung des deutschen Ingenieurs Max Himmelheber (1904 – 2000) aus dem Jahre 1932.

Leiterplatten für elektronische Geräte bestehen aus Hartpapierlagen, die mit Phenolharzen, wie Bakelit, zu Platten gepresst und für das Leiterbahnkonzept mit Kupferfolie kaschiert sind. Und für den legendären PKW „Trabant“, dem einzigen jemals in der DDR produzierten Kleinwagen, wurden Baumwoll-Vliese unter hohem Druck und Temperatur mit Phenolharzen zu Karosserie-Formteilen gepresst und verbaut, statt der üblichen Karosserieformteile aus Tiefziehblech.

Fasermatrix-Halbzeuge auf der Basis von Glas- oder Kohlenstofffasern und Phenoplasten sind deren moderne Fortentwicklungen, die vor allem für den Flugzeugbau und für die Raumfahrttechnik interessant sind. Man darf den weiteren Entwicklungen gespannt entgegen sehen.

Bildquellen: Beitragsbild | © Yio – stock.adobe.com Bakelit-Haartrockner | © Till Niermann, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=8926813 Phenol | © petrroudny – stock.adobe.com Trabant P50 | © burts, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=818528

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin