Kunststoffe sind allgegenwärtig, ihre Sortenvielfalt schier unüberschaubar. Wegen seiner Vielseitigkeit verwenden fast alle Branchen und Bereiche den unverzichtbaren Werkstoff: Verpackungs- und Bauindustrie ebenso wie Transport-, Elektro- und Elektronikindustrie, Landwirtschaft, Medizin und Sport, aber auch Haushalt und Bekleidung, Klebstoffe und Farben. Doch wie „entsteht“ Kunststoff? Woraus besteht er und wie wird der polymere Werkstoff hergestellt?

Grundlagen: Was sind Kunststoffe?

„Kunststoff“ ist ein weit verbreiteter Sammelbegriff für eine ganze Werkstoffklasse. Er bezeichnet synthetisch-organische Werkstoffe, die aus Makromolekülen bestehen. Diese werden in der Fachsprache als Polymermoleküle oder Polymere bezeichnet. Daraus gefertigte Schläuche, Dichtungen oder Antriebselemente können in ihren Eigenschaften jedoch stark voneinander abweichen – denn „Kunststoff“ ist nicht gleich „Kunststoff“.

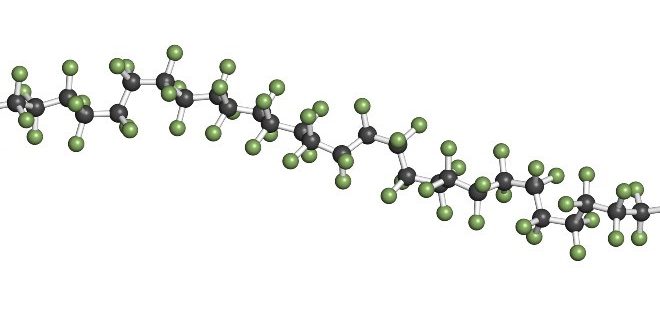

Sie können aus verschiedenen chemischen Verbindungen bestehen und aus verschiedenen Quellen stammen. Einige Monomere werden auf natürliche, andere auf synthetisch Weise hergestellt. Die einfachste Art von Monomer sind Alkene, das sind Verbindungen aus der Gruppe aliphatischer Kohlenwasserstoffe mit einer -C=C- Doppelbindung an einer beliebigen Stelle im Molekül. Beispiele sind Ethylen (C2H4), Propylen (C3H6) und Buten (C4H8).

Funktionelle Gruppen und Additive in Kunststoffen

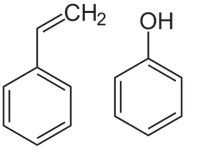

Monomere können funktionelle Gruppen enthalten, also chemische Verbindungen, die an einem Molekül gebunden sind und ihm besondere Eigenschaften verleihen. Beispiele dafür sind Styrol (C8H8), das eine Vinylgruppe (-CH=CH2) enthält, und Phenol (C6H5OH), an das eine Hydroxygruppe (-OH) gebunden ist.

Für die Endeigenschaften eines Kunststoffproduktes sind aber nicht allein die Polymere maßgeblich, sondern auch Additive. Das sind Zusatzstoffe wie beispielsweise Weichmacher, Farbmittel (Pigmente), Füll- und Verstärkungsstoffe oder Stabilisatoren. Sie können vor, während oder nach der Polymerisation beigefügt werden und die Eigenschaften des Kunststoffs gezielt ändern.

Ausgangsstoffe: Fossile Brennstoffe und biobasierte Kunststoffe

Die Rohmaterialien für klassische Kunststoffe sind fossile Brennstoffe, meistens Erdöl. Dieses komplexe Gemisch aus Kohlenwasserstoffen wird in einer Raffinerie durch Destillation getrennt und anschließend dem Cracking unterzogen. Dabei werden die größeren Kohlenwasserstoffmoleküle durch Zufuhr von Wärme und Druck in Gegenwart eines Katalysators in kleinere Moleküle – Monomere – zerlegt.

Biobasierte Kunststoffe werden aus erneuerbaren pflanzlichen Rohstoffen wie Mais, Zuckerrohr oder Sojabohnen hergestellt, aber auch aus Pflanzenresten oder Abfallstoffen. Auch der milchige Saft der Kautschukpflanze, Latex genannt, ist ein Beispiel dafür und bildet die Grundlage für viele Produkte aus Naturgummi wie Gummischläuche und Dichtungen.

Je nach der Natur des Ausgangsmaterials und der gewünschten Eigenschaft eines biobasierten Kunststoffs werden die Bestandteile extrahiert. Dies kann durch Fermentation erfolgen, bei der Mikroorganismen die pflanzlichen Zucker oder Kohlenhydrate in einfachere Moleküle wie Ethanol oder Milchsäure aufspalten. Eine andere Methode besteht in der chemischen Umwandlung mithilfe von Katalysatoren oder anderen Substanzen. In beiden Fällen werden die Monomere anschließend polymerisiert.

Polymerisation von Kunststoffen

Die Kettenpolymerisation ist eine der am häufigsten verwendeten Polymerisationsarten, die es ermöglicht, eine Vielzahl von Kunststoffen mit unterschiedlichen Eigenschaften herzustellen. Sie läuft in mehreren Schritten ab: Im ersten Schritt, der Initiierung, werden durch Licht, Wärme oder chemische Reaktionen freie Radikale erzeugt, also Atome mit einem ungepaarten Valenzelektron in den äußersten Atomorbitalen. Dadurch entsteht im Monomer eine Bindungsstelle für ein weiteres Monomer, das im zweiten Schritt, der Propagation, mit einem anderen Monomer reagiert und eine Kette bildet. Diese wächst weiter, indem sie sich mit weiteren Monomeren verbindet. In der darauffolgenden Phase der Kettenübertragung kann das freie Radikal auf ein anderes Molekül übertragen werden und startet dadurch eine neue Polymerkette. Im letzten Schritt, der Terminierung, wird die Polymerisation durch verschiedene Methoden gestoppt, etwa durch Zusammenstöße zwischen den Polymerketten oder durch Absenken der Reaktionstemperatur. Mit diesem Verfahren werden zum Beispiel die Thermoplaste Polyethylen (PE), Polystyrol (PS) oder Polyvinylchlorid (PVC) hergestellt.

Bei der Polykondensation reagieren zwei oder mehr Monomere unter Abspaltung von Nebenprodukten wie Wasser oder Methanol. Ähnlich wie die Kettenpolymerisation verläuft sie in mehreren Schritten. Bei der Initiierung wird eine funktionelle Gruppe eines Monomers aktiviert, etwa durch Zugabe eines Katalysators. Diese reagiert in der Propagationsphase mit der funktionellen Gruppe eines anderen Monomers und bildet eine neue Polymerkette, die weiterwächst, indem sie sich mit weiteren Monomeren verbindet. Im letzten Schritt, der Terminierung, wird die Polymerisation gestoppt, zum Beispiel durch Zusammenstöße der Polymerketten oder einen Inhibitor. Beispiele sind Polyester (PES), Polyamide (PA) oder Polyurethan (PUR).

Polyaddition ist eine Polymerisationsart, bei der sich keine Nebenprodukte bilden. Sie verläuft in zwei Schritten. Zuerst wird eine funktionelle Gruppe eines Monomers aktiviert, zum Beispiel durch Zugabe eines Katalysators. Die aktivierte Gruppe reagiert mit den funktionellen Gruppen anderer Monomere. Die entstehende Polymerkette wächst weiter und verbindet sich mit anderen Monomeren. Sie wird gestoppt, sobald keine freien Gruppen mehr vorhanden und alle Monomere miteinander verbunden sind. Mit diesem Verfahren werden beispielsweise Epoxidharz oder Polycarbonat (PC) hergestellt.

Räumliche Vernetzung von Polymerketten

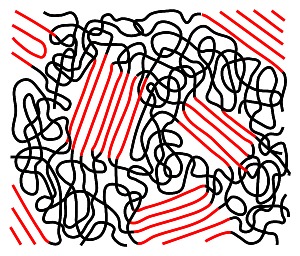

Im Zuge der Polymerisation können verschiedene Strukturen entstehen. Bei der linearen Polymerisation werden die Monomere in einer linearen Kette miteinander verbunden, ohne dass sich Vernetzungen zwischen den Ketten bilden. Dies kann etwa durch Kettenpolymerisation oder Polykondensation stattfinden.

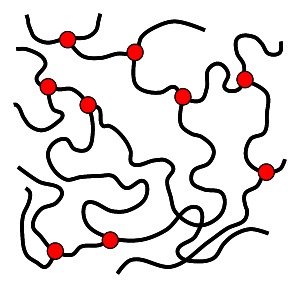

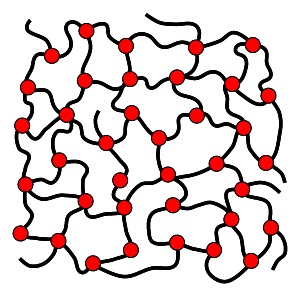

Bei der vernetzten Polymerisation entstehen chemische Bindungen mit einer dreidimensionalen Netzwerkstruktur zwischen den Polymerketten. Erreichen lässt sich dies durch Vernetzungsreaktionen zwischen den reaktiven Gruppen der Monomere oder durch Einsatz eines Vernetzungsmittels. Sie entsteht meistens bei der Polyaddition. In einigen Fällen kann es bei der Polymerisation auch nur zu einer teilweisen Vernetzung kommen, einer Kombination aus linearen und vernetzten Strukturen.

Die Wahl zwischen linearer und vernetzter Polymerisation hängt von den gewünschten Eigenschaften des Polymers und den Anforderungen der Anwendung ab. Lineare Polymere können eine gute Flexibilität, Elastizität und Recyclebarkeit aufweisen, während vernetzte Polymere eine höhere mechanische Festigkeit, Formstabilität und Beständigkeit gegenüber Umwelteinflüssen bieten können.

Weiterverarbeitung von Kunststoffen

Nach erfolgter Polymerisation und Beimengung allfälliger Additive müssen die Polymere durch geeignete Prozesse in die gewünschte Form gebracht werden. Von den zahlreichen Möglichkeiten werden hier nur die Wesentlichsten beschrieben: Bei der Extrusion wird das erwärmte Polymer durch eine Düse gepresst, um es in eine bestimmte Form wie Kunststoffschläuche oder Profile zu bringen.

Für Kunststoffteile wie Spielzeug, Haushaltswaren oder technische Bauteile wird häufig Spritzguss verwendet, bei dem das Polymer in eine Form gespritzt wird. Kaltumformen bringt das Polymer bei Raumtemperatur in eine bestimmte Form, beispielsweise Folien oder Bleche. Beim Schmelzblasformen wird das Polymer geschmolzen und dann in eine Form geblasen. Daraus entstehen zum Beispiel Kunststoffflaschen.

Welche Kunststoffarten gibt es?

Polymere können nach verschiedenen Kriterien unterschieden werden. Eine wesentliche Einteilung erfolgt nach den physikochemischen Eigenschaften.

Thermoplaste

Thermoplaste bestehen aus linearen Polymerketten, die im Makromolekül nicht zu einem dreidimensionalen und festen Verbund verknüpft sind, sondern allein durch intermolekulare Wechselwirkungen, den Van-der-Waals-Kräften, zusammengehalten werden. Diese Kräfte können bei ausreichender Wärmezufuhr überwunden werden.

Deshalb können Thermoplaste durch Erhitzen geschmolzen und wieder verfestigt werden, ohne dass dabei chemische Strukturänderungen stattfinden. Dieser Vorgang ist reversibel und ermöglicht das Recycling von Thermoplasten. Gleichzeitig können Thermoplaste auch hohe Festigkeit und chemische Beständigkeit aufweisen. Beispiele sind Polyethylen (PE), Polypropylen (PP), Polystyrol (PS) oder Polyvinylchlorid (PVC).

Aus Thermoplasten werden Verpackungen, Haushaltswaren und technische Bauteile hergestellt. Gebräuchliche Endprodukte aus Polyethylen sind neben Verpackungen häufig Kunststofffolien oder Behältnisse für Flüssigkeiten, aber auch Schläuche und Klebebänder. Das festere und thermisch höher belastbare Polypropylen ist ein Stoff der Wahl für viele Anwendungsbereiche wie etwa Siebgewebe oder Kunststoffschrauben. Aus dem leichten Polystyrol wiederum entstehen oft Reagenzröhrchen und Küvetten und aus PVC werden oftmals Gummischläuche und Halbzeuge produziert.

Elastomere

Elastomere hingegen bestehen aus weitmaschig vernetzten, dreidimensionalen Makromolekülen. Die Vernetzung erfolgt meistens durch kovalente Bindungen zwischen den Polymerketten. Diese starken Bindungen verhindern, dass die Polymerketten unter normalen Temperatur- und Druckbedingungen voneinander getrennt werden. Daher sind Elastomere im Allgemeinen nicht schmelzbar. Unter Einwirken einer äußeren Zugkraft können die Polymerketten reversibel gestreckt werden. Nach Entfernen der Beanspruchung kehren die Polymerketten wieder in ihre ursprüngliche Position zurück.

Dies führt zu den elastischen Eigenschaften von Elastomeren. Beispiele sind Naturkautschuk (Latex) und synthetische Elastomere wie Polisopren oder Polychloropren (Neopren). Elastomere werden in einer Vielzahl von Anwendungen benutzt wie Gummireifen, Dichtungen, Schläuche, Sportschuhe, O-Ringe und mehr.

Duroplaste

Duroplaste sind hoch vernetzt, aber im Vergleich zu Elastomeren hart und nicht elastisch. Ihre hochvernetzten Polymerketten bilden eine starre und nicht wärmeformbare Struktur. Die Vernetzung erfolgt durch starke kovalente Bindungen, oft in einem unvollständigen Netzwerk, das nicht schmelzbar ist.

Auch Duroplaste sind ein wichtiger Bestandteil des Alltags. Werkstoffe wie Polyester, Epoxidharze oder Formaldehydharze werden in Möbeln, Türen, elektronischen Bauteilen, Gehäusen oder Zahnrädern eingesetzt. Epoxidharze beispielsweise besitzen gute mechanische Eigenschaften und sind temperatur- und chemikalienbeständig. Ihr Einsatzfeld reicht vom Konstruktionskleber bis zum Mittelspannungs-Isolator.

Nachhaltigkeit und Entsorgung

Aufgrund unterschiedlicher Rohstoffe und Produktionsverfahren ergeben sich viele Unterschiede hinsichtlich biologischer Abbaubarkeit und Recyclingfähigkeit. Klassische Kunststoffe auf fossiler Basis sind – wenn überhaupt – nur schwer biologisch abbaubar und führen zu Kunststoffabfall und Mikroplastikverschmutzung. Das Recycling ist aufgrund ihrer Zusammensetzung komplex.

Kunststoffe können grundsätzlich auch zur Energieerzeugung genutzt werden, indem sie verbrannt werden. Dieser Ansatz ist jedoch nicht nachhaltig und setzt Schadstoffe frei und heizt den Klimawandel an.

Ein bewusstes Verbraucherverhalten und eine breite Aufklärung über den richtigen Umgang mit Kunststoffen sind entscheidend für Nachhaltigkeit und Umweltschutz. Eine wesentliche Maßnahme besteht darin, die Menge an Kunststoffabfällen grundsätzlich zu reduzieren, und zwar indem Einwegplastikprodukte vermieden und Mehrweglösungen gefördert werden.

Allerdings werden weniger als 20 % der hiesigen Kunststoffabfälle wirklich recycelt. Damit Kunststoff zum Wertstoff wird, muss das unverzichtbare Material in eine Kreislaufwirtschaft münden. Doch der Wandel dorthin bedeutet große Veränderungen, wie die Produkte zukünftig hergestellt, genutzt und verwertet werden. Die deutsche Kunststoffwirtschaft jedenfalls hat sich zu diesem Schritt bekannt.

Es müssen Wege gefunden werden, um den Erdölverbrauch zu reduzieren und gleichzeitig Kunststoffe nachhaltig zu entsorgen. Regierungen, Unternehmen und Verbraucher müssen gemeinsam daran arbeiten, die Nachhaltigkeit von Kunststoffen zu verbessern und innovative Lösungen finden, um Kunststoffabfälle effizient zu entsorgen und wiederzuverwerten.

Bildquellen: Beitragsbild | © molekuul.be - stock.adobe.com Struktur von Styrol: Von NEUROtiker - Eigenes Werk, Gemeinfrei, https://commons.wikimedia.org/w/index.php?curid=3223780 Struktur von Phenol: Von NEUROtiker - Eigenes Werk, Gemeinfrei, https://commons.wikimedia.org/w/index.php?curid=3223795 Polymerstruktur, teilkristallin: Von Roland.chem - Eigenes Werk, CC0, https://commons.wikimedia.org/w/index.php?curid=37866505 Weitmaschig vernetztes Polymer: Von Roland.chem - Eigenes Werk, CC0, https://commons.wikimedia.org/w/index.php?curid=37866466 Polymerstruktur, engmaschig vernetzt: Von Roland.chem - Eigenes Werk, CC0, https://commons.wikimedia.org/w/index.php?curid=37866493

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin