Kunststofffolien haben sich in zahlreichen Industrie- und Laborumgebungen als unverzichtbarer Bestandteil etabliert. Sie kommen täglich für unterschiedliche Zwecke zum Einsatz, wobei verschiedene Herstellungsverfahren angewandt werden, um gewünschte Folieneigenschaften zu erreichen.

Zu den Hauptverfahren zur Herstellung von Kunststofffolien zählen die Blasfolienextrusion und die Gießfolienextrusion. Dieser Beitrag beleuchtet die Herstellungsverfahren von Kunststofffolien, ihre spezifischen Eigenschaften sowie die jeweiligen Vor- und Nachteile beider Folientypen.

Verwendung von Folien in Industrie und im Labor

Im Labor und der verarbeitenden Industrie spielen Kunststofffolien in vielen Bereichen eine wichtige Rolle. Offensichtlich ist hier die Verwendung als Schutz- und Verpackungsmaterial für Lebensmittel, Chemikalien und medizinische Produkte. Besonders eignen sie sich jedoch aufgrund ihrer spezifischen Eigenschaften auch für zahlreiche technische Anwendungen bis hin zu speziellen Lösungen im Labor. Hier werden sie etwa häufig als Barrierefolie, zu Dichtungszwecken oder zur Herstellung von Laborausrüstung verwendet. Dank der vielseitigen Merkmale, wie der hohen Flexibilität, der Beständigkeit gegen Chemikalien und ihrer Transparenz, kommen sie in zahlreichen Anwendungen zum Einsatz.

Blasfolie und Gießfolie: Die Unterschiede

Blasfolien werden durch Aufblasen eines extrudierten Kunststoffschlauchs hergestellt, was zu einer gleichmäßigen Wanddickenverteilung und guten Schrumpfeigenschaften führt.

Gießfolien entstehen hingegen durch Abkühlen einer geschmolzenen Kunststoffmasse, die auf eine gekühlte Walze gegossen wird. Gießfolien haben daher eine glatte Oberfläche und können innerhalb des Prozesses präziser in ihrer Materialstärke eingestellt werden als Blasfolien.

Blasfolienextrusion – Funktionsweise und Aufbau der Extrusionsanlage

Blasfolien sind Folien aus thermoplastischen Kunststoffen, die in einer speziellen Blasfolienanlage hergestellt werden. Dieses Verfahren zählt zu den ältesten Methoden der Folienherstellung.

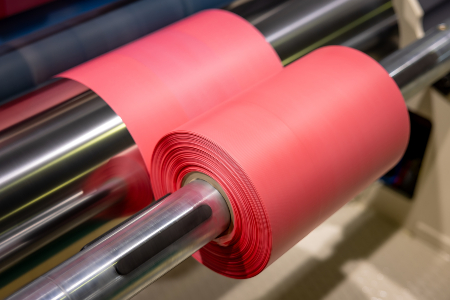

Dabei entsteht ein bis zu 20 m hoher Schmelzschlauch. Sobald der Schlauch erstarrt ist, wird er von einem Quetschwalzenpaar zusammengelegt und anschließend zu einem Wickler geführt, wo er auf Rollenkerne gewickelt wird. Durch wassergekühlte Prozesse können besonders hohe Abkühlraten erreicht werden, was die Herstellung weicher, elastischer Folien mit einer nahezu amorphen Struktur ermöglicht.

Prinzipieller Aufbau einer Anlage zur Blasfolienextrusion

Einer der wichtigsten Bestandteile einer Extrusionsanlage zur Blasfolienherstellung ist der Extruder. Zu seinen Aufgaben zählen die Förderung des Kunststoffgranulats und der später stromabwärts gerichteten Kunststoffschmelze. Der Kunststoff schmilzt durch Reibung auf, die durch das Schneckendesign entsteht, und wird homogenisiert. Während des Transports baut sich der notwendige Druck auf, der die Schmelze schließlich durch den schmalen Werkzeugspalt drückt.

Nach dem Extruder erfolgt die eigentliche Folienextrusion, bei der der verflüssigte Kunststoff durch ein Werkzeug mit ringförmiger Düse gedrückt wird. Dabei entsteht eine schlauchförmige Struktur, die mit Luft aufgeblasen und gleichzeitig durch kühle Luft von außen, in einigen Anwendungen auch von innen, gekühlt wird. Dieser Prozessabschnitt legt die Breite und Dicke der Folie fest. Eine wesentliche Einstellgröße für deren späteren Eigenschaften ist die Dimension, auf die der Schlauch aufgeblasen wird.

Nach dem vollständigen Abkühlen wird der Schlauch durch Quetschwalzen flachgelegt und anschließend automatisch aufgewickelt. In einem Blaskopf können so Folien mit bis zu 18 Schichten übereinandergelegt werden.

Einteilung von Blasfolien

- Vollschlauch: Die flachgelegte, entlüftete Blasfolie wird hierbei zumeist auf Kartonzylinderkerne gewickelt. Eine typische Anwendung stellt die Herstellung von Säcken aus Kunststofffolien dar.

- Halbschlauch: Ein Längsschnitt teilt den Schlauch, deshalb lässt er sich anschließend etwa für Tragetaschen mit nahtlosem Boden nutzen.

- Einfachfolie: Werden beide Falze eines Vollschlauchs durchtrennt, entsteht eine einfache Folie, die als Verpackungsfolie verwendet werden kann.

Gießfolienextrusion – Funktionsweise und Aufbau der Extrusionsanlage

Im Gegensatz zur Blasfolienextrusion wird bei der Folienherstellung durch Gießfolienextrusion die geschmolzene Kunststoffmasse auf eine gekühlte Walze gegossen, wo sie gleichmäßig abkühlt und erstarrt. Dieses Verfahren ermöglicht es, die Foliendicke exakt zu steuern und verhilft zu besonders glatten Oberflächen.

Prinzipieller Aufbau einer Anlage zur Gießfolienextrusion

Die Schmelze wird unmittelbar auf eine gekühlte Walze gegossen, die das Material gleichmäßig abkühlt und glättet. Dadurch entstehen eine sehr präzise Dicke und eine gleichmäßige, glatte Oberfläche. Nach dem Abkühlen wird die Folie durch verschiedene Walzen geführt, bevor sie weiterverarbeitet oder aufgerollt wird.

Mit der Kalandriertechnik verwendet ein weiteres Verfahren Walzen zur Herstellung von Kunststofffolien. Im Gegensatz zur Gießfolienextrusion, die zumeist dünne Folien produziert, eignet sich das Kalandrieren jedoch eher bei dickeren oder speziell strukturierten Folien.

Verarbeitet wird vor allem das gut verformbare Polyvinylchlorid (PVC), während kalandrierte Kunststoffplatten aus Polystyrol auf Basis von Styrol-Butadien sich durch außergewöhnliche Härte und Steifigkeit auszeichnen.

Einteilung von Gießfolien

- Einfachfolie: Nach einem Durchlauf entsteht eine glatte, gleichmäßig geformte Folie, die unter anderem für technische Anwendungen und Verpackungen angewendet wird.

- Mehrschichtfolie: Durch Coextrusion können mehrere Schichten gebildet werden, was der Folie zusätzliche Eigenschaften wie Barrierefunktionen oder zusätzliche Stabilität verleiht.

Gemeinsamkeiten und Unterscheidungsmerkmale von Blas- und Gießfolien

Mit beiden Verfahren lassen sich Folien für unterschiedliche Anwendungen erstellen. Insbesondere die Möglichkeit der Coextrusion steuert und erweitert die Variantenvielfalt für beide Methoden. Mehrschichtige Kunststofffolien ermöglichen es, die positiven Eigenschaften verschiedener Kunststoffe in einer Folie zu vereinen. Ein Beispiel für eine Anwendung im Laborbereich ist die Verpackung steriler medizinischer Instrumente und Laborproben.

Derartige Verpackungen bestehen häufig aus mehreren Schichten, die jeweils spezifische Funktionen erfüllen:

- Außenschicht: Belastbare Polyethylenfolie (PE), die die Verpackung stabil und beständig gegen mechanische Beanspruchung macht.

- Haftvermittlerschicht: Verbindungsschicht zwischen den Funktionsschichten.

- Sperrschicht: etwa eine Folie aus Polyamid (PA) oder eine Aluminiumfolie, die eine Barriere gegen Feuchtigkeit, Sauerstoff und Mikroorganismen bildet.

- Weitere Haftvermittlerschicht

- Innenschicht: Sterilisierbare und biokompatible Schicht, die sicherstellt, dass der Inhalt kontaminationsfrei bleibt und unter sterilen Bedingungen sicher geöffnet werden kann.

Mit dieser Schichtstruktur lassen sich empfindliche medizinische Geräte oder Laborproben steril lagern und vor äußeren Einflüssen wie Feuchtigkeit, Sauerstoff und Mikroorganismen geschützt aufbewahren. Sowohl Blasfolien als auch Gießfolien können für diese Art des Verpackens eingesetzt werden, wobei dies von den spezifischen Anforderungen an die Dicke, Oberfläche und den Barriereeigenschaften abhängt.

Technische Ausprägungen der Folientypen im tabellarischen Überblick

| Blasfolie | Gießfolie | |

| Wanddickenverteilung | gleichmäßig, jedoch weniger präzise | sehr präzise und gleichmäßig |

| Oberflächenqualität | weniger glatt, oftmals haftend | sehr glatt |

| Zugfestigkeit | sehr hoch | geringer |

| Transparenz | geringer | hohe Transparenz möglich |

| Flexibilität | hoch | geringer |

| Weiterreißfestigkeit | gleichmäßig in Längs- und Querrichtung | geringere Weiterreißfestigkeit |

| Materialverbrauch | effizienter Materialeinsatz | höherer Materialbedarf |

| Kosten | günstigeres Herstellungsverfahren | teurer, da präzisere Herstellung nötig |

| Verwendungsbereiche | Verpackungen, Müllbeutel, Schrumpffolien, Agrarfolien | Technische Folien, Spezialverpackungen, Präzisionsfolien, Hygienefolien |

Fazit

Die Gegenüberstellung zeigt, dass beide Folientypen ihre spezifischen Einsatzgebiete besitzen. Während Blasfolien sich besonders für Anwendungen mit hoher Zugfestigkeit und Flexibilität eignen, können Gießfolien aufgrund ihrer glatten Oberfläche, der höheren Steifigkeit und präzise einstellbaren Materialstärke für andere Szenarien eingesetzt werden. Insbesondere durch das Übereinanderlegen mehrerer Folien zu Folienstapeln lassen sich in beiden Verfahren zur Folienherstellung höchst individuelle Strukturen einstellen, die mehrere positive Eigenschaften miteinander verknüpfen.

Bildquellen: Beitragsbild | © hodim – stock.adobe.com Blasformen einer Folie aus einem PLA-Blend| © Kesselring, FKuR Willich, CC BY-SA 3.0 DE <https://creativecommons.org/licenses/by-sa/3.0/de/deed.en>, via Wikimedia Commons Aufwickeln einer Polyethylen-Folie | © hodim – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin