Bereits in den 1920er Jahren versuchten die deutschen Chemiker Hermann Staudinger (1881 – 1965) und Werner Kern (1906 – 1985), Formaldehyd zu polymerisieren. Sie erhielten jedoch nur kurzkettige, klebrige Polymere mit kaum 100 monomeren Einheiten. Es dauerte noch über 30 Jahre, bis dem amerikanischen Unternehmen DuPont die Synthese von langkettigen Polymeren aus Formaldehyd gelang, die Synthese von Polyoxymethylenen. 1956 erhielt DuPont das Produktionspatent für den neuen Kunststofftyp, der unter dem Kürzel POM bekannt wurde. Im gleichen Jahr wurde Hermann Staudinger der Nobelpreis für seine grundlegenden Arbeiten auf dem Gebiet der makromolekularen Chemie verliehen.

Um 1960 begann DuPont den neuartigen Kunststoff aus Formaldehyd unter dem Namen DELRIN® zu vermarkten. Nur ein Jahr später gingen die Farbwerke Höchst mit dem Kunststoffhersteller Ticona, einer Tochtergesellschaft des US-amerikanischen Celanese-Konzerns, am Standort Kelsterbach ein Joint Venture zur Produktion von Polyoxymethylenen ein, die unter dem Markennamen HOSTAFORM® bekannt geworden sind.

Wenige Jahre später folgte Celanese mit der Produktreihe CELCON® und dem ersten POM-Copolymer. 2011 wurde im Industriepark Höchst bei Frankfurt die weltweit größte Produktionsanlage für Polyoxymethylene mit einer Jahreskapazität von 140.000 Tonnen in Betrieb genommen.

POM ist ein thermoplastischer Kunststoff der sowohl durch Spritzguss wie auch durch Extrusion verarbeitet werden kann. Im kalten Zustand ist auch eine spanabhebende Bearbeitung möglich. Aus dem Polymer werden u.a. Schlauchverbinder, Schlauchschellen und Halbzeuge wie Rundstäbe und Kunststoffplatten gefertigt.

Struktur und Herstellung von Polyoxymethylenen

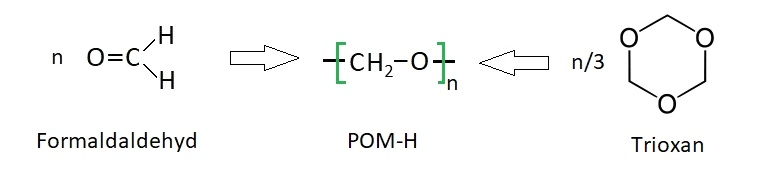

Polyoxymethylene, die nur aus den Formaldehydeinheiten -CH2-O- bestehen, werden mit dem Kürzel POM-H gekennzeichnet, wobei der Zusatzbuchstabe H für Homopolymer steht.

POM-H wird aus Formaldehyd oder Trioxan gewonnen, einem cyclischen Ether, der formal aus drei Formaldehydmolekülen besteht, wie das nachfolgende Formelschema verdeutlicht:

Die industrielle Herstellung von POM-H erfolgt aus Formaldehyd, dessen Ausgangsprodukt Methanol ist, durch Fällungspolymerisation. Dazu wird Formaldehyd, der bereits oberhalb von -19 °C als Gas vorliegt, bei +40 °C in ein organisches Lösungsmittel geleitet, das einen Starter für die Polymerisation, den sogenannten Initiator, wie zum Beispiel Natrium-Methanolat, enthält.

Die industrielle Herstellung von POM-H erfolgt aus Formaldehyd, dessen Ausgangsprodukt Methanol ist, durch Fällungspolymerisation. Dazu wird Formaldehyd, der bereits oberhalb von -19 °C als Gas vorliegt, bei +40 °C in ein organisches Lösungsmittel geleitet, das einen Starter für die Polymerisation, den sogenannten Initiator, wie zum Beispiel Natrium-Methanolat, enthält.

Die Polymerketten bilden dabei an ihren beiden Enden Halbacetale aus, die dadurch gekennzeichnet sind, dass einem Kohlenstoffaton sowohl eine Alkoxygruppe -O-R als auch eine Hydroxylgruppe -OH gebunden sind. Da Halbacetale säureempfindlich sind, werden die Polymerketten durch nachfolgende Veresterung der endständigen Hydroxylgruppen mit einem Säureanhydrid, meist mit Essigsäureanhydrid, stabilisiert.

Die Polymerisation von Trioxan zu POM-H hat kaum eine industrielle Bedeutung. Sie erfolgt in der Schmelze mit Bortrifluorid/Dibutylether als Katalysator. Unter diesen Bedingungen wird zunächst Formaldehyd durch Ringspaltung intermediär freigesetzt, das dann unmittelbar zu Polyoxymethylen (POM-H) polymerisiert.

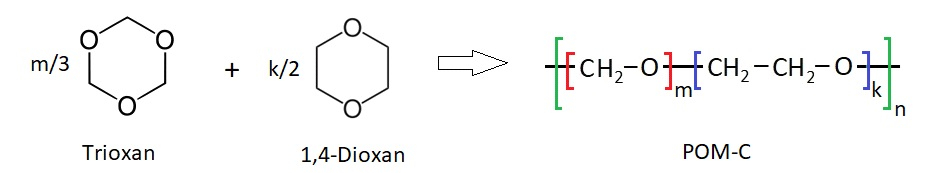

Mit der Bezeichnung POM-C werden Polyoxymethylen-Copolymere typisiert, die sich aus Formaldehyd- und Ether-Einheiten zusammensetzen. POM-C wird industriell durch Polymerisation von Trioxan und einem zyklischen Ether, wie 1,4 Dioxan, gewonnen. Der zyklische Ether wird dabei aufgespalten. Der Syntheseprozess ist im folgenden Formelschema dargestellt:

Als cyclische Ether kommen außer Dioxan auch noch Oxiran, chemisch Ethylenoxid, sowie 1,3-Dioxepan, chemisch 1,3 Dioxacylheptan, zum Einsatz. Der Etheranteil liegt in technisch genutzten Polymeren zwischen 2 und 4 Prozent.

Als cyclische Ether kommen außer Dioxan auch noch Oxiran, chemisch Ethylenoxid, sowie 1,3-Dioxepan, chemisch 1,3 Dioxacylheptan, zum Einsatz. Der Etheranteil liegt in technisch genutzten Polymeren zwischen 2 und 4 Prozent.

Technische Eigenschaften von POM

Alle Polyoxymethylene gehören zu der Gruppe der Thermoplaste. Sowohl POM-H als auch POM-C sind linear aufgebaut und kristallin. Die Unterschiede zwischen beiden POM-Typen sind marginal: POM-H besitzt einen wenig höheren Kristallisationsgrad als POM-C und damit verbunden eine etwas höhere Härte, Dichte und Festigkeit. Dagegen weist POM-C über geringfügig höhere Schlagzähigkeit, Abriebfestigkeit und chemische Beständigkeit auf.

Ferner zeichnen sie sich durch hohe Zähigkeit, Steifigkeit und einem guten Rückstellverhalten nach mechanischer Belastung aus. Hinzu kommen Härte, Abriebfestigkeit und gute Gleiteigenschaften sowie geringe Wasseraufnahme. Sie sind gute elektrische Isolatoren und hoch durchschlagfest.

Aufgrund ihrer kristallinen Struktur sind virginale Polyoxymethylene opak weiß, sie lassen sich jedoch beliebig einfärben. Wegen ihrer UV-Empfindlichkeit sind sie jedoch nur begrenzt witterungsbeständig. Durch den Zusatz von organischen UV-Stabilisatoren oder von Carbon Black, einer feindispersen Form von reinem Kohlenstoff, kann die Witterungsbeständigkeit verbessert werden.

Polyoxymethylene sind als physiologisch unbedenklich eingestuft. Da der Kunststoff jedoch noch Spuren von Hilfsstoffen enthalten kann, die bei der Produktion mit eingesetzt wurden, können Polyoxymethylene im Pharma- und Lebensmittelbereich nur eingeschränkt eingesetzt werden. Das Unternehmen Ticona/Celanese hat zu Beginn der 2000er Jahre eine POM-Variante entwickelt, die die Zulassung der amerikanischen „Food and Drug Administration“ (FDA) für Medizinprodukte erhielt. Der Kunststoff kam 2005 unter dem Handelsnamen Hostaform-MT® auf den Markt.

Wichtige POM-Produzenten

Im Jahre 2017 wurden weltweit 900.000 Tonnen Polyoxymethylene produziert. Ticona/Celanese hat mit seinen Produkten Celcon®, Kematal® und Hostaform® dabei mit 25 % den größten Anteil daran. Mit 20 % Marktanteil ist DuPont mit Delrin® der zweitgrößte POM-Produzent. Auf dem dritten Platz mit 15 % liegt das japanische Unternehmen Polyplastics mit Duracon®, gefolgt von Korea Engineering Plastics mit seinem Produkt Kepital® mit 12 %. Der Marktanteil von Mitsubishi Chemical Corporation mit dem Produkt Jupital® beträgt 7 % und der von BASF mit dem Kunststoff Ultraform® noch 5 %.

Wie Polyoxymethylene verarbeitet werden

Die thermoplastischen Polyoxymethylene sind als Granulat oder als Halbzeuge, wie Platten, Blöcke, Rundstäbe und Kunststoffrohre, verfügbar. Das wichtigste Verarbeitungsverfahren für POM ist das Spritzgießen. Auch Extrudieren, Blasformen und Schweißen, ausgenommen HF-Schweißen, sind möglich.

Halbzeuge werden durch spanabhebende Verfahren, wie Drehen, Fräsen, Hobeln oder Bohren, bearbeitet. Allerdings kann sich das Material dabei zu stark erwärmen und Formaldehyd freisetzen. Das Verkleben von POM ist schwierig, da es zu den Kunststoffen mit niedriger Oberflächenspannung zählt und dadurch von Klebstoffen nicht ausreichend benetzt wird. Deshalb muss die Oberfläche zum Verkleben, aber auch zum Bedrucken, Beschichten oder Lackieren durch Ätzen oder Beflammen vorbehandelt werden.

Wo Polyacetale verwendet werden

Wegen seiner guten Zerspanbarkeit, seiner hervorragenden Dimensionsstabilität und Ermüdungsfestigkeit ist der Thermoplast POM ein vielseitiges Material. Diese Eigenschaften machen Polyoxymethylene zu bevorzugten Konstruktionskunststoffen in der Automobilindustrie, im Maschinenbau, in der Elektro- und Präzisionstechnik. Hochreine Polyoxymethylene haben inzwischen auch in die Lebensmittel- und Verpackungsindustrie Eingang gefunden.

Für den Fahrzeug- und Maschinenbau werden vor allem leichte Verbindungselemente, wie Schrauben, Muttern und Bolzen als Massenprodukte aus POM gefertigt. Auch für bewegliche Maschinenteile und Antriebselemente, wie Zahnräder, Feder- und Schnappelemente, Wellen und Gleitlager, können metallische Werkstoffe oft durch Polyacetale ersetzt werden. Sie sind gewichtsparend und preiswerter herzustellen.

In der Elektrotechnik werden Isolatoren, Schalterbauteile, Spulenkörper, Leitungsdurchführungen und Steckverbindungen heutzutage meist aus POM gefertigt. Auch für Gehäuse elektrischer und elektronischer Geräte wird dieser Kunststoff ein häufig eingesetzt.

Wegen seiner Sterilisierbarkeit mit Dampf bis +121 °C, Ethylenoxid oder auch Plasmaverfahren findet Polyoxymethylen als Hostaform-MT® in medizinischen Bereichen Anwendung. Der Thermoplast ist hier ein wesentlicher Konstruktionswerkstoff für mechanische Teile von Beatmungsgeräten. Ebenso werden Insulin-Pens zur Eigen-Verabreichung von Insulin, Inhalatoren und Schutzhülsen für Endoskope aus POM gefertigt.

Auch in chemisch orientierten Laboratorien wird der Werkstoff wegen seiner chemischen Stabilität eingesetzt, hier vor allem als Verbindungselemente für Versuchsapparaturen, wie Hähne und Ventile, Kunststoff-Schlauchverbinder und Schnellverbinder, Schlauchtüllen sowie Schlauchklemmen. Auch als leicht zu verlegende Festleitungen an Versuchsapparaturen haben sich Rohre aus POM für laborübliche Medien bewährt.

In der Bau- und Möbelindustrie wird der Kunststoff bei der Herstellung von Beschlägen, Scharnieren, Tür- und Fenstergriffen sowie von Verbindungsstücken für Gartenschläuche eingesetzt. Im alltäglichen Leben begegnet uns der Thermoplast schließlich in Reißverschlüssen, Aufsteckzahnbürsten, Gardinenrollen, Feuerzeuggehäusen, Plektren, das sind Saiten-Anschlagplättchen für Zupfinstrumente, und Mundstücke für Blasinstrumente.

Recycling von Polyoxymethylen

POM-Altmaterial kann auf zweierlei Weise recycelt werden: durch werkstoffliches Recycling oder durch rohstoffliches Recycling.

Beim werkstofflichen Recycling wird das Altmaterial eingeschmolzen und zu Granulat verarbeitet. Voraussetzung dafür ist die unbedingte Sortenreinheit. Das recycelte Granulat wird mit virginalem Material vermischt und gemeinsam weiterverarbeitet.

Beim rohstofflichen Recycling wird durch Pyrolyse des Altmaterials Formaldehyd zurückgewonnen und dem Produktionsprozess wieder zugeführt. Diese Verfahrensweise ist zwar aufwändiger, jedoch ist hierbei eine absolute Sortenreinheit nicht erforderlich.

2021 vereinbarten der amerikanische Chemiekonzern Celanese mit der japanischen Mitsubishi Chemical Corporation eine Kooperation zur Entwicklung eines POM-Werkstoffes, dessen Rezyklat-Anteil bis zu 30 Prozent erreichen soll. Mit einer Kombination von biobasiertem POM aus Biomethan, das mikrobiell in Biogasanlagen aus nachwachsenden Rohstoffen gewonnen wird, und recyceltem POM soll die Nachhaltigkeit dieses vielseitigen Werkstoffs aus der Retorte weiter verbessert werden.

Bildquellen: Beitragsbild | © Pixel_B – stock.adobe.com POM-Granulat | © Dr. Reiner Düren aka RedPiranha, CC BY-SA 4.0 <https://creativecommons.org/licenses/by-sa/4.0>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin