Mit einem Anteil von 6 % an der Gesamtmenge aller produzierten Kunststoffe ist Polyethylenterephthalat, kurz PET, einer der bedeutendsten Vertreter. Ursprünglich für Faseranwendungen entwickelt, hat sich Polyethylenterephthalat als wichtiger Kunststoff im Alltag etabliert.

Neben Getränkeflaschen enthalten Verpackungen, Outdoor- und Sportbekleidung, Sicherheitsgurte, Decken und Zelte dieses Polymer. Oft wird PET auch als Trägermaterial für Folien, Klebebänder und Filtertücher sowie in Form funktionaler Komponenten wie Zahnräder oder Pumpenteilen verwendet.

Geschichte des Kunststoffs PET

Durch den Zweiten Weltkrieg gerieten weitere Forschungs- und Entwicklungsarbeiten an diesem neuen Kunststoff ins Stocken. Im Jahr 1947 erhielt der britische Chemiekonzern Imperial Chemical Industries (ICI) die weltweiten Patente dafür, außer für die USA. Zwei Jahre später startete ICI die Versuchsproduktion von Fasern aus Polyethylenterephthalat unter dem Markennamen TERYLENE®. Das US-amerikanische Chemieunternehmen DuPont erwarb die Herstellungsrechte für die USA und produzierte PET-Fasern unter dem Handelsnamen DACRON®.

Nach der Vergabe von Lizenzen an die Farbwerke Hoechst AG und die damaligen Vereinigten Glanzstoff-Fabriken AG in Wuppertal wurde ab 1956 PET unter den Namen Trevira® und DIOLEN® auch in Deutschland produziert.

Herstellung von PET

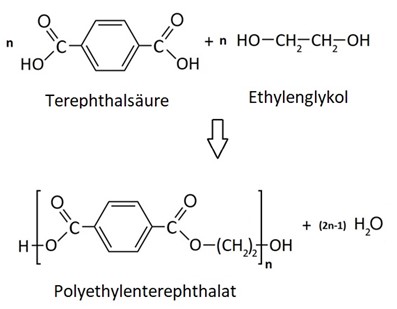

Ausgangsstoffe für die Produktion von Polyethylenterephthalat sind Terephthalsäure, korrekt bezeichnet als 1,4-Benzoldicarbonsäure, und Ethan-1,2-diol mit dem Trivialnamen Ethylenglykol wie im nachfolgenden Formelschema gezeigt, das den chemischen Aufbau veranschaulichen soll.

Im ersten Schritt werden die Monomere bei Temperaturen zwischen +220 °C und +260 °C direkt zu einem dimeren Vorprodukt verestert. Aus diesem entsteht in der nachfolgenden Polykondensation das Polymer PET und als Nebenprodukt Wasser.

Das Polykondensat liegt als zähflüssige Schmelze vor, die in dünne Fäden, Bänder oder Stränge gepresst wird. Nach dem Abkühlen kann das Material zu Granulat weiterverarbeitet werden.

Eigenschaften von Polyethylenterephthalat

Polyethylenterephthalat gehört zur Gruppe der Polyester. Diese zählen zu den thermoplastischen Kunststoffen, die sich in einem bestimmten Temperaturbereich reversibel verformen lassen. Aufgrund der Estergruppe in der Hauptkette ist PET polar, das Polymer besteht aus linearen Ketten ohne Vernetzungen.

Dichte und Temperaturbeständigkeit

Die Eigenschaften hängen vom Kristallisationsgrad ab. So liegt die Dichte von PET-A zwischen 1,33 und 1,35 g/cm3 und die von PET-C zwischen 1,38 und 1,40 g/cm3. PET-C verfügt über eine höhere Steifigkeit und Härte, jedoch über eine niedrigere Schlagzähigkeit als PET-A.

Die maximale, dauerhafte Gebrauchstemperatur von teilkristallinem Polyethylenterephthalat beträgt +100 °C, die minimale -20 °C. Für amorphes PET-A werden Werte von +60 °C und -40 °C angegeben.

Glasübergangstemperatur von PET

PET-C besitzt eine Glasübergangstemperatur von +98 °C, PET-A von +86 °C. Unter der Glasübergangstemperatur Tg versteht man die Temperatur, bei der ein amorphes oder teilamorphes Material von einem starren, glasartigen Zustand in einen weichen, gummiartigen übergeht. Die Angabe der Glasübergangstemperatur ist wichtig für die Verarbeitung thermoplastischer Kunststoffe.

Elektrischer Widerstand und chemische Beständigkeit

Polyethylenterephthalat besitzt einen hohen spezifischen Widerstand, eine hohe Durchschlagfestigkeit und eine hohe Dielektrizitätszahl. Es verfügt über eine sehr niedrige Gleitreibung, zeigt wenig Schwund und damit hohe Maßhaltigkeit.

Gegen schwache Säuren und Laugen, Fette, Öle, aliphatische und aromatische Kohlenwasserstoffe ist das Polymer beständig. Angegriffen wird PET von starken Säuren und Laugen, halogenierten Kohlenwasserstoffen und längerem Kontakt mit heißem Wasser. Das Material ist zwar brennbar, aber nach den „Prüfungen zur Brennbarkeit von Kunststoffen für Teile in Geräten und Anwendungen“ UL 94 schwer entzündbar.

Wofür wird PET verwendet?

PET-A als Werkstoff für Getränkeflaschen und Folien

PET-A zeichnet sich durch eine gute Lichtdurchlässigkeit aus. Der bekannteste Anwendungsbereich dieses Polymers sind Getränkeflaschen. Im Vergleich zu Glas ist der Kunststoff leichter und bruchsicherer. Eine 1-Liter-PET-Einwegflasche wiegt zwischen 20 und 30 g, eine PET-Mehrwegflasche etwa 100 g. Eine Glasflasche bringt hingegen rund 600 g auf die Waage. Das geringere Gewicht dieser Flaschen wirkt sich auch auf die Transportkosten und die CO2-Emission aus.

Hergestellt werden die Kunststoff-Flaschen in einem zweistufigen Prozess. Im ersten Schritt wird das PET-Granulat bei einer Temperatur von etwa +280 °C geschmolzen und durch Spritzgießen sogenannte Vorformlinge, auch Preforms genannt, produziert. Die Preforms besitzen bereits ein Gewinde. Im zweiten Schritt, der meist direkt vor der Abfüllung erfolgt, werden die Preforms in einem Streckblasprozess auf etwa +120 °C erwärmt und mit steriler Druckluft zu Flaschen geblasen. Die Herstellung, direkt vor der Abfüllung, bei höherer Temperatur sorgt gleichzeitig für die Sterilität der Flaschen.

Allerdings sind PET-Flaschen auch umstritten. So wird bei der Herstellung der Flaschen Antimontrioxid (Sb2O3) als Katalysator verwendet, wobei Acetaldehyd entsteht. Beide Chemikalien können sich in geringen Mengen in der in den PET-Flaschen abgefüllten Flüssigkeit lösen.

Neben PET-Flaschen wird die amorphe PET-Variante auch in Form von Folien für die Verpackung von Lebens- und Arzneimitteln eingesetzt.

Verwendung von teilkristallinem Polyethylenterephthalat PET-C

PET-C wird hauptsächlich zu Fasern verarbeitet für die Textilindustrie oder zu Vorprodukten der Filtrationstechnik wie Siebgewebe, Filtertücher und Vliese. Bekannt sind PET-Fasern unter dem Namen „Polyester“. Diese Fasern sind kaum dehnbar, knitterfrei und reißfest. Da sie nur sehr wenig Wasser aufnehmen, finden sie sich häufig in Sport- und Outdoor-Textilien sowie in Markisen, Zelten, Segeltüchern und Fahnen. Aufgrund ihrer Festigkeit werden sie für die Herstellung von Sicherheitsgurten, Airbags und Umreifungsbändern für die Ladungssicherung eingesetzt. Aufgebauscht werden sie in Kopfkissen, Decken, Schlafsäcken und Jacken verwendet.

Aufgrund der hohen Dimensionsstabilität, des guten Gleit- und Reibverhaltens sowie der sehr guten Zerspanbarkeit eignet sich Polyethylenterephthalat auch für Bauteile, die mit engen Toleranzen gefertigt werden müssen, wie zum Beispiel Gefäßprothesen. Auch in der Antriebstechnik ist das Polymer ein fester Bestandteil, gefertigt werden damit beispielsweise Zahnräder, Präzisionsgleitlager, Laufrollen, Kupplungen und Teile für Pumpen.

Häufig kommt der Werkstoff auch in Industrie- und Montageklebebändern zum Einsatz und wird auch für Folien und Filtertücher verwendet. Auch viele Form- und Gehäuseteile von Haushalts- und Bürogeräten werden aus diesem Material gefertigt.

Recycling von PET

Polyethylenterephthalat ist an dem Recyclingcode mit der Ziffer 1 zu erkennen. Auch Dank dem Pfandsystem für Einweggetränke werden in Deutschland 94 % der PET-Flaschen recycelt.

Der URRC-Prozess wurde von dem amerikanischen Unternehmen United Resource Recovery Corporation (URRC) entwickelt. Dieser startet ebenfalls mit einer Wäsche, gefolgt von einer Schwimm-Sink-Separation, wobei leichte Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) auf der Oberfläche schwimmen, während Polyethylenterephthalat zu Boden sinkt. Nach der Trocknung der Flakes werden mit Hilfe eines Windsichters leichte Fremdstoffe wie Etiketten entfernt. Das so gereinigte PET kann zu Fasern verarbeitet werden. Um lebensmitteltaugliches PET zu erhalten, werden die gereinigten Flakes mit Natronlauge versetzt, um Verschmutzungen zu entfernen und die Flake-Oberfläche anzulösen. Nach weiteren Wäsche- und Trocknungsschritten können die Flakes zur Weiterverarbeitung abgefüllt werden.

Laut der Studie „Aufkommen und Verwertung von PET-Getränkeflaschen in Deutschland 2019“ der Gesellschaft für Verpackungsmarktforschung (GVM) werden in Deutschland 94 % aller PET-Flaschen recycelt. Eine Flasche enthält im Durchschnitt 30 % recyceltes Material. Mehrwegflaschen lassen sich bis zu 20 Mal befüllen. Überdies haben PET-Flaschen eine bessere Ökobilanz als Flaschen aus Glas oder Dosen aus Aluminium, sowohl in der Herstellung als auch beim Transport und Recycling. Damit sind Flaschen aus PET besser als ihr Ruf.

Bild-Quellen: Beitragsbild | © ximich_natali – stock.adobe.com PET-Preforms mit Gewinde vor dem Streckblasprozess | © Pixel_B – stock.adobe.com Recycling-Symbol von PET auf einer Getränkeflasche | © calypso77 – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin