Der Begriff Toleranz stammt von dem lateinischen Wort „tolerare“ ab, das ertragen, aushalten oder erdulden bedeutet. Er wird als Synonym für das Akzeptieren anderer Überzeugungen wie Religionen, Kulturen, Weltanschauungen oder Verhaltensweisen verwendet. Doch auch in der Technik ist der Begriff geläufig: hier beschreibt die Toleranz das Maß für zulässige Abweichungen in einem technischen System.

In der Feinmechanik, im Maschinenbau und in der industriellen Produktion von Halbzeugen und Bauelementen wie Rohren, Schläuchen und Gummiplatten spielt die Toleranz eine wichtige Rolle und ist durch Normen festgelegt.

Was bedeutet Toleranz in der Technik?

Die Maße eines Bauteils werden vor der Fertigung festgelegt und als Nennwerte bezeichnet. Bei der späteren Fertigung weichen die Maße des gefertigten Bauteils jedoch in der Regel von den Nennwerten ab.

Gründe dafür sind beispielsweise abgenutzte Lager und Führungen oder Verschleiß von Produktionsmaschinen sowie Änderungen von äußeren Bedingungen wie Temperatur, Druck oder Luftfeuchtigkeit. Damit Bauteile dennoch funktionstüchtig und austauschbar sind, müssen ihre Maße innerhalb eines festgelegten Toleranzbereichs liegen.

Frei gewählte Toleranzen

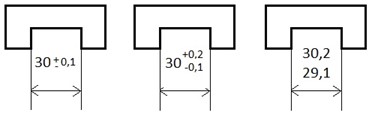

Frei gewählte Toleranzen können durch Angabe der Abmaße, die minimale beziehungsweise maximale Abweichung vom Nennwert, oder Grenzmaße, das Höchst- und Mindestmaß, wie in der folgenden Abbildung gezeigt, dargestellt werden.

Sind die Abmessungen gleich, erfolgt hinter dem Nennmaß zum Beispiel die Angabe ± 0,1 (Abbildung links). Sind beide Werte verschieden, steht der höhere Wert oben, der niedrigere Wert unten (Abbildung Mitte). Werden Grenzmaße angegeben, steht das Höchstmaß der Abweichung oben, das Mindestmaß unten (Abbildung rechts).

Allgemeintoleranzen nach der Norm DIN ISO 2768

Allgemeintoleranzen sind in der Norm DIN ISO 2768, die bereits 1991 veröffentlicht wurde, aufgeführt.

Sie findet Anwendung in der Feinmechanik, die Klasse mittel im Maschinen- und Fahrzeugbau, etwa für Normteile der Antriebstechnik, und die Klasse grob in der Gießereitechnik und Fabrikation von Halbzeugen. Die Klasse sehr grob kommt heute kaum mehr zum Tragen, da moderne Fertigungsverfahren meist mit höherer Genauigkeit arbeiten.

Neben Toleranzklassen enthalten Toleranztabellen auch Grenzabmaße für verschiedene Nennmaßbereiche. Der kleinste Nennmaßbereich gilt für Längen bis 0,5 mm, der größte von 4000 bis 8000 mm. Mit zunehmender Länge werden auch die Toleranzbereiche größer. So beträgt das Grenzabmaß für einen Nennmaßbereich von 0,5 mm ± 0,05 mm, für den Bereich 1000 bis 2000 mm ± 0,5 mm. Die technische Zeichnung enthält nun keine Werte mehr, sondern die für diese Zeichnung geltende Norm mit dem Buchstaben für den einzuhaltenden Toleranzbereich, zum Beispiel ISO-2768-m.

Im zweiten Teil der Norm 2768-2 sind Toleranztabellen für Geradheit und Ebenheit, Rechtwinkligkeit, Symmetrie, Rund- und Planlauf, Rundheit und Parallelität angegeben. Die Toleranzklassen werden mit den Buchstaben H, K und L bezeichnet, wobei der Buchstabe H für die Klasse mit der geringsten Abweichung vom Nennmaß und der Buchstabe L für die höchste Abweichung vom Nennmaß steht.

ISO-Toleranzen

DIN ISO 286 für Passungen wie Wellen und Bohrungen

ISO-Toleranzen gelten für Passungen, wie Wellen und Bohrung, und werden durch die Norm DIN ISO 286 festgelegt. ISO-Toleranzangaben bestehen aus dem Nennmaß, gefolgt von einem Buchstaben, der als Toleranzklasse und einer Zahl, die als Toleranzgrad bezeichnet werden, zum Beispiel 30h6 oder 30H6. Kleinbuchstaben werden für das Außenmaß einer Welle und Großbuchstaben für das Innenmaß einer Bohrung verwendet. Bei Wellen, die mit dem Buchstaben h gekennzeichnet sind, entspricht das Maximalmaß dem Nennmaß. Ist das Maximalmaß kleiner als das Nennmaß, werden die Buchstaben g bis a angegeben. Entsprechend werden die Buchstaben i bis z verwendet, wenn das Maximalmaß der Welle größer ist als das Nennmaß.

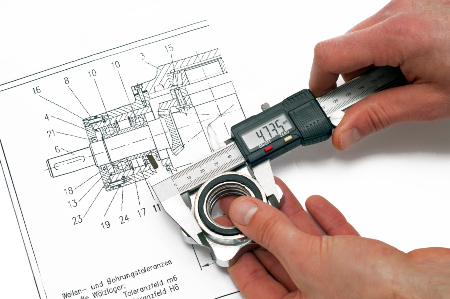

Die Norm DIN ISO 286 enthält 20 Toleranzgrade, in denen Zahlenwerte für den Toleranzbereich festgelegt sind. Der kleinste Toleranzgrad ist 01, gefolgt von 0, 1, 2 bis 18. Mit steigender Zahl nimmt der Toleranzbereich zu. Die ISO-Toleranzgrade 01 bis 4 finden Anwendung bei Prüfmitteln wie Grenz- oder Schieblehren und bei der Feinbearbeitung von Werkstücken wie Läppen oder Honen. Bauteile im Maschinen- und Fahrzeugbau sowie Fertigungsverfahren wie Fräsen, Drehen und Schleifen erfüllen die ISO-Toleranzgrade 5 bis 11. Für Verfahren wie Pressen, Gießen und Walzen, mit denen Halbzeuge hergestellt werden und die unpräziser sind, gelten die Toleranzgrade 12 bis 18.

DIN ISO 3302 für Formteile, Profile und Schläuche

Die vorher beschriebenen Toleranzangaben werden hauptsächlich auf Bauteile angewendet, die durch Materialabtrag hergestellt werden. Bei der Produktion von Kunststoffformteilen durch Spritzgießen, Kalandrieren, Druck- und Transferpressen oder Gussteilen werden Toleranzwerte durch die verwendete Form bestimmt, denn das Formteil kann nicht genauer sein als die Form.

Die Norm DIN ISO 3302-1 legt Toleranzklassen, Grenzabmaße und Messgeräte zur Überprüfung der Maße von Formteilen, Extrusionsteilen und kalandrierten Bahnen fest. Bei Gummiteilen wie Gummischläuchen, Dichtungen oder Kunststoffprofilen ist zu berücksichtigen, dass sie bei der Abkühlung nach dem Entnehmen aus der Form einem gewissen Schwund unterliegen. Dabei hängt der Schrumpfungsgrad von der Art und Zusammensetzung des Polymers ab.

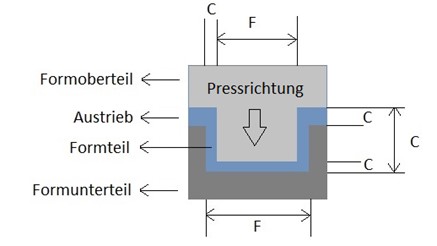

Werden Gummiformteile im Pressverfahren hergestellt, wird mehr Gummi in die Form gefüllt als benötigt und beim Pressen wird überschüssiges Gummi ausgetrieben. Dieser Austrieb verhindert, dass Formober- und Formunterteil vollständig schließen, und wirkt sich auf die Maße des fertigen Gummiteils aus. Für auf diese Weise hergestellte Gummiformteile werden zusätzlich Grenzabmaße angegeben: an die Form gebundene Maße (F) und an den Formschluss gebundene Maße (C). An die Form gebundene Maße, in der Abbildung mit F gekennzeichnet, sind durch die Form vorgegeben und ändern sich nicht. An den Formschluss gebundene Maße, in der Abbildung mit C bezeichnet, können sich mit der Dicke des Austriebs oder durch seitlichen Versatz der beiden Formteile verändern.

Toleranzwerte für Extrusionsteile

Beim Extrudieren wird Granulat in einem Extruder aufgeschmolzen, homogenisiert, verdichtet und durch eine Schnecke durch eine Düse gedrückt.

Durch Extrusion werden Kunststoffschläuche und Rohre, Gummischläuche und Profile sowie Platten hergestellt. Für diese Art von Bauteilen werden insgesamt 11 Toleranzklassen definiert.

Die Klassen E1 (hohe Qualität oder fein), E2 (gute Qualität oder mittel) und E3 (unkritisch oder grob) gelten für die Maße von Teilen, die ohne Unterstützung produziert werden. Extrusionsteile, die auf einem Dorn gefertigt werden, werden eingeteilt in EN1 (Präzisionsteile oder sehr fein), EN2 (hohe Qualität oder fein) und EN3 (gute Qualität oder mittel).

Für Schläuche gibt es zwei Toleranzklassen (EG) für den Nenndurchmesser zusammen mit zwei Klassen für die Wanddicken (EW). Dabei stehen EG1 und EW1 für Präzisionsteile und EG2 und EW2 für gute Qualität. Schließlich werden die geschnittene Länge (L) und die Dicke (EC) geschnittener Abschnitte von Extrusionsteilen unterteilt in L1 und EC1 für Präzisionsteile, L2 und EC2 gelten für Teile guter Qualität, L3 und EC3 für unkritische Teile.

Das Einhalten von Toleranzbereichen bei der Fertigung ermöglicht den herstellerunabhängigen Einsatz und Austausch von Bau- und Formteilen und gewährleistet deren Kompatibilität zu vorliegenden Baugruppen, Maschinen und Verbindungselementen. Da eine höhere Präzision mit höheren Produktionskosten verbunden ist, sollte bei der Fertigung die Toleranz so groß wie möglich und so klein wie nötig gewählt werden.

Bild-Quellen: Beitragsbild | © NorGal – stock.adobe.com Toleranzprüfung mithilfe eines digitalen Messschiebers | © industrieblick – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin