NBR-Gummi ist ein Spezial-Kautschuk unter den Synthese-Kautschuken, der in der Automobilindustrie, bei der Ölförderung und auch in der Lebensmittelindustrie unverzichtbar ist.

Geschichte der ersten Synthese-Kautschuke

1926 gelang es den deutschen Chemikern Walter Bock (1895 – 1948) und Eduard Tschunkur (1874 – 1946) bei der I.G.-Farbenindustrie in Leverkusen den ersten wirtschaftlich bedeutenden Synthese-Kautschuk, Styrol-Butadien-Kautschuk (SBR), zu entwickeln, der unter Namen Buna-S bekannt wurde. Um 1930 synthetisierten die beiden Chemiker zusammen mit Helmut Kleiner (1902 – 1987) den ersten Acrylnitril-Butadien-Kautschuk (auch NBR oder Nitril-Gummi, engl.: Nitrile Butadiene Rubber), dessen Produktion 1934 begann.

Wegen der Verknappung von Naturkautschuk im zweiten Weltkrieg wurde NBR-Gummi, ebenso wie SBR, für die Rüstungsindustrie interessant. Denn NBR-Gummi zeichnete sich im Gegensatz zu Naturkautschuk, Styrol-Butadien-Kautschuk und anderen bis dahin bekannten Synthese-Kautschukarten durch seine besondere Kraftstoffbeständigkeit aus. So wurde NBR zu einem wichtigen Werkstoff für Benzinschläuche und mineralölbeständige Dichtungen.

Herstellung von Nitril-Kautschuk

Die Synthese von Nitril-Kautschuk, die Kurzbezeichnung für Acrylnitril-Butadien-Kautschuk, erfolgt durch eine wässrige Emulsionspolymerisation der beiden Monomere Acrylnitril und 1,3-Butadien. Dieses Verfahren zeichnet sich durch sehr hohe Reaktionsgeschwindigkeit, einfache Reaktionsführung mit hohen Ausbeuten und rascher Abführung der Reaktionsenergie aus, zudem werden keine organischen Lösungsmittel benötigt. Der Vernetzungsgrad und die damit verbundenen Eigenschaften können durch die Reaktionstemperatur beeinflusst werden. Je nach Prozesstemperatur unterscheidet man Warm- und Kaltpolymerisation.

Bei der Warmpolymerisation, die bei +50 °C durchgeführt wird, entsteht sogenannter Warmkautschuk, der einen hohen Vernetzungsgrad aufweist, wodurch seine Weiterverarbeitung erschwert wird. Bei der Kaltpolymerisation mit Prozesstemperaturen zwischen +5 °C und +15 °C erhält man Kaltkautschuk mit einem geringen Verzeigungsgrad. Der größte Anteil wird als Kaltkautschuk produziert.

Acrylnitril und Butadien können in jedem beliebigen Verhältnis polymerisiert werden. Für die Anwendung relevante Nitrilkautschuke enthalten zwischen 18 und 51 Gewichtsprozent Acrylnitril. Das Rohmaterial ist gelblich, orange oder rötlich, je nach Hersteller. Die Vulkanisation zu einem Gummi erfolgt mit Schwefel, Schwefelverbindungen oder Peroxiden.

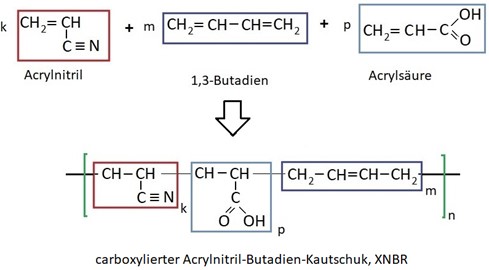

Eine besondere Nitril-Kautschukvariante ist carboxylierter Nitril-Butadien-Kautschuk, abgekürzt XNBR. XNBR ist ein Terpolymer aus Butadien, Acrylnitril und 1 – 7 % Acrylsäure oder Methacrylsäure. Durch Anwesenheit der organischen Säure-Gruppe, der -COOH-Gruppe, ist zusätzlich eine Vernetzung mit Metalloxiden möglich. Dadurch kann ein höherer Vernetzungsgrad erreicht werden, welcher zu einer höheren Abriebfestigkeit und Elastizität führt.

Strukturen der NBR-Gummis

Nitrilkautschuk ist ein Polymer aus der Gruppe der Synthese-Kautschuke. Die korrekte Bezeichnung für lautet Acrylnitril-Butadien-Kautschuk, abgekürzt NBR, aus dem Englischen „Nitrile Butadiene Rubber“. Andere Bezeichnungen sind Nitril-Butadien-Kautschuk, Nitril-Kautschuk, NBR-Gummi, Nitril-Gummi oder Buna-N®. Zu den Nitrilkautschuken gehören NBR, ein Copolymerisat aus Acrylnitril und 1,3-Butadien, hydrierter NBR (HNBR) und carboxylierter Acrylnitril-Kautschuk (XNBR). Die Werkstoffe HNBR und XNBR kommen beispielsweise zur Fertigung von O-Ringen zum Einsatz, der Werkstoff NBR zur Fertigung von Gummi-Schläuchen, Gummi-Matten und anderen Halbzeugen.

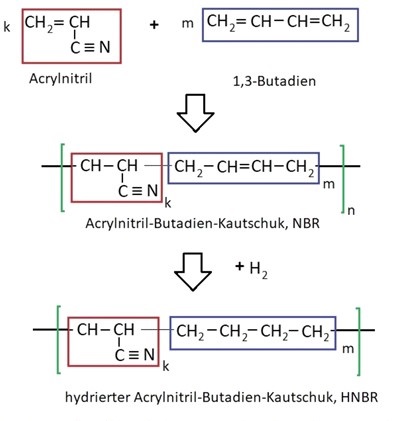

Die folgende Abbildung zeigt schematisch die Struktur der Monomere sowie die von NBR und HNBR.

Durch Hydrieren der Doppelbindung der Polymerkette, der Addition von Wasserstoff, wird aus NBR HNBR hergestellt. Dies führt zu einer höheren Hitze- und Alterungsbeständigkeit. Jedoch ist das Hydrieren ein aufwendiger, mehrstufiger Prozess, weshalb der Preis von HNBR etwa das Zehnfache des Preises von NBR beträgt.

Durch Hydrieren der Doppelbindung der Polymerkette, der Addition von Wasserstoff, wird aus NBR HNBR hergestellt. Dies führt zu einer höheren Hitze- und Alterungsbeständigkeit. Jedoch ist das Hydrieren ein aufwendiger, mehrstufiger Prozess, weshalb der Preis von HNBR etwa das Zehnfache des Preises von NBR beträgt.

Carboxylierter Acrylnitril-Kautschuk wird durch Polymerisation der Monomere Acrylnitril, 1,3-Butadien und Acrylsäure hergestellt, wie die nachfolgende Abbildung schematisch zeigt.

Der Buchstabe k steht für den Molanteil von Acrylnitril, das m für den Butadien-Anteil, das p für Acrylsäure-Anteil und das n für die Anzahl der Wiederholungseinheit. Mit Doppelbindungen in der Hauptkette zählt Nitrilkautschuk zur Gruppe R der synthetischen Kautschuke (nach „Kautschuk und Gummi 1, W. Baumann et. al., Springer-Verlag Berlin Heidelberg 1998“). Die Doppelbindungen können zum Vulkanisieren oder Hydrieren genutzt werden.

Eigenschaften von Acrylnitril-Butadien-Kautschuk

Die Eigenschaften von NBR-Gummi hängen stark von dem Acrylnitril-Anteil ab. Mit einem Anteil von 18 Gewichtsprozent besitzt er eine sehr gute Tieftemperaturflexibilität bis etwa -48 °C, aber nur eine mäßige Öl- und Kraftstoffbeständigkeit. Bei einem Acrylnitril-Anteil von 50 Gewichtsprozent ist die Flexibilität nur bis -3 °C gegeben, jedoch sind Öl- und Kraftstoffbeständigkeit am höchsten.

Mit zunehmendem Acrylnitril-Gehalt sinkt die Gasdurchlässigkeit, die Lösemittelbeständigkeit nimmt zu. Nitril-Gummis sind gegen aliphatische Kohlenwasserstoffe, Alkohole, Kraftstoffe, Mineralöle, Fette und Öle, Silikonöle, Wasser und nicht oxidierende Säuren beständig. Gegen additivhaltige Mineralöle und alkohol- und aromatenhaltige Kraftstoffe sind sie nur bedingt beständig.

Unbeständig sind sie gegen aromatische und halogenierte Kohlenwasserstoffe, Ketone, Ester, starke Säuren und Laugen, oxidierende Chemikalien sowie Ozon und UV-Strahlung. NBR zeichnet sich durch hohe Abriebfestigkeit, große Zug- und Reißfestigkeit, hohe Stoßelastizität und durch geringen Druckverformungsrest aus. Der Temperaturbereich, in dem die meisten NBR-Gummis eingesetzt werden können, liegt zwischen -30 °C und +120 °C.

XNBR weist eine verbesserte Beständigkeit gegenüber Quellung und Abrieb, eine hohe Stoßelastizität sowie eine erhöhte Zug- und Reißfestigkeit auf. Jedoch sind Wasserbeständigkeit und Kälteflexibilität vermindert.

Änderung der Eigenschaften durch Zusatzstoffe

Die Eigenschaften von Nitril-Gummis können durch Mischen verschiedener NBR-Sorten, Hydrieren, Verschneiden mit anderen Elastomeren zu Blends sowie durch Zusatz von Füllstoffen und Weichmachern verbessert werden.

Beim Hydrieren werden Doppelbindungen der Hauptkette gesättigt, was zu einer höheren Temperatur- und Ozonbeständigkeit, einem höheren Abriebwiderstand sowie einer höheren Zug- Reißfestigkeit führt. HNBR kann in einem Temperaturbereich von -40 °C und +165 °C bei guter Langzeitstabilität eingesetzt werden.

Beim Zusatz von Füllstoffen unterscheidet man aktive und passive Füllstoffe. Aktive Füllstoffe werden verwendet, um Eigenschaften wie Festigkeit, Einreißwiderstand und Abriebbeständigkeit des Gummis zu erhöhen. Häufig werden dafür Ruß und Kieselsäure eingesetzt. Eine verbesserte Ozonbeständigkeit kann durch Hydrieren oder einen Verschnitt mit PVC, bis zu 30 Prozent, erreicht werden. Inaktive Füllstoffe haben wenig Einfluss auf die Eigenschaften, sie werden als preiswertes Streckmittel genutzt, um Herstellungskosten zu senken. Beispiele für inaktive Füllstoffe sind Kaolin und Kreide.

Weichmacher werden zugesetzt, um die Füllstoffverteilung in der Kautschukmischung und die Verarbeitbarkeit zu verbessern sowie Eigenschaften wie Dehnbarkeit und Elastizität zu erhöhen. Häufig werden dafür preiswerte Materialien wie Mineralöle oder Fette verwendet.

NBR in der Automobilindustrie

Die Hauptmenge des weltweit produzierten Nitrilkautschuks wird in der Automobil-Zuliefererindustrie verarbeitet. Der größte Anteil davon geht in die Reifenproduktion. Wegen der hervorragenden Beständigkeit gegenüber Kraft- und Schmierstoffen und der Tatsache, dass sich dieses Gummi kaum elektrostatisch auflädt und so Funkenbildung vermieden wird, werden Öl- und Kraftstoffschläuche sowie Hydraulik- und Druckluftschläuche aus NBR hergestellt. Teilhydrierte Typen werden vorwiegend für Zahn- und Keilriemen verwendet. Auch Wellendichtungen, Kupplungs- und Bremsbeläge sowie Schmutzfang- und Schalldämpfungsmatten bestehen aus Nitril-Kautschuk.

Weitere Anwendungsbeispiele

Im Bereich Arbeitsschutz dient Acrylnitril-Butadien-Kautschuk als Grundmaterial für die Herstellung von chemikalienfesten Laborhandschuhen, medizinischen OP-Handschuhen und für die chemikalienfeste Ausrüstung von Textilien.

Die Schuhindustrie produziert Arbeitsschuhe, Stiefel, Spezialschuhsohlen und Absätze aus Nitril-Gummi. In Laboratorien und technischen Anlagen der Öl- und Gasindustrie werden NBR-Dichtungen und NBR-Schläuche für Gase und Flüssigkeiten verwendet. Auch Statoren, die feststehenden, unbeweglichen Teile von Elektromotoren, Generatoren oder Pumpen, bestehen enthalten häufig NBR. Ebenfalls werden Transportbänder für Maschinen, Antriebsriemen und Druckwalzen aus Nitrilgummi hergestellt.

Viele Nitrilkautschuk-Sorten erfüllen die Anforderungen des Deutschen Vereins des Gas- und Wasserfachs (DVGW) und besitzen damit die Zulassung für die Wasser- und Gasversorgung. NBR-Schläuche und Dichtungen kommen dort zum Einsatz.

Aufgrund seiner physiologischen Unbedenklichkeit kommen Schläuche, Dichtungen und Transportbänder aus NBR auch in der Lebensmittelindustrie bei der Verarbeitung fetthaltiger Produkte zum Einsatz, beispielsweise für die Produktion von Mayonnaise, in der Schokoladenindustrie und in Molkereien als Molkereischläuche.

Bezüglich der Beständigkeit gegen Fette, Öle und Kraftstoffe sind Acrylnitril-Butadien-Kautschuke anderen Kautschuksorten weit überlegen und somit Werkstoff der Wahl in der Dichtungs- und Schlauchtechnik, wenn diese Medien gefördert werden müssen.

Bildquellen: Beitragsbild | © Vlyaks – stock.adobe.com NBR-Kautschuk | © Gmhofmann, CC BY-SA 3.0 <https://creativecommons.org/licenses/by-sa/3.0>, via Wikimedia Commons Einweg-Handschuhe | © m________k____ – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin