Um Stoffgemische nutzbar zu machen oder sie zu verarbeiten, sind mechanische Trennverfahren in der industriellen Produktion unverzichtbar. Die Trennprozesse reichen vom Sieben übers Filtrieren, Klassieren, Zentrifugieren und Flotieren bis zum Magnetabscheiden. Mit diesen Trennverfahren bei Granulaten und ihren Einsatzgebieten befasst sich dieser Beitrag ebenso wie mit deren Grenzen bei der Anwendung.

Ob Feststoff, Flüssigkeit oder Gas – in der mechanischen Verfahrenstechnik wird alles Mögliche voneinander getrennt. Trennen ist neben Zerkleinern, Agglomerieren und Mischen eine von vier Prozesshauptgruppen der mechanischen Verfahrenstechnik. Als bedeutende Technologie für Bergbau, Lebensmittel- und Pharmaindustrie gibt es insbesondere beim Trennen von Granulaten Agglomerationsprozesse zu beachten. Obwohl Sieben, Windsichten und Zentrifugieren bereits von enormem Nutzen sind, erfordern einige spezifische Anwendungen aufwendigere Verfahren, wie es etwa beim Aufbereiten von Kunststoffabfällen der Fall ist.

Was ist ein Trennverfahren und welche gibt es?

Physikalische Trennverfahren beruhen auf mechanischen Prozessen und dienen dem Trennen von verschiedenen Stoffen aufgrund von physikalischen Eigenschaften wie Partikelgröße, Dichte, Form und Aggregatszustand.

Thermische Trennverfahren nutzen zum Beispiel die verschiedenen Siede- oder Gefrierpunkte von Stoffen aus, um eine Trennung zu erreichen.

Chemische Trennverfahren können unter anderem aufgrund von Reaktionen, der Ladung oder Adsorptionsfähigkeit trennen.

Für komplexe, mehrstufige Trennverfahren lassen sich auch mehrere Techniken miteinander kombinieren. Dadurch ist es möglich, gewünschte Stoffe zu isolieren, abzutrennen und ein stoffreines Produkt zu erhalten.

Granulate und Agglomeration

Granulate sind feinkörnige Partikel oder Körner, die aus größeren Substanzen zerkleinert oder durch Verfahren wie Sprühtrocknung und Agglomeration hergestellt werden. Ein Granulat ist also eine Ansammlung von Festkörpern, die die Industrie nutzt, um Materialien zu handhaben, zu lagern und zu verarbeiten. Abhängig von der Präzision eines Trennverfahrens lassen sich unterschiedliche Stoffreinheiten erreichen.

Agglomeration ist das Zusammenfügen von kleinen Körnern, die zu größeren zusammenklumpen und somit in einen gröberen Größenbereich gelangen. In einigen Fällen handelt es sich beim Agglomerieren um einen unerwünschten Prozess, da Agglomerate Trennprozesse erschweren und die Produktqualität verschlechtern können.

Um das Agglomerieren zu vermeiden, sind in vielen Industrien Kontrollen notwendig, um eine gleichmäßige, feinkörnige Struktur im Granulat zu erreichen. Eine solche Maßnahme wäre zum Beispiel der Einsatz eines geeigneten Filtermittels. So kann Diatomeenerde (Kieselgur) neben seiner filterverstärkenden Funktion auch das Agglomerieren von Partikeln verhindern. Diatomeenerde findet wegen dieser Eigenschaften in der Lebensmittel- und Getränkeindustrie Anwendung. Ein anderes Beispiel eines Filtermittels ist Cellulose, die vor allem für die Produktion von Filtermembranen verwendet wird.

Abgesehen vom ungewollten Agglomerieren existieren Verfahren, die zu einer gewollten Agglomeration führen. So werden beim Sintern feste, feinkörnige Stoffe erhitzt, bis die Moleküle an den Teilchenoberflächen zusammenschmelzen und Verbindungen eingehen. Durch Sintern hergestellte Teile wie Sinterplatten, Sinterrohre und Sinterscheiben können hochporös sein und daher zur Filtration von Kraftstoffen oder Gas verwendet werden.

Ein weiteres Beispiel ist die aufbauende Granulation, die unter feuchten oder trockenen Bedingungen durchgeführt wird. In der pharmazeutischen Industrie werden aufbauende Granulationsverfahren eingesetzt, um Arzneimittelwirkstoffe zu kompaktieren, damit sie zu Tabletten gepresst werden können. Ein wichtiger Vorteil bei diesem Verarbeitungsverfahren ist die verbesserte Fließeigenschaft von Granulat im Vergleich zu feinen Pulvern.

Mechanische Trennverfahren – wozu sie bei Granulaten dienen

Grundlegend bei der weiteren Verarbeitung von Granulaten ist deren Reinheit. Um eine hohe Stoffreinheit von Granulaten zu gewährleisten, werden vorwiegend mechanische Trennverfahren eingesetzt. Dieser Schritt ist essenziell, um Kontaminanten zu entfernen und ein homogenes Produkt zu erzeugen. Die wichtigsten mechanischen Trennverfahren für Granulate sind:

- Sieben: Ein grundlegendes und häufig verwendetes Verfahren. Granulate werden nach Korngröße getrennt, indem sie durch Siebe und Siebgewebe mit unterschiedlichen Maschenweiten gesiebt werden.

- Luftklassierung (Windsichten): Granulate werden getrennt, indem sie durch einen Luftstrom aufgewirbelt werden. Aufgrund ihrer Dichte und Größe besitzen die Teilchen unterschiedliche Flugeigenschaften. Es entstehen also verschiedene Fraktionen von Granulaten, die auf ihren Flugeigenschaften basieren.

- Zentrifugieren: Ein Granulat liegt in Suspension vor und wird dann in einer Zentrifuge rotiert. Teilchen mit größerer Dichte haben eine höhere Fliehkraft und lagern sich daher weiter außen ab, während leichtere Partikel näher an der Rotationsachse verbleiben. Zentrifugation dient in der Industrie allerdings vorwiegend der Reinigung von Produkten, indem Verunreinigungen abgetrennt werden. Vielfalt hingegen herrscht im Bereich der Laborzentrifugation vor, wobei die zu trennende Suspension in Zentrifugenröhrchen abgefüllt wird.

- Flotation: Granulate mit unterschiedlichen spezifischen Gewichten können mittels Flotation aus einer Flüssigkeit getrennt werden. Leichtere Partikel schwimmen auf der Oberfläche, schwerere Partikel sinken schneller zu Boden.

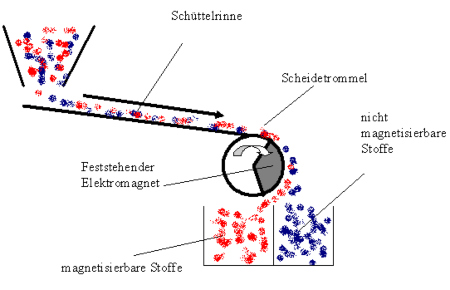

- Magnetabscheidung: Bestimmte Partikel im Granulat können von der Restfraktion getrennt werden, wenn sie magnetische Eigenschaften aufweisen. Diese Partikel werden von einem Magneten angezogen, während andere Partikel im Stoffstrom verbleiben.

Die genannten Trennverfahren sind grundsätzlich nicht auf Granulate beschränkt, werden für deren Trennung allerdings besonders häufig angewendet. Allgemein werden diese Verfahren genutzt, um homogene Granulate zu erzeugen.

Mechanische Trennverfahren sind für die meisten Industriebranchen der Verfahrenstechnik höchst relevant. Diverse Industriezweige machen sich mechanische Trennverfahren in Kombination mit Granulaten zunutze, etwa beim Herstellen von Medikamenten. Eingesetzt werden sie überdies im Bergbau, der Abfallwirtschaft und der chemischen Industrie.

Anwendungsbeispiele mechanischer Trennverfahren

Der Bergbau verwendet mechanische Trennverfahren, um wertvolle Mineralien zu gewinnen. Dazu werden Gesteinsbrocken zunächst gebrochen und gemahlen. Das entstehende gemischte Granulat wird danach mittels Siebmaschinen sortiert. Metalle wie Aluminium und Kupfer werden aus dem Granulat gewonnen und in der Metallurgie zu Blechen, Folien und anderen Materialien weiterverarbeitet.

Die Abfallwirtschaft nutzt mechanische Trennverfahren, um recycelbare Materialien von nicht recycelbarem Abfall zu trennen. Um Papier, Kunststoffe und Metalle unterschiedlichen Abfallströmen zuzuführen, sind Magnetseparation und Windsichtung in der Abfallwirtschaft besonders häufig vertreten. Kunststoffabfälle können nach erfolgtem Sortieren regranuliert und Metalle eingeschmolzen werden.

Die chemische Industrie nutzt mechanische Trennverfahren insbesondere, um Feststoffe aus Flüssigkeiten zu trennen. Durch den Einsatz von Filtern werden feste Partikel aus Flüssigkeiten oder Gasen herausgefiltert, während sich Partikel aus Flüssigkeiten auch mittels Zentrifugation trennen lassen.

Limitierungen in der Anwendung

Obwohl mechanische Trennverfahren in vielen Industriebranchen weit verbreitet sind, gibt es bestimmte Limitierungen und Herausforderungen, die bei ihrer Anwendung berücksichtigt werden müssen. Wenn Materialien komplexe Zusammensetzungen aufweisen, kann die effektive Trennung schwierig sein. Gleichfalls können Materialien ähnliche physikalische Eigenschaften aufweisen, was eine Trennung erschwert. Abhängig vom Ziel der Trennung können also chemische Trennverfahren notwendig sein, wie etwa beim chemischen Kunststoffrecycling.

In der Abfallwirtschaft ist die Trennung von gemischten Abfallströmen mittels mechanischer Verfahren einer der wichtigsten Aspekte. Dies ist jedoch besonders aufwendig, da genaue Kenntnisse über Material und Eigenschaften nötig sind, um den Sortierprozess zu optimieren. In diesem Zusammenhang sind vor allem Kunststoffe von Bedeutung. Die am häufigsten verwendeten Kunststoffe sind Polyethylen, Polypropylen, Polyvinylchlorid und Polystyrol. Um gemischte Kunststoffabfälle recyceln zu können, müssen diese Kunststoffarten zunächst sortiert werden, womit ein erheblicher Aufwand verbunden ist. Kein Wunder, dass laut dem Europäischen Parlament bislang nur 32,5 % der Kunststoffabfälle in der EU recycelt werden.

Außerdem neigen Kunststoffprodukte dazu während ihres Lebenszyklus nicht absichtlich zugegebene Substanzen (engl.: non-intentionally added substances, NIAS) zu akkumulieren, was deren Recycling erschwert. Insbesondere durch NIAS kommt es beim Verarbeiten von Kunststoffabfällen zum Abwärtsrecycling: Das entstehende Rezyklat hat verglichen mit Primärplastik verschlechterte Eigenschaften und eine verringerte Produktsicherheit. Beispielsweise können Lebensmittelverpackungen und Laborbedarf aus recyceltem Plastik für potenziell schädliche Verunreinigungen sorgen, sofern das Rezyklat nicht aufwendig gereinigt wird.

Dennoch ist die mechanische Verarbeitung von Kunststoffabfällen eine wichtige Technologie, da Produkte mit geringeren Reinheitsanforderungen auch aus mechanisch recyceltem Plastik hergestellt werden können. So haben einige Autohersteller bereits begonnen, recycelte Kunststoffe in ihren Fahrzeugen zu verbauen, um diese nachhaltiger zu produzieren. In diesem Fall steht das Material nicht in direktem Kontakt mit dem Menschen oder einem Erzeugnis, weshalb hier ein geringerer Anspruch an die Reinheit des Kunststoffs gestellt wird.

Bild-Quellen: Beitragsbild | © Sergey Ryzhov – stock.adobe.com Schematische Darstellung eines Magnettrommelabscheiders | © Maettchy, CC BY-SA 3.0 <http://creativecommons.org/licenses/by-sa/3.0/>, via Wikimedia Commons Pottasche-Flotationstank | © OlesiaRu – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin