Das Zeltdach des Münchner Olympiastadions ist eines der Wahrzeichen der Stadt und galt schon zu Baubeginn als wegweisende Architektur. Die Leichtigkeit und Transparenz ausstrahlende Konstruktion, die heute unter Denkmalschutz steht, wäre ohne den Kunststoff Polymethylmethacrylat (PMMA), besser bekannt als Acryl- oder Plexiglas®, nicht realisierbar gewesen. Aber nicht nur in der Architektur und dem Bauwesen schätzt man die Eigenschaften dieses Spezialkunststoffs, sondern unter anderem auch in der Optik, in der Medizin und der Auto- sowie Elektroindustrie.

Kunststoff oder Glas?

Die hervorragende Lichtdurchlässigkeit, die Bruchsicherheit, das geringere Gewicht im Vergleich zu Glas sowie die gute Beständigkeit gegenüber Witterungseinflüssen machten Acrylglas, bekannt unter dem Markennamen Plexiglas®, in den 1970ern zum Werkstoff der Wahl beim Bau des Zeltdachs für das Münchner Olympiastadion. In vielen Anwendungen kann das Material Glas ersetzen, aber worin unterscheiden sich herkömmliches Glas und „organisches Glas“ eigentlich?

Eigenschaften von Acrylglas: transparent und bruchfest

Auf den ersten Blick vielleicht erstaunlich, aber tatsächlich schlägt Acrylglas (PMMA) normales Glas in seiner Transparenz, also in der Lichtdurchlässigkeit. Diese liegt bei 92 %, während die Transparenz einer gewöhnlichen Fensterscheibe „nur“ bei 80 % liegt. Daher kann PMMA auch für transparente Scheiben mit sehr hohen Wandstärken eingesetzt werden. Unterwasseraquarien, die eine hohe Wandstärke haben müssen, aber gleichzeitig durchlässig sein sollen, damit Betrachter hindurchschauen können, werden aus Acrylglas hergestellt.

Das Material ist aber nicht nur transparenter als mineralisches Glas, es besitzt auch weitere praktische Eigenschaften, dazu gehört eine hohe Schlagzähigkeit, das heißt, es ist viel bruchsicherer als mineralische Gläser. Nachteilig wirkt sich die Tatsache aus, dass die Oberflächen von Acrylglas weniger kratzfest sind als Oberflächen von mineralischen Gläsern. Durch spezielle Material-Beschichtungen kann diese ungünstige Eigenschaft von Glas aus Acryl aber verbessert werden. Auch über einen langen Zeitraum behält Acrylglas seine Transparenz. Acrylglas vergilbt nicht und ist gegenüber Witterungseinflüssen und UV-Licht beständig.

Vor allem für optische Anwendungen wird PMMA eingesetzt

Acrylglas ist zwar kein sehr leichter Werkstoff, seine Dichte beträgt etwa 1,2 g/cm³, die Dichten von Polyethylen und Polypropylen liegen hingegen unter 1 g/cm³, aber gewöhnliches Fensterglas ist mit Dichten von 2,5 bis 2,6 g/cm³ mehr als doppelt so schwer wie der Stoff. Als Spezialkunststoff wird es auch für opto-medizinische Produkte eingesetzt.

So bestehen harte Kontaktlinsen daraus und auch intraokulare Linsen, die als künstliche Augenlinsen eingesetzt werden, um Fehlsichtigkeiten und die als „Grauer Star“ bekannte Linsentrübung zu korrigieren. Auch bruchsichere Brillengläser, wahlweise auch eingefärbt, wie zum Beispiel für Sonnenbrillen, werden heute fast ausschließlich aus Acrylglas gefertigt.

In der Elektrotechnik wird PMMA für LED-Flachbildschirme oder Leuchtpaneele eingesetzt, in der Lichttechnik haben sich Lichtleiter aus Acrylglas etabliert und Gläser längst ersetzt. Auch in der Photovoltaik sind die Plattenelemente oftmals aus Acrylglas, da hier Eigenschaften wie UV- und Witterungsbeständigkeit besonders gefragt sind.

Weiterhin setzt die Autoindustrie Kunststofflinsen für LED-Scheinwerfer ein oder nutzt den eingefärbten PMMA-Kunststoff für beständige Abdeckungen von Rück- und Blinklichtern. Transparente Schutzverglasungen für Maschinen oder Messgeräte, für Flüssigkeitsanzeiger oder auch Durchflussmesser werden ebenfalls daraus hergestellt und schließlich nutzt auch die Zahnmedizin PMMA für Prothesen und Zahnfüllungen.

Herstellungsverfahren von PMMA

Der Ausgangsstoff für die Produktion von Acrylglas ist Methacrylsäuremethylester (MMA), eine bei Raumtemperatur farblose, mit Wasser mischbare Flüssigkeit (Siedepunkte 101 °C). Die Polymerisation erfolgt industriell praktisch ausschließlich über einen radikalischen Polymerisationsmechanismus, bei dem typische Radikalbildner, wie Dibenzoylperoxid, eingesetzt werden, die bei leichter Wärmezufuhr homolytisch zerfallen und damit die Kettenreaktion starten.

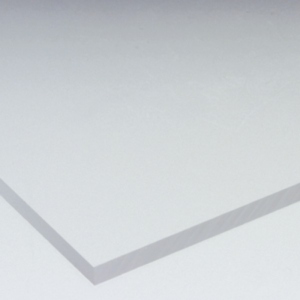

Das daraus erhaltene Polymer kann direkt weiterverarbeitet werden. Um hochwertige Acrylplatten zu erhalten, bietet sich der Einsatz des Kammerverfahrens an, bei dem flüssiges Methylmethacrylat zwischen zwei Silicatglasscheiben gegossen und anschließend auspolymerisiert wird. Die damit erhaltenen Kunststoffplatten haben eine sehr hochwertige Oberfläche. Je nach Verfahren und Know-how können große Platten hergestellt werden, die beispielsweise zu großflächigen Dach- und Fassadenverkleidungen verbaut werden.

Statt Platten zu gießen, können diese auch durch Aufschmelzen eines Polymethylmethacrylat-Granulats hergestellt werden. Dazu wird der thermoplastische Kunststoff zunächst im Extruder aufgeschmolzen und anschließend zu Platten gewalzt. Andere Halbzeuge, wie Rohre oder Stäbe und Profile, werden nach dem Aufschmelzen zu Strängen gepresst. Ob eine Acryl-Glasplatte oder ein anderes Acryl-Produkt gegossen oder durch Extrusion mit anschließendem Walzen hergestellt wurde, wird anhand von Produktkürzeln gekennzeichnet. GS bedeutet gegossen und XT bedeutet gewalzt.

Die Möglichkeiten der Weiterverarbeitung sind vielfältig

Halbzeuge aus PMMA können bei Temperaturen um die 100 °C erneut aufgeschmolzen und zu den gewünschten Endprodukten weiter verarbeitet werden. Allerdings gibt es eine Ausnahme: falls die mittlere Kettenlänge der Polymerketten zu hoch ist, müssen Halbzeuge bereits in der gewünschten Form polymerisiert werden, da sie nicht noch einmal aufgeschmolzen werden können. Der Grund: sehr lange Molekülketten verhaken sich untereinander und können durch Wärmezufuhr nicht mehr gelöst werden.

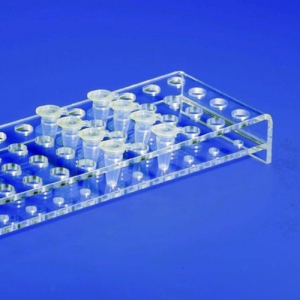

PMMA-Halbzeuge wie auch Produkte daraus lassen sich mit einer Vielzahl an Verfahren weiter bearbeiten. Dazu gehören die spanabhebenden, wie Bohren, Sägen oder Fräsen. Das Schneiden ist eher ungünstig und wird nur für sehr dünne Platten empfohlen. Als Schneidegerät können CO2-Laser eingesetzt werden.

Acrylglas, wie das unter dem Markennamen bekannte Plexiglas®, kann auch gebogen werden, wenn es auf Temperaturen zwischen 130 °C und 170 °C gebracht wird. Anschließend sollte das daraus entstandene Produkt getempert, also eine gewisse Zeit lang bei einer bestimmten Temperatur gehalten werden. Das Tempern verhindert, dass das Produkt seine Form nach einer Weile verliert.

Wie fast jeder thermoplastische Kunststoff kann auch Acrylglas geschweißt werden. Einfacher als das Schweißen, das einige Erfahrung erfordert, ist jedoch das Verkleben. Hierfür eignen sich besonders Sekundenkleber, wie die universellen Cyanacrylester-Kleber.

Außerdem können Plexiglas®- bzw. Acrylglasoberflächen graviert werden, durch Schleifen angeraut und damit durchscheinend oder durch Polieren hochglänzend gemacht werden. Hier ist darauf zu achten, keine Alkohole oder Lösungsmittel, wie Aceton, einzusetzen, denn diese greifen die Oberfläche an. Gegenüber Benzin und Ölen, Säuren und nicht zu hochkonzentrierten Laugen ist dieser thermoplastische Kunststoff dagegen unempfindlich.

… und wer hat das organische Glas erfunden?

Die Entwicklung von organischem Glas, dem Polymethylmethacrylat (PMMA), geht in Deutschland auf den Chemiker Otto Röhm (1876 – 1939) zurück, der 1907 zusammen mit dem Kaufmann Otto Haas (1872 – 1960) in Esslingen am Neckar die Chemische Fabrik Röhm & Haas gegründet hatte. Röhm hatte die Ergebnisse seiner 1901 an der Universität Tübingen geschriebenen Dissertation über „Polymerisationsprodukte der Acrylsäure“ aufgegriffen und das Potenzial seiner frühen Arbeit erfasst. Unter wesentlicher Mitarbeit seines ebenso vom Forscherdrang beseelten Laborleiters Walter Bauer (1893 – 1968) gelang ihm schließlich die Entwicklung eines „unzerbrechlichen organischen Glases“ bis zur Marktreife, das er 1933 zum Patent anmeldete. Auf der Pariser Weltausstellung 1937 erhielt er für sein Aufsehen erregendes Acrylglas mit dem Namen Plexiglas® den „Grand Prix“ und wurde mit einer Goldmedaille geehrt.

Röhm hatte schon frühzeitig auf dem US-Markt Fuß gefasst und 1909 in Philadelphia die Firma „Rohm and Haas“ gegründet. Als spätere Evonik-Tochter produziert die Evonik-Röhm GmbH, die 2019 von dem US-Finanzinvestment „Advent International Corporation“ übernommen wurde, seit Mitte der 1930er Jahre Acrylglas – und das bis heute unter dem weltweit bekannten Markennamen Plexiglas®.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin