« Was Pumpen in Chemieanlagen leisten »

Chemieanlagen sind komplexe Einrichtungen, die ein reibungsloses Zusammenspiel aller Komponenten benötigen, um einen sicheren und störungsfreien Betrieb zu gewährleisten. Chemikalienpumpen spielen dabei eine wichtige Rolle, denn sie müssen zuverlässig und sicher das Fördern von Medien leisten. Diese Pumpen sind in jeder modernen Chemieanlage in einer Vielzahl im Einsatz, sowohl für die Zuführung von flüssigen oder gasförmigen Reaktionskomponenten, als auch zur Förderung von Zwischenprodukten innerhalb der Anlagen sowie zum Ausschleusen von Endprodukten und nicht zuletzt auch zur geordneten Ableitung von Neben- und Abprodukten.

Anforderungen der Prozesschemie an moderne Chemikalienpumpen

Die chemische Industrie stellt naturgemäß besonders hohe Ansprüche an Pumpen, die in ihren Anlagen eingesetzt werden. Sie sind ständig aggressiven Medien und Chemikalien ausgesetzt, meist auch noch hohen Temperaturen und Drücken im hohen Bar-Bereich sowie abrasivem Verschleiß. Trotzdem muss eine Pumpe in einer Chemieanlage diesen Bedingungen gerecht werden und zuverlässig ihren Dienst tun. Hinzu kommen hohe Sicherheitsanforderungen an Chemiepumpen, um einen insgesamt störungsfreien, vor allem leckagefreien Betrieb zu garantieren. Neben der Leckagesicherheit müssen Pumpsysteme auch über Funktionen verfügen, die den sicheren Betrieb unterstützen, wie Überdruckschutz, Trockenlaufschutz und explosionsgeschützte Konstruktionen für den Einsatz in potenziell explosiven Atmosphären. Parallel dazu steigen die Anforderungen an den Umweltschutz und ebenso die an Energieeffizienz der Produktionsanlagen, weshalb vermehrt Chemikalienpumpen mit hohem Wirkungsgrad und niedrigem Energieverbrauch gefragt sind. Schließlich herrscht auch hier zunehmender Kosten-Druck, sodass die Wirtschaftlichkeit der eingesetzten Pumpen für Chemikalien einen an Bedeutung mehr und mehr zunehmenden Faktor darstellt.

Kreiselpumpen dominieren den Pumpenmarkt

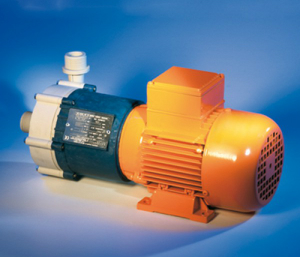

Mit einem geschätzten Anteil von 80 – 90 % sind Kreiselpumpen die weltweit am häufigsten eingesetzte Pumpen überhaupt. Sie wurde bereits 1689 von dem französischen Physiker Denis Papin (1647–1713) erdacht und funktioniert nach einem sehr einfachen Prinzip: Die am Saugrohr in die Pumpe eintretende Flüssigkeit wird von einem schnell rotierenden Pumpenrad erfasst, das mit einem Turbinenrad vergleichbar ist, und durch die Zentrifugalkraft zum Pumpenauslass, dem Druckrohr, gedrängt. Kreiselpumpen werden deshalb treffender auch als Zentrifugalpumpen bezeichnet. Die einfache, ventillose Konstruktion ist kostengünstig zu realisieren, die Zahl der möglichen Bauformen ist sehr vielfältig. Radial- und Axialpumpen sind dabei die häufigsten Konstruktionsformen. Im Betrieb zeichnen sich Kreiselpumpen durch kontinuierliche, stoßfreie Flüsse, geringe Störanfälligkeit und hohe Förderleistungen auch bei hohen Gegendrücken mit mehreren Bar aus. Deshalb sind sie auch zur Förderung von viskosen Flüssigkeiten und Feststoff-Suspensionen geeignet. Für die Pumpengehäuse und alle medienberührende Teile stehen korrosionsfeste Materialien zur Verfügung, wie Polypropylen (PP), Edelstahl oder Ethylen-Tetrafluorethylen (ETFE), wobei letzteres wegen seiner nahezu universellen chemischen Beständigkeit für fast alle Medien eingesetzt werden kann. In Bezug auf die Sicherheit müssen Kreiselpumpen vor allem bei ihrem Einsatz im Chemiebereich gegen Leckagen abgesichert sein. Deshalb werden im Bereich Chemikalienpumpen häufig magnetgekoppelte statt direkte Antriebe genutzt, die ohne Antriebswellen und damit ohne Dichtungen auskommen. Viele Aufgaben innerhalb von Chemieanlagen erfordern den diskontinuierlichen Einsatz von Chemikalienpumpen. Dazu gehören das Umfüllen von Flüssigkeiten, Chemikalien sowie das Entleeren von Tanks, Fässern und anderen industriespezifischen Behältern. In diesen Bereichen kommen mit Fasspumpen speziell dafür ausgelegte Kreiselpumpen zum Einsatz. Auch sie zeichnen sich durch entsprechend leistungsfähige Antriebe mit kurzen Anlaufzeiten sowie hohe Korrosionsfestigkeit aller medienberührenden Bauteile aus. Mit Fasspumpen für Chemikalien sind Förderleistungen von bis zu 200 l/min ohne weiteres zu erreichen. Zum Umfüllen von leichtentzündlichen Flüssigkeiten, wie Treibstoffen und halogenfreie Lösungsmitteln, ist eine explosionsgeschützte Pumpe als Sonderausführung erforderlich.

Kreiselpumpen für die Pharmaproduktion

Im Bereich der chemisch-pharmazeutischen Produktion werden an Chemikalienpumpen nicht nur hohe Ansprüche an technischer Leistung und Betriebssicherheit gestellt. Sie müssen zusätzlich auch den gesonderten Anforderungen bei der Arzneimittelherstellung genügen, die durch den Einsatz geprüfter, biokompatibler Kunststoffe für alle medienführenden Bauelemente jederzeit sichergestellt werden können. Die große Bauartvielfalt von Kreiselpumpen, die problemorientierte Anpassungen ermöglicht, ihre Robustheit und ihre einfache Konstruktion sind gewichtige Gründe für ihren bevorzugten Einsatz auch in diesem sensiblen Bereich.

Verdrängerpumpen – alternative Chemiepumpen für spezielle Fälle

Zahnradpumpen, Kolbenpumpen und Schlauchpumpen sind Alternativen zu den in der Chemieindustrie vorrangig eingesetzten Kreiselpumpen. Sie alle funktionieren auf dem Verdrängungsprinzip, bei dem ein Verdrängungskörper in einer abgeschlossenen Kammer Volumenänderungen hervorruft.

Das bekannteste Beispiel für eine Verdrängerpumpe ist die Kolbenpumpe, bei der ein passgenauer Kolben als Verdrängungskörper in einem Zylinderrohr wirkt. Derartige Chemikalienpumpen werden hauptsächlich für kleine Förderströme bei hohen Drücken eingesetzt, wie in Elektrophorese- und HPLC- Analysensystemen. Als selbstansaugende Pumpen erreichen sie gute Wirkungsgrade, haben allerdings den Nachteil, dass die Förderung dieser Chemikalienpumpen nicht kontinuierlich erfolgt, sondern stoßweise und damit Druckspitzen unvermeidlich sind. Deshalb sind Doppelkolbenpumpen eine gegenüber Einkolbenpumpen günstigere Bauvariante, die nahezu stoßfreie Förderströme liefern.

Zahnradpumpen gehören ebenfalls zu den selbstansaugenden Chemikalienpumpen. Zwei sich gegensätzlich drehende Zahnräder, die an der Ansaugseite der Pumpe ineinander greifen, sorgen dabei für pulsationsfreies Fördern. Pulsation bezeichnet die variierenden Druckänderungen und Flussraten, die in einem Fördersystem auftreten können, was oft durch den zyklischen Betrieb der Pumpe für Chemikalien verursacht wird. Bei vielen Arten von Pumpen, insbesondere bei solchen mit oszillierenden oder rotierenden Teilen, ist die Förderung von Flüssigkeiten mit einer gewissen Pulsation verbunden. Auch wenn Zahnradpumpen eher als Exoten unter den Chemikalienpumpen gelten, werden sie gern als Dosierpumpen eingesetzt, da sie sehr zuverlässig sind und eine hohe Dosiergenauigkeit ermöglichen. Vor allem können Zahnradpumpen innerhalb eines großen Viskositätsbereichs eingesetzt werden, wo andere Chemikalienpumpen bereits versagen, wie beispielsweise bei der Synthese von Polymeren.

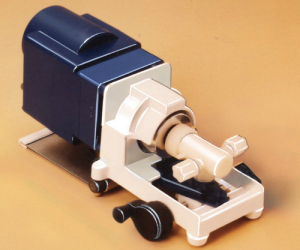

Schlauchpumpen schließlich gehören zu den einfachen Verdrängerpumpen. Als Chemikalienpumpen werden sie hauptsächlich im Labor für die Flüssigchromatographie im Niederdruckbereich und zur Sterilfiltration eingesetzt. In der Prozesstechnik finden sie sich gelegentlich auch für die Förderung von Chemikalienlösungen oder von feststoffbelasteten Waschwässern aus Chemiereaktoren. In der Biotechnologie werden sie aufgrund ihrer schonenden Förderweise gern zum Fördern von Fermenterbrühen und anderen bioaktiven Lösungen verwendet.

Nur selten werden heute noch Wasserstrahlpumpen benutzt, weil sie wegen ihres hohen Trinkwasserverbrauchs nicht mehr zeitgemäß sind. Bei diesem System saugt Wasser als sogenanntes Treibmedium mit hoher Geschwindigkeit ein zweites Medium an. In der Labortechnik dienen Wasserstrahlpumpen gelegentlich noch zum Absaugen von Flüssigkeiten oder Gasen sowie zur Erzeugung eines Vakuums, das jedoch stark von der Wassertemperatur und damit dem jeweiligen Dampfdruck des Wassers abhängig ist. Bei einer Wassertemperatur von 10° C können im Idealfall 12,3 hPa (9,2 mm Hg) erreicht werden, bei 20° C nur noch 23,4 hPa (17,5 mm Hg).

Membranpumpe – Verdrängerpumpe für Spezialfälle

Membranpumpen sind ebenfalls Verdrängerpumpen. Sie kommen als Chemikalienpumpen vor allem für die Förderung korrosiver oder aggressiver Flüssigkeiten, wie Laugen und Säuren, zum Einsatz. Ihre Vorteile gegenüber anderen Pumpentypen bestehen zunächst in der hermetischen Ausführung, denn konstruktionsbedingt ist das zu fördernde Medium durch eine chemikalienfeste Membran vom eigentlichen Antrieb abgetrennt, wodurch Probleme, wie Korrosion oder Leckagen, sich auch im langfristigen Betrieb minimieren. Die Verwendung von leitfähig ausgerüsteten Kunststoff-Membranen ermöglicht zudem ihren Einsatz als Chemikalienpumpe in explosionsgeschützten Bereichen und für die Förderung brennbarer Flüssigkeiten. Schließlich treten die bei Verdrängerpumpen unvermeidbaren Druckstöße bei Membranpumpen kaum noch merklich in Erscheinung. Der Wirkungsgrad von Membranpumpen kann variieren, liegt aber oft in einem Bereich von etwa 30% bis 70%. Es ist wichtig zu beachten, dass dieser Wert stark abhängig von den spezifischen Einsatzbedingungen und der Konstruktion der Pumpe ist. Bei einigen spezialisierten oder optimierten Pumpen für Chemikalien kann der Wirkungsgrad deutlich höher liegen.

Sicherheit durch Überwachungs- und Steuerungssysteme sind für alle Chemikalienpumpen innerhalb von chemischen Prozessanlagen wichtige Komponenten. Vor allem für automatisierte Pumpensysteme mit externen Ansteuerungen gehören integrierte Fehlermelder inzwischen zum Standard. Bei Dosier- oder Fasspumpen überwachen zusätzliche Durchflussmesser die Volumenzugaben, die ihre sichere Handhabung garantieren.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin