Unter der Bezeichnung Polyolefine werden Polymere zusammengefasst, die aus Alkenen wie Ethen, Propen, Buten, 2-Methylpropen und 4-Methyl-1-penten hergestellt werden. Polyolefine sind gesättigte Kohlenwasserstoffe, die sich durch eine geringe Dichte, gute chemische Beständigkeit, geringe Wasseraufnahme und gute elektrische Isolation auszeichnen. Polyolefine sind teilkristalline Thermoplaste, lassen sich leicht verarbeiten und preisgünstig herstellen. Sie haben den größten Anteil an der gesamten Kunststoffproduktion und werden auch als Standard- oder Massenkunststoffe bezeichnet.

Zu den Polyolefinen zählen Polyethylen (PE), Polypropylen (PP), Polybutylen (PB), Polyisobutylen (PIB) und Polymethylpenten (PMP). Aus diesen kostengünstig herzustellenden Polymeren werden zahlreiche unterschiedliche Kunststoffartikel gefertigt, wie Schläuche, Kunststoffplatten, Umverpackungen und Folien, Gehäuse von Haushalts- und Elektronikgeräten oder Kunststoffbehälter.

Polyethylen – der häufigste Massenkunststoff

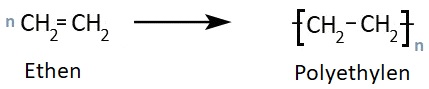

Polyethylen wird durch Polymerisation von Ethen, auch Ethylen genannt, hergestellt und ist das Polyolefin mit der einfachsten Wiederholungseinheit (-C2H4-)n.

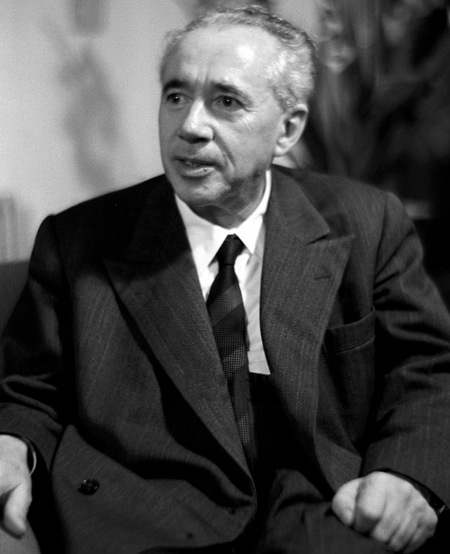

Dieses Polymer wurde bereits 1898 von dem deutschen Chemiker Hans von Pechmann (1850 – 1902) entdeckt. Die großtechnische und wirtschaftliche Produktion des Massenkunststoffs gelang jedoch erst in den 1950er Jahren mit der Entdeckung der sogenannten Ziegler-Natta-Katalysatoren durch Karl Ziegler (1898 – 1973) und den Italiener Giulio Natta (1903 – 1979). Beide wurden dafür im Jahre 1963 mit dem Nobel-Preis für Chemie ausgezeichnet.

Polyethylen mit wenig verzweigten Polymerketten besitzt die höchste Dichte zwischen 0,94 und 0,97 g/cm3 und die höchste Kristallinität mit einem Anteil zwischen 60 und 80 %. Es wird als PE-HD oder HDPE bezeichnet, wobei HD für die Abkürzung „high density“ (hohe Dichte) steht.

Polyethylen mit stark verzweigten Polymerketten hat hingegen eine geringere Dichte zwischen 0,915 und 0,935 g/cm3, und die Kristallinität liegt zwischen 40 und 50 %. Es wird mit PE-LD oder LDPE für „low density“ Polyethylen (geringe Dichte) gekennzeichnet.

Es zeigt eine niedrigere Gas- und Wasserdampfdurchlässigkeit als die meisten Kunststoffe, lediglich für Sauerstoff und Kohlenstoffdioxid ist es durchlässig und nimmt nur wenig Wasser auf. Mit einem Schmelzpunkt zwischen +130 °C und +145 °C lassen sich beide Polyethylentypen leicht verarbeiten, können aber nur in einem begrenzten Temperaturbereich bis +80 °C dauerhaft eingesetzt werden.

LD-Polyethylen besitzt gegenüber HD-Polyethylen eine geringere Festigkeit, Steifigkeit und Härte, dafür jedoch eine höhere Dehnbarkeit und Flexibilität. Es wird hauptsächlich als Folienmaterial in der Verpackungsindustrie eingesetzt, aber auch für flexible Kunststoffschläuche kommt LDPE zum Einsatz. Rohrleitungen, Polyethylen-Schläuche für Druckanwendungen und Behälter werden dagegen meist aus HD-Polyethylen gefertigt.

In Deutschland betrug der Anteil an Polyethylen 28 % aller verbrauchten Kunststoffe. Weiterführende Informationen zu diesem Polyolefin sind in unserem Magazinartikel Polyethylen – der am häufigsten gebrauchte Kunststoff zu finden.

Polypropylen – der zweithäufigste Massenkunststoff

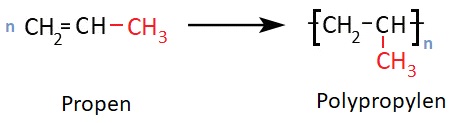

Ausgangsstoff für die Synthese von Polypropylen (PP) ist Propen. Die Wiederholungseinheit dieses Polyolefins unterscheidet sich von der des Polyethylens durch eine Methyl-Seitengruppe.

Polypropylen wurde 1951 zum ersten Mal von den US-Amerikanern J. Paul Hogan (1919 – 2012) und Robert Banks (1921 – 1989) synthetisiert. Wie im Fall von PE erfolgte die großtechnische Produktion ebenfalls erst nach Einführung der Ziegler-Natta-Katalysatoren.

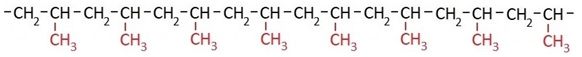

Je nach Polymerisationsbedingungen können die Methylgruppen unterschiedlich angebunden sein, wie die nachstehenden Formelbilder veranschaulichen. Sind die Methylgruppen auf einer Seite der Polymerkette gleichmäßig angeordnet, dann spricht man von isotaktischem Polypropylen.

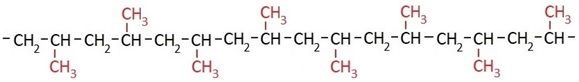

Bei syndiotaktischem Polypropylen sind die Methylgruppen auf beiden Seiten alternierend angeordnet:

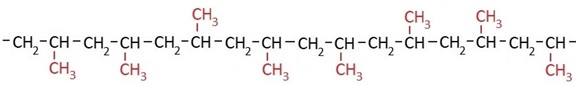

PP mit zufällig angeordneten Methylgruppen nennt man ataktisches Polypropylen:

Die Methylgruppen des Polypropylen bedingen im Vergleich mit Polyethylen eine höhere Chemikalienbeständigkeit und bessere mechanische Eigenschaften. PP kann bei Temperaturen bis +121 °C eingesetzt werden. Da PP als physiologisch unbedenklich gilt und gut formbar ist, eignet es sich vor allem für Lebensmittelverpackungen, wie für Joghurt-, Quark- und Margarinebecher, zum Beschichten von Pappmaterialien für Milch- und Getränkepacks und Verschlüsse für Getränkeflaschen.

Im Medizinbereich werden vorwiegend Einwegartikel aus Polypropylen genutzt, wie Spatel und Spritzen. Darüber hinaus dienen PP-Fasermaterialien als Filter- und Siebgewebe, beispielsweise in OP-Masken als Partikelfilter.

In technischen Bereichen sind Kunststoff-Rohre und Schläuche aus Polypropylen unverzichtbar geworden, aber ebenso auch metallfreie Kleinteile wie Kunststoff-Schlauchverbinder und Befestigungselemente, wie Unterlegscheiben, Kunststoff-Schrauben und Scharniere.

Für den Automobilbau haben sich günstig zu produzierende Karosserie-Formteile bewährt. Hierfür werden dem eingefärbten Kunststoff meist noch Füllstoffe zugesetzt, wie Glas- oder Kohlenstofffasern, um die Festigkeit des Materials zu erhöhen.

Mit einem Anteil von 17 % liegt Polypropylen auf Platz zwei der 2017 in Deutschland verbrauchten Kunststoffe. Weitere Informationen zu Polypropylen sind in unserem Magazinartikel Polypropylen: Ein vielseitiger Kunststoff zu finden.

Polybutylen

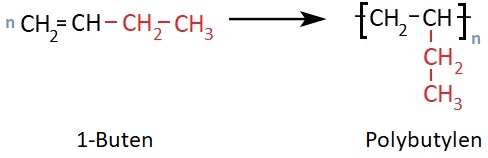

Polybuten (PB), auch Polybutylen genannt, wird durch Polymerisation von 1-Buten erhalten. Dieses Polymer besitzt als Seitenkette eine Ethylgruppe. Wie bei Polypropylen sind die Seitenketten überwiegend isotaktisch angeordnet, also auf einer Seite der Polymerkette.

Polybuten wurde erstmals 1954 von dem italienischen Chemiker Giulio Natta synthetisiert und 1964 durch die Chemische Werke Hüls AG unter dem Namen Vestolen® BT auf den Markt gebracht.

PB ist ebenfalls physiologisch unbedenklich, schallhemmend und zeichnet sich durch eine hohe Zeitstandfestigkeit aus. Das bedeutet, dass es eine lange Zeit einem konstanten Druck und einer konstanten Temperatur oberhalb der Übergangstemperatur standhält bevor es bricht.

Anwendung findet Polybuten hauptsächlich als Material für Kunststoff-Rohre in Fußboden- und Flächenheizungen, in der Trinkwasserinstallation, in Druckrohrleitungssystemen sowie in Nah- und Fernwärmeleitungen.

Polyisobutylen

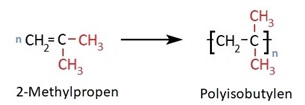

Das Monomer 2-Methylpropen, auch Isobuten genannt, ist der Ausgangsstoff für die Synthese von Polyisobutylen mit dem Kurzzeichen PIB. 1931 wurde der damaligen Badischen Anilin- und Sodafabrik BASF SE in Ludwigshafen-Oppau das Patent für die Polymerisation von Isobuten zu Polyisobuten erteilt. Es wird seit 1938 unter dem Handelsnamen Oppanol® produziert.

Polyisobutylen hat eine ähnliche Struktur wie Polypropylen ist jedoch durch die Besetzung jedes zweiten Kohlenstoffatoms mit zwei Methylgruppen sehr viel sperriger aufgebaut.

Die Folge davon ist, dass je nach Polymerisationsgrad nur zähflüssige Öle oder kautschukartige, plastische Massen erhalten werden, jedoch keine festen Polymere. Aber auch sie sind heute begehrte Polyolefin-Produkte.

Niedermolekulare Polymere wie PIB finden hauptsächlich als Schmieröle oder Schmiermittelzusatz Verwendung und können dauerhaft in einem Temperaturbereich von -30 °C bis +65 °C eingesetzt werden. Höhermolekulare Polymere kommen als witterungsbeständige Pasten und Dichtungsmassen für großflächige Verglasungen an Gebäuden und für langlebige Kabelummantelungen zum Einsatz.

Polymethylpenten

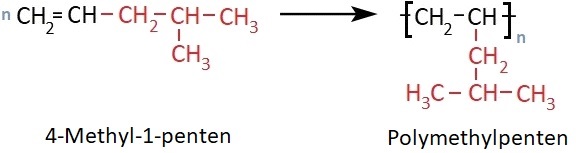

Polymethylpenten mit dem Kürzel PMP wird durch Polymerisation von 4-Methyl-1-penten gewonnen. Es unterscheidet sich von Polypropylen dadurch, dass die Methylgruppe durch eine Isobutylgruppe ersetzt ist.

Polymethylpenten wurde 1956 von Giulio Natta erstmalig synthetisiert. Von dem britischen Chemiekonzern Imperial Industries (ICI) wurde PMP zur Produktionsreife weiterentwickelt und 1967 unter dem Handelsnamen TPX® auf den Markt gebracht.

Polymethylpenten verfügt über eine ähnliche chemische Beständigkeit wie Polypropylen und kann dauerhaft bei Temperaturen bis zu +120 °C eingesetzt werden. Die Dichte von PMP beträgt wegen der ausladenden Isobutylgruppe im Molekül jedoch nur 0,83 g/cm3. Es besitzt damit die geringste Dichte aller technischen Kunststoffe.

Der spezifische Widerstand ist annähernd 100-mal höher als der aller anderen Polyolefine. PMP besitzt eine sehr hohe Feuchtigkeits- und Gaspermeabilität, die 10-mal höher ist als die von Polyethylen. Hervorragend sind auch die Antihafteigenschaften dieses Werkstoffs, die mit denen von Polytetrafluorethylen (PTFE) vergleichbar sind.

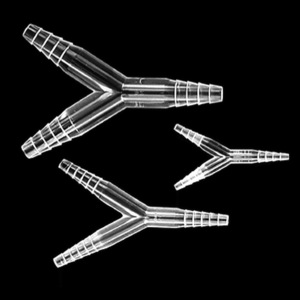

Verwendung findet PMP als Material für Laborutensilien, wie Petrischalen, Trichter, Messzylinder, Verpackungsdosen und Bechergläser, als Folien und Behälter für die Lebensmittelindustrie. PMP wird weiterhin zu glasklaren Schlauchtüllen und Reduzierverbindern für die Chemietechnik verarbeitet. Nähere Informationen sind unserem Magazinartikel PMP: Kunststoff mit besonderen Eigenschaften zu finden.

Recycling von Polyolefinen

Polyolefine sind im Vergleich mit anderen Kunststoffen preisgünstig, da sie aus relativ einfachen Olefinen produziert werden, die beim Steamcracken anfallen. Sie gelten als umweltverträglich, da sie recycelt werden können. Ein Kunststoff muss jedoch einen Reinheitsgrad von mindestens 96 % aufweisen, um recyclefähig zu sein.

Derzeit wird etwa die Hälfte der anfallenden Polyolefin-Kunststoffabfälle werkstofflich recycelt, der Rest wird thermisch verwertet. Der Verband „Polyolefin Circular Economy Platform” (PECP), ein Forum für alle Beteiligten an der Polyolefin-Wertschöpfungskette, hat es sich zum Ziel gesetzt hat, die Kreislaufwirtschaft für Polyolefine voranzutreiben. Als Ziele wurden unter anderem formuliert, die Sammel- und Sortiersysteme zu optimieren und bis 2030 etwa 75 % der Polyolefin-Verpackungen zu recyclen.

Eine höhere Recyclingquote kann durch bessere Trennverfahren der Kunststoffabfälle erreicht werden. Forscher der Universität Aarhus haben in Zusammenarbeit mit den dänischen Unternehmen Vestforbrænding, Dansk Affaldsminimering Aps und PLASTIX eine „neue Kameratechnologie entwickelt, die den Unterschied zwischen 12 verschiedenen Kunststoffarten erkennen kann“[1] – mit einer höheren Genauigkeit als die derzeit verwendete Nah-Infrarot-Spektroskopie (NIR). Damit kann eine höhere Reinheit der getrennten Kunststoffabfälle erzielt werden.

Einen anderen Ansatz verfolgt die trinamiX GmbH, eine Tochtergesellschaft der BASF AG und Anbieter von mobiler Spektroskopie. Sie bietet ein „Handheld-Kit“ an, das einen mobilen NIR-Spektrometer, ein Smartphone, die Datenanalyse in der trinamiX Spektroskopie-Cloud, den Echtzeit-Zugang zu den Ergebnissen über eine mobile App und die Dokumentation der Ergebnisse im Kundenportal umfasst[2]. Damit wird die Trennung von Kunststoffabfällen auch in Regionen ermöglicht, die nicht über Sortiertechnologien verfügen. Auch der Trend der Kunststoffindustrie zum Inhouse-Recycling und in eigenen Regranulieranlagen Produktionsabfälle aufzubereiten, ist ein wichtiger Beitrag für die Polyolefin-Kreislaufwirtschaft.

Text-Quellen: [1]: https://www.chemie.de/news/1174212/durchbruch-bei-der-trennung-von-kunststoffabfaellen.html [2]: https://www.basf.com/global/de/media/news-releases/2022/11/p-22-400.html Bild-Quellen: Beitragsbild | © danielskyphoto – stock.adobe.com Giulio Natta | Unknown (Mondadori Publishers), Public domain, via Wikimedia Commons Kunststoffabfälle | © arnaudmartinez – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin