Kautschuk war bereits bei den Mayas bekannt, die daraus wasserdichte Gefäße und elastische Bälle herstellten und zum Kleben von Schuhen verwendeten. Gewonnen wird er durch Anritzen des Kautschukbaums, wodurch eine Flüssigkeit freigesetzt wird, die als Milchsaft oder Latex bezeichnet wird. Die Flüssigkeit wird in Behältern aufgefangen und weiterverarbeitet. Latex enthält 25 bis 35 % Kautschuk. Die Bezeichnung Kautschuk leitet sich vom indianischen „cao“ für Baum und „ouche“ für Träne ab.

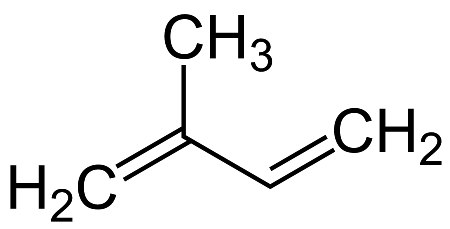

Ein Kautschukmolekül besteht aus 3.000 bis 10.000 Isopren-Einheiten. Die chemisch korrekte Bezeichnung von Isopren ist 2-Methylbuta-1,3-dien, die Strukturformel ist in nachfolgender Abbildung gezeigt.

Das Material ist weich und sehr elastisch, bei 0 °C wird es hart, über +150 °C klebrig und zerfließt. In Benzin, chlorierten Kohlenwasserstoffen und Ölen ist es löslich. Durch die in den Isopren-Einheiten enthaltenen Doppelbindungen ist es reaktiv und wird durch Luftsauerstoff und UV-Strahlung angegriffen.

Früher verstand man unter Kautschuk nur Naturkautschuk, heute gehören zu dieser Gruppe auch Polymere, die sich wie Naturkautschuk durch Vulkanisation aus einem überwiegend plastischen in einen gummielastischen Zustand überführen lassen. In der technischen Anwendung werden die Vulkanisate von Natur- und Synthesekautschuken als Gummi oder Elastomere bezeichnet.

Kautschuk – ein gummielastischer Kunststoff

Nach DIN 53 501 „ist Kautschuk ein unvernetztes, aber vernetzbares Polymer mit gummielastischen Eigenschaften“[1]. Dabei bedeutet gummielastisch, dass ein Stück Gummi wieder in seine ursprüngliche Form zurückkehrt, wenn man es verform – wie zum Beispiel durch Drehen, Ziehen oder Biegen – und dann wieder loslässt.

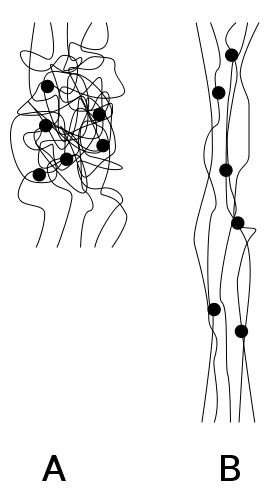

Die Knäuel erlauben eine große Beweglichkeit der nur weitmaschig vernetzten Polymerketten. Bei mechanischer Belastung werden die Polymerketten gestreckt und das Material dehnt sich als Gesamtes aus. Bei Entlastung verknäulen sich die Polymerketten wieder, das Material zieht sich zusammen.

Bei der Herstellung von Elastomeren werden Kautschuke mit verschiedenen Stoffen gemischt, in die gewünschte Form gebracht und anschließend vulkanisiert. Solche Kautschukmischungen bestehen aus mehreren Kautschuken oder Mischungen aus Kautschuken und anderen Kunststoffen, den sogenannten Blends, und Zusatzstoffen wie Weichmachern, Füllstoffen, Verarbeitungshilfsmitteln und Alterungsschutzmitteln.

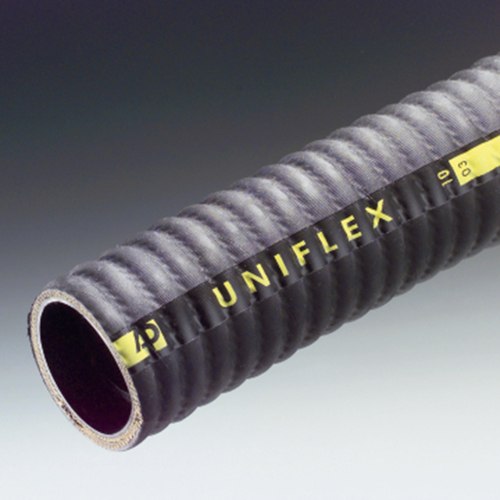

Die Vulkanisation kann mit Schwefel, Peroxiden oder Infrarot-Strahlung erfolgen. Gummis mit niedrigem Vernetzungsgrad werden Weichgummi genannt, solche mit hohem Vernetzungsgrad Hartgummis. Ein sehr hoher Vulkanisationsgrad führt zu Duroplasten. Gummielastische Elastomere werden heute zur Fertigung für Gummischläuche, Dichtungen und Halbzeuge wie Gummiplatten und Gummimatten eingesetzt.

Kautschukgruppen: Naturkautschuk vs. Synthesekautschuk

Man unterscheidet Naturkautschuk, abgekürzt NR aus dem englischen „natural rubber“ und Synthesekautschuk, abgekürzt SR aus dem englischen „synthetic rubber“, synthetisch hergestellte Elastomere.

Synthesekautschuk wird durch Polymerisation von Monomeren hergestellt. Bei der Polymerisation einheitlicher Monomere nennt man das Produkt Homopolymer. Werden zwei verschiedene Monomere polymerisiert, spricht man von Copolymeren, bei der Polymerisation drei verschiedener Monomere von Terpolymeren.

DIN ISO 1629 regelt die internationalen Kurzbezeichnungen der verschiedenen Synthesekautschuktypen aufgrund des chemischen Aufbaus der Hauptkette. Nach diesem System erhält der Gummi eine Kurzbezeichnung aus zwei bis fünf Buchstaben. Der jeweils letzte Buchstabe charakterisiert die chemische Zusammensetzung der Polymerkette und gilt als Gruppenkennzeichen. Die ersten Buchstaben kennzeichnen hingegen das oder die Monomere, aus denen der Gummi besteht.

Gummis sind in acht verschiedene Gruppen eingeteilt: Gummis mit gesättigter Polymerkette gehören zur Gruppe M, solche mit ungesättigter Polymerkette zur Gruppe R. Enthält die Hauptkette Stickstoffatome, wird der Gummi der Gruppe N zugeordnet, bei Anwesenheit von Sauerstoff der Gruppe O, bei Gegenwart von Schwefel der Gruppe T. Sind in der Hauptkette Phosphor und Stickstoff vorhanden, zählt der Gummi zur Gruppe Z, bei Anwesenheit von Kohlenstoff, Stickstoff und Sauerstoff zur Gruppe U. Gruppe Q steht für Siloxan-Gruppen in der Polymerkette.

Bei den Kautschuk-Kurzzeichen können die ersten Buchstaben einen Hinweis auf die Anwesenheit bestimmter Atome oder Atomgruppen in der Seitenkette geben wie zum Beispiel C für chlorierten, B für bromierten oder X für carboxylierten Kautschuk. Kautschuke der Gruppen R und M haben den größten Anteil an den verarbeiteten Gummis.

Gummis der Gruppe R

Gummis der Gruppe R mit Doppelbindungen in der Hauptkette werden durch Polymerisation von mindestens einem Dien hergestellt. Ein Dien ist eine Kohlenwasserstoffverbindung mit zwei Doppelbindungen.

Im Fall von 1,3-Butadien sind diese konjugiert, das bedeutet, dass die beiden Doppelbindungen durch eine Einfachbindung getrennt sind. Eine Doppelbindung nimmt an der Polymerisation zur Verlängerung der Kette teil, die andere verbleibt in der Seitenkette. Die Vernetzung kann über die Haupt- oder Seitenkette erfolgen. Wichtige Gummis, die der Gruppe R angehören, sind Naturkautschuk (NR), Butadien-Kautschuk (BR), Chloropren-Kautschuk (CR), Isopren-Kautschuk (IR), Acrylnitril-Butadien-Kautschuk (NBR), Styrol-Butadien-Kautschuk (SBR), und Isobuten-Isopren-Kautschuk (IIR, Butylkautschuk).

Gummis der Gruppe M

Gummis der Gruppe M, abgeleitet von „Methylen“, werden auch Olefin-Kautschuke genannt. Da die Hauptkette keine Doppelbindungen enthält, kann die Vernetzung nicht an der Hauptkette erfolgen, sondern verläuft über die Seitenkette. Am wirtschaftlich bedeutendsten ist Ethylen-Propylen-Dien-Kautschuk (EPDM), ein Terpolymer aus Ethylen, Propylen und einem Dien. Andere Vertreter der Gruppe M sind Polychlortrifluorethylen-Vinylidenfluorid-Copolymer, abgekürzt CFM und besser bekannt als Fluorkautschuk, Ethylen-Propylen-Copolymer (EPM), Chlorsulfoniertes Polyethylen (CSM), Ethylen-Vinylacetat-Copolymer (EVM) und Kautschuk mit Fluor oder Fluoralkoxy-Gruppen an der Polymerkette (FPM).

Allzweck-Kautschuke und Spezialkautschuke

Nach W. Baumann[1] werden Gummis nach ihrem Marktanteil eingeteilt in universell verwendbare Kautschuke, sogenannte Allzweck-Kautschuke, Spezialkautschuke und Spezialitäten. Allzweck-Kautschuke besaßen 1998 am westeuropäischen Markt einen Anteil von etwa 64 %. Zu ihnen gehören die Gummis NR, SBR, BR und IR. Der Anteil der Spezial-Kautschuke, zu denen EPDM, IIR, CR und NBR zählen, betrug 33 % und die Spezialitäten wie Fluor- und Silikon-Kautschuke, CSM und EVM kamen auf knapp 3 %.

Eigenschaften und Verwendung von Allzweck-Kautschuken

SBR, der unter dem Handelsnamen Buna S® angeboten wird, hat den größten Anteil unter den Allzweck-Kautschuken. Er ist preiswert, besitzt eine bessere Alterungs- und Hitzebeständigkeit als Naturkautschuk, jedoch schlechtere elastische Eigenschaften. Etwa 50 % der Gesamtproduktion wird in der Reifenindustrie verarbeitet. Weitere Anwendungsbeispiele sind Transportbänder, Sohlen, Walzen, Fördergurte, aber auch pharmazeutische, chirurgische und sanitäre Artikel und Lebensmittelbedarfsgegenstände.

BR, mit dem Handelsnamen Buna N® verfügt über eine hohe Elastizität, hervorragende Abriebfestigkeit und eine ähnliche Festigkeit wie NR. Fast 90 % der BR-Produktion wird im Reifensektor verwendet. Wegen seiner hohen Abriebfestigkeit kommt er in Transportbändern und Schuhsohlen zum Einsatz.

IR, die synthetische Variante des Naturkautschuks, weist eine sehr geringe Gasdurchlässigkeit und eine hohe Beständigkeit gegen Sauerstoff auf, jedoch nur eine geringe Beständigkeit gegen Öle und Fette.

Eigenschaften und Verwendung von Spezial-Kautschuken

NBR, mit dem Handelsnamen Perbunan®, zeichnet sich von allen Gummis durch die höchste Beständigkeit gegen Kraftstoffe, Fette und Öle aus. Er wird dort eingesetzt, wo neben dieser Beständigkeit gute mechanische Eigenschaften, gute Alterungsbeständigkeit bei erhöhten Temperaturen und gute Abriebfestigkeit gefragt ist. Hauptanwendungsgebiete sind gegen Öl und Kraftstoff beständige Dichtungen sowie Mineralölschläuche und Kraftstoffschläuche.

Auch bei der Herstellung von Hähnen und Ventilen, Membranen, Kupplungs- und Bremsbelägen, Transportbändern, Arbeitsschuhen, Moosgummi und Zellgummi sowie die Lebensmittelindustrie bei der Verarbeitung fetthaltiger Produkte spielt er eine wichtige Rolle.

Durch Hydrieren erhält man hydrierten NBR, Kurzbezeichnung HNBR, der eine höhere Verschleißfestigkeit und eine bessere Ozonbeständigkeit besitzt als NBR. Allerdings ist HNBR sehr viel teurer als NBR.

EPDM, unter dem Handelsname Keltan® erhältlich, gilt wegen seiner Langlebigkeit als nachhaltiger Werkstoff. Aufgrund der gesättigten Hauptkette ist das Polymer beständig gegen Temperaturbelastungen bis +120 °C und Oxidation. Weiterhin verfügt er über eine hohe Wetter-, Alterungs- und Ozonbeständigkeit sowie gute chemische Beständigkeit. Im Bausektor wird er für Dichtungsprofile für Fenster und Fassaden, Dichtungsfolien und -planen für Dächer, Wasserbecken und Teichfolien verwendet. Weitere Anwendungsbeispiele sind Dichtungen für Trinkwasser und Abwasser, EPDM-Schläuche, Zellkautschuk und Moosgummi und Isolationen für Niederspannungsleitungen.

CR, besser bekannt als Neopren®, zeigt eine bessere Witterungs-, Ozon- und Wärmebeständigkeit als NR, NBR und SBR, jedoch geringer als HNBR oder EPDM. Wo neben diesen Eigenschaften gute Flammwidrigkeit gefordert ist, kommt CR zum Einsatz. Dieser Gummi wird für Fenster- und Bauprofile, Auskleidungen und Kabelummantelungen, Reifen, Antriebsriemen, Schläuche und Dichtungen sowie Handschuhe für Laborarbeiten verwendet. Bekannt sind auch Neopren-Anzüge für den Wassersport.

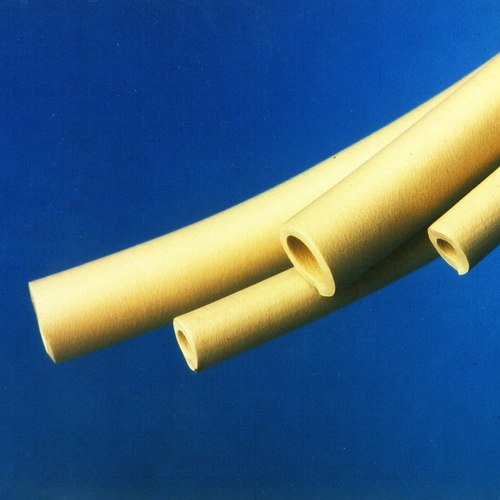

IIR, unter dem Handelsnamen Polysar Butyl® angeboten, zeichnet sich durch eine sehr geringe Gasdurchlässigkeit, gute Dämpfungseigenschaften, hohe elektrische Isolation, elastisches Verhalten bei sehr niedrigen Temperaturen und gute Beständigkeit gegen Säuren und Laugen aus. Anwendungsbeispiele sind Reifen, Luftschläuche, Dichtungen, Membranen, Kabelisolierungen, Chemikalienschutzhandschuhe und als Basis für Kaugummi. Werden gummielastische, gasundurchlässige Schläuche benötigt, sind Butylkautschuk-Schläuche das Mittel der Wahl.

Eigenschaften und Verwendung von Kautschuk-Spezialitäten

Fluorkautschuke (FPM), sind meist Co- oder Terpolymere aus Vinylidenfluorid, Hexafluorpropen und Tetrafluorethen. Handelsnamen sind Viton®, Fluorel® oder Tecnoflon®. Sie weisen eine hohe Temperatur-, Chemikalien-, Ozon- und Witterungsbeständigkeit, Flammwidrigkeit, hohe Abriebfestigkeit und geringe Gasdurchlässigkeit. Sie kommen in Spezialanwendungen im Fahrzeugbau, in der Luftfahrtindustrie und Erdölförderung als Dichtungen und Schläuche sowie Schutzhandschuhe zum Einsatz.

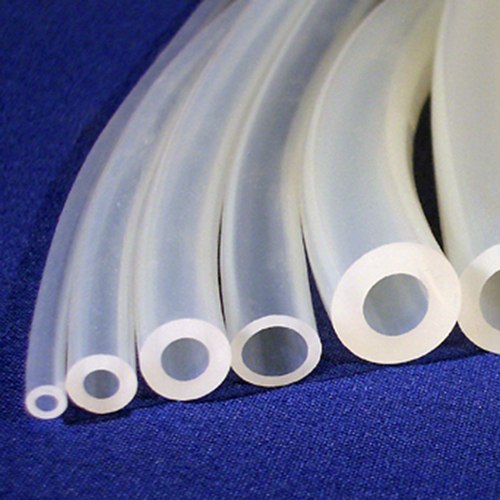

Bei Silikonkautschuken besteht die Polymerkette, im Gegensatz zu anderen Elastomeren, aus abwechselnd angeordneten Silicium- und Sauerstoffatomen. Man teilt die Kautschuke nach den an den Siliciumatomen gebundenen Seitenketten ein. MQ besitzen Methyl-Seitenketten, VMQ Vinyl-Methyl-Gruppen und FMQ Fluoralkyl-Gruppen. Sie können über einen großen Temperaturbereich von -100 °C bis +260 °C eingesetzt werden und zeigen eine nahezu temperaturunabhängige Flexibilität und Elastizität, herausragende Witterungs- und UV-Beständigkeit, hohe Lebensdauer und sind elektrisch isolierend. Im Bausektor dienen sie als Dichtstoff zum Füllen von Fugen, in der Medizintechnik als Silikonschläuche, Beatmungsbälge, Brutkästen und zum Herstellen von Abform- und Vergussmassen.

Aber aus der Vielzahl der Gummis mit verschiedenen Eigenschaften kann wohl für jede Anwendung ein geeigneter Werkstoff gefunden werden.

Text-Quellen: [1]: W. Baumann et al., Kautschuk und Gummi, Springer-Verlag Berlin Heidelberg, 1998

Bild-Quellen: Beitragsbild | © wasdok101 – stock.adobe.com Strukturformel von Isopren | © Jü, Public domain, via Wikimedia Commons Milchsaft des Kautschukbaums | © Paitoon – stock.adobe.com Schematische Darstellung eines Elastomers | Polymer_picture.PNG:Mdufalla at en.wikipediaLater versions were uploaded by Cb2292 at en.wikipedia.derivative work: CameronSS, Public domain, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin