Automatisierungsbeispiele und mögliche Fördergüter

In der Industrieautomation sorgt Zuführtechnik dafür, dass Bauteile wie Schrauben, Stifte oder Behälter automatisiert, geordnet und lagerichtig an Montage- oder Fertigungsstationen gelangen. Vom Dosier- und Vorratsbunker über Linearschwing-, Wendel-, Stufen- oder Segmentförderer bis hin zu modernen Pick-and-Place-Systemen – Zuführsysteme ermöglichen flexible, effiziente und prozesssichere Lösungen in vielen Industriebranchen, wo sie Produktionskosten senken, Ausschuss vermeiden und die Qualität sichern. Mehr dazu in diesem Beitrag.

Was ist Zuführtechnik?

Im Maschinenbau dienen Zuführungssysteme dazu, Fördergut wie Schrauben, Muttern, Stifte, Bauteile oder Werkstücke kontinuierlich, geordnet und lagegerecht an Fertigungsstationen oder Maschinen zu übergeben. Falsch ausgerichtete Teile werden aussortiert und damit Ausschuss vermieden.

In der Lebensmittelindustrie wird Zuführtechnik zur Vereinzelung von Behältern eingesetzt. Sind diese befüllt, ermöglichen sie das Verschließen mit Deckeln oder Schraubdeckeln. In der Recyclingindustrie transportieren Zuführsysteme das Recyclingmaterial an Sortieranlagen.

Was sind Zuführsysteme?

Zuführsysteme erledigen zentrale Aufgaben in der Montage- und Produktionsautomatisierung, indem sie Bauteile bevorraten, transportieren, sortieren, vereinzeln und übergeben. Zu Beginn wird das Fördergut gesammelt und bereitgestellt. Anschließend sorgen Förder- und Vereinzelungssysteme dafür, dass die Bauteile vereinzelt und in definierter Reihenfolge sortiert werden. Mithilfe von Abstreifern, Sensoren oder Kamerasystemen wird die Lage und Qualität der Bauteile überprüft, fehlerhafte oder falsch ausgerichtete Teile werden aussortiert. Anschließend folgt die Übergabe der lagerichtigen Teile an die nächste Fertigungsstation.

Komponenten der Zuführtechnik

Dosier- und Vorratsbunker

Dosier- oder Vorratsbunker sorgen für die Bevorratung größerer Mengen von Schüttgut und geben dieses an nachgeschaltete Förder- oder Sortiersysteme weiter. Je nach Anwendungsfall unterscheiden sich diese Bunker in Antrieb und Ausführung: Vibrationsbunker werden von einem Linearschwingförderer angetrieben, der Vibrationen verursacht und das Fördergut durch Mikrobewegungen langsam und kontinuierlich zu einer Auslaufschütte bewegt. Bandbunker wiederum bestehen aus einem Transportband mit aufgesetzter Bunkerwanne, das über eine Motor-Getriebe-Kombination angetrieben wird. Das Band fördert die darauf befindlichen Teile auf eine geneigte Teilerutsche.

In beiden Bunkervarianten sorgen Sensoren für einen optimalen Füllgrad. Dabei kann der Füllstand entweder per Ultraschallsensor von oben oder kapazitiv durch die Behälterwand erfasst werden.

Förder- und Vereinzelungstechniken

Je nach Schüttgut kommen verschiedene Förder- oder Vereinzelungstechniken zum Zuge, wobei manche Systeme beide Funktionen gleichzeitig erfüllen. Zum Fördern von Schüttgut werden häufig Schwingförderer eingesetzt. Diese Förderanlage wird derart in Schwingung versetzt, dass das darauf liegende Fördergut gezielt in eine Richtung bewegt wird. Je nach Fördergut kommen unterschiedliche Schwingförderer zum Einsatz. Dabei kann das Fördergut horizontal mit einem Linearschwingförderer oder vertikal mit einem Wendelförderer, Stufenförderer oder Segmentförderer gefördert werden.

Linearschwingförderer

Ein Linearschwingförderer besteht aus einer elastisch aufgehängten Förderrinne, einem Antrieb und einem Vorratsbehälter oberhalb der Förderrinne. Die Rinne wird in Schwingung versetzt und transportiert das Schüttgut horizontal in Vorwärtsrichtung. Je nach Bedarf kann die Rinne an die Größe des Förderguts angepasst und bis zu 10° auf- oder abwärts geneigt werden, um Höhenunterschiede zu überwinden. Die Fördergeschwindigkeit wird über Amplitude und Frequenz der Schwingung geregelt.

Diese Zuführsysteme eignen sich zum Transport sowohl von feinkörnigem Schüttgut als auch größerer Werkstücke. Auch in der Recyclingindustrie finden diese Schwingförderer Anwendung.

Wendelförderer

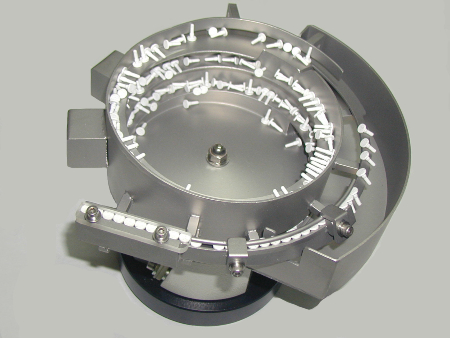

Wendelförderer – auch als Topf-, Vibrationswendelförderer oder Rütteltopf bekannt – dienen zum vertikalen Transport von Schüttgut, insbesondere von Kleinteilen. Sie bestehen aus einem festen Unterteil mit elektromagnetischem Vibrationsantrieb und einem beweglichen Oberteil, dem sogenannten Sortieroberteil. Letzteres besitzt die Form eines zylindrischen Topfes mit einer fest verbundenen Wendel – einer zylindrischen Spirale. Je nach Geometrie der Wendel unterscheidet man Kegel-, Stufen- und Zylinderform.

Durch Schwingmagnete wird das Sortieroberteil in Vibration versetzt. Das darauf befindliche Schüttgut wird mittels kleiner Wurfbewegungen – sogenannter Mikrowürfe – spiralförmig nach oben bewegt. Die Fördergeschwindigkeit kann durch die Schwingungsfrequenz verändert werden. In das Sortieroberteil können Sortierelemente – sogenannte Schikanen, wie etwa Abstreifer oder Umlenkbleche – integriert sein, die eine Sortierung und lagerichtige Orientierung ermöglichen. Falsch liegende Teile fallen wieder zurück in den Topf.

Darüber hinaus lassen sich Wendelförderer mit zusätzlichen Elementen wie etwa einer Temperaturregelung ausstatten. Bei Wendelkühlern oder Kühlwendelförderern wird mit Luft oder Wasser gekühlt. Heizwendelförderer hingegen nutzen Wasser oder Öl zum Heizen. Um Verschleißerscheinungen des Wendelförderers vorzubeugen, kann die Wendelbahn beschichtet werden. Zum Transport öliger Bauteile wie etwa von Schraubenrohlingen lässt sich die Wendelbahn mit einem ölresistenten Förderbürstenbelag ausstatten.

Eingesetzt werden Wendelförderer in zahlreichen Branchen zur Sortierung von Kleinteilen wie Schrauben, Muttern oder Stiften (Metallverarbeitung), von Tabletten oder Kapseln (Pharmaindustrie), von Kunststoffteilen wie Clips, Verschlussdeckeln und Spritzen (Labor– und Medizintechnik) oder Bauteilen wie Dioden, Relais und Schaltern (Elektronikindustrie).

Stufenförderer

Bei Stufenförderern werden Werkstücke über bewegliche Heberstufen aus dem Vorratsbunker gefördert. Mithilfe gegenläufiger Schieber wird das Fördergut stufenweise nach oben auf die Vereinzelungsschiene befördert. Der vordere Schieber übergibt das Werkstück an den hinteren Schieber, wobei die Bauteile auch vorsortiert werden. Falsch oder doppelt liegende Teile fallen zurück in den Vorratsbunker. Die Vibration der Vereinzelungsschiene sorgt für die richtige Lage der Bauteile. Da nur dieser Bereich vibriert, entsteht weniger Abrieb der Bauteile untereinander, sodass sich diese Förder- und Sortiertechnik auch für beschichtete Teile eignet.

Wie geschaffen sind Stufenförderer auch für lange oder instabile Bauteile wie überlange Schrauben oder Spritzen. Selbst Schwerlastbauteile bis etwa 25 kg, die zum Beispiel bei der Bestückung von Umformpressen benötigt werden, lassen sich mit diesem Zuführsystem fördern. Und in Kombination mit einem Partikelfilter oder Absaugvorrichtungen kann diese Technik auch bei Anwendungen eingesetzt werden, die einen hohen Sauberkeitsgrad erfordern.

Segmentförderer

Eine weitere Variante der Förder- und Sortiertechnik sind Segmentförderer, auch als Schwertförderer oder Hubschienenförderer bekannt. Bei diesen Zuführsystemen wird das Fördergut durch die Auf- und Abwärtsbewegung zweier parallel angeordneter Segmente – der sogenannten Schwerter – aus dem Vorratsbunker gefördert, vereinzelt und ausgerichtet. Diese Sortiertechnik eignet sich insbesondere für rotationssymmetrische Bauteile wie Schrauben, Muttern, Stifte, Scheiben, Nieten oder Kugeln.

Am tiefsten Punkt des Segmentschwerts rutschen beispielsweise Schrauben mit ihrem zylindrischen Schaft in die Führungsrille und werden durch ihren Kopf gestoppt und in eine lagegerechte Position gebracht. Befinden sich Schrauben in einer falschen Lage, werden sie bei der Aufwärtsbewegung des Segmentschwerts durch einen Abstreifer entfernt. Lagerichtige Bauteile rutschen über eine schräg angeordnete Staustrecke, werden vereinzelt und der nächsten Fertigungsstation zugeführt. Laut Hersteller sind Segmentförderer geräuschärmer und schonender für Oberflächen empfindlicher oder beschichteter Bauteile, da ohne Vibration weniger Abrieb entsteht.

Flexible Zuführsysteme

Flexible Zuführsysteme bestehen in der Regel aus einem Dosierbunker, der das Fördergut portionsweise an eine Vibrationswanne oder ein Vibrationsband übergibt. Durch das Rütteln der Vibrationseinheit werden die Teile vereinzelt und teilweise auch ausgerichtet.

Vorteile der Pick-and-Place-Technik sind eine hohe Präzision und konstante Taktzeiten. Eingesetzt wird diese Technik unter anderem im Automobil- und Maschinenbau, um die Montage oder das Verschrauben von Teilen zu beschleunigen. In der Lebensmittelindustrie wird sie zum Verpacken von Obst und Gemüse verwendet. Schrauben werden in automatisierten Schraubprozessen meistens über einen Zuführschlauch zugeführt. Dabei werden sie mittels Druckluft durch den Schlauch zur Schraubposition geschossen. Hierfür empfiehlt sich der Einsatz harter Kunststoffschläuche mit niedrigem Gleitreibungskoeffizient, beispielsweise Schläuche aus PTFE.

Bei Schrauben mit kurzem Schaft oder großem Kopfdurchmesser ist bei diesem Zuführsystem die lagerichtige Zuführung nicht mehr gewährleistet. Als Alternative kommt hier die Pick-and-Place- Technik zum Einsatz. Die Entnahme der Schrauben erfolgt dabei durch Greifer, Magnete oder Vakuumsauger.

„Griff in die Kiste“

Eine weitere Zuführtechnik zur automatisierten Vereinzelung ist der „Griff in die Kiste“ – auch als „Bin Picking“ bezeichnet – und gilt als Königsdisziplin im Bereich der Pick-and-Place-Anwendungen. Diese Technik stellt besonders hohe Anforderungen an Sensorik, Bildverarbeitung und Robotik und besteht aus drei Prozessschritten: Objekt- und Lageerkennung, kollisionsfreie Entnahme und Platzierung. Bei diesem automatisierten Teile-Handling greift ein Industrieroboter in eine Kiste oder Gitterbox (Bin) mit ungeordneten Bauteilen, entnimmt diese (Picking) und legt sie lagegerecht ab oder führt sie einer nachfolgenden Fertigungsstation zu.

Roboterbasiertes Bin Picking ist flexibler als gängige, mechanische Vereinzelungstechniken wie etwa Wendelförderer, die für ein spezielles Schüttgut konzipiert sind. Allerdings ist diese Zuführtechnik noch nicht vollständig ausgereift. Probleme können auftreten, wenn komplexe Teile, zum Beispiel mit reflektierenden Oberflächen, nicht richtig erkannt werden, Objekte sich beim Entnehmen verhaken, die geforderte Taktzeit unzureichend ist oder die Kiste nicht vollständig entleert werden kann. Mit dem zunehmenden Einsatz von 3D-Simulationen und Künstlicher Intelligenz ist jedoch ein weiteres Wachstum dieser Zuführtechnik in der Industrieautomation zu erwarten.

Bildquellen: Beitragsbild | © Surasak – stock.adobe.com Vibrationswendelförderer | © Richdsu, Public domain, via Wikimedia Commons Automatisierte Entnahme von Bauteilen | © Itsanan – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin