Reibung und Verschleiß sind stille, aber kostspielige Begleiter technischer Prozesse. Schätzungen der Gesellschaft für Tribologie e. V. (GfT) zufolge verursachen sie in den Volkswirtschaften der Industrieländer jährliche Verluste von 2 bis 7 % des Bruttosozialprodukts. Reibung verringert den Wirkungsgrad von Maschinenelementen, Maschinen und Anlagen und erhöht dadurch den Energiebedarf. Verschleiß vermindert den Wert von Bauteilen und Baugruppen und kann zum Ausfall von Maschinen und Anlagen führen. Das Einsparpotenzial zeigt eine ergänzende GfT-Studie: Allein in Deutschland könnten bis 2030 fast 22 Mio. t CO2 vermieden werden, wenn Reibung gezielt reduziert würde.

Was ist Verschleiß?

Verschleiß hängt von der Art der Belastung, der Bewegung zwischen den Kontaktflächen sowie der Temperatur ab und wird sichtbar durch Verschleißpartikel sowie durch Stoff- und Formänderungen der tribologisch beanspruchten Oberfläche.

Verschleißfestigkeit dagegen beschreibt die Fähigkeit eines Materials, dem Volumenverlust an seiner Oberfläche durch mechanische Einwirkung wie Reiben oder Gleiten zu widerstehen. Dabei handelt es sich nicht um eine Materialeigenschaft, sondern um eine systembezogene Kenngröße. Verschleißfeste Werkstoffe reduzieren die Reibung und tragen dazu bei, die Lebensdauer von Verschleiß ausgesetzten Bauteilen zu verlängern und ungeplante Ausfallzeiten zu reduzieren.

Verschleißmechanismen

Verschleiß entsteht durch physikalische und chemische Prozesse an der Oberfläche, die als Verschleißmechanismen bezeichnet werden. Zu den wichtigsten zählen Abrasion, Adhäsion, Oberflächenzerrüttung, auch Ermüdung genannt, und Tribooxidation.

Abrasion

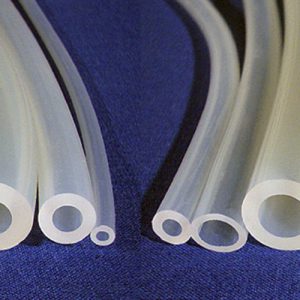

Abrasion tritt auf, wenn eine harte und raue Oberfläche eines Körpers über eine weichere gleitet und dabei ein Abrieb entsteht. Dieser sogenannte abrasive Verschleiß lässt sich beispielsweise bei Autoreifen, Schuhsohlen, Bodenbelägen, Gummiwalzen oder gummielastischen Schläuchen für Peristaltikpumpen beobachten. Die Fähigkeit eines Materials, Abrasion oder Reibung standzuhalten, wird als Abriebfestigkeit bezeichnet.

Adhäsion

Adhäsiver Verschleiß entsteht, wenn die Oberflächen zweier Festkörper durch Adhäsionskräfte aufeinander haften. Beim Gleiten können diese Verbindungen aufbrechen und Verschleißpartikel bilden. Dieser Mechanismus kommt häufig bei ungeschmierten Metalloberflächen vor.

Oberflächenzerrüttung

Oberflächenzerrüttung, auch Ermüdungsverschleiß genannt, tritt bei zyklischen Belastungen wie etwa Rollbewegungen auf. Die Belastungen können zu Rissbildung an der Oberfläche führen. Mit zunehmender Rissbildung lösen sich Partikel von der Oberfläche, was zu Lochfraß führt. Häufig tritt Ermüdungsverschleiß bei Lagern, Zahnrädern oder Wälzkörpern auf.

Tribooxidation

Tribooxidation oder korrosiver Verschleiß entsteht, wenn eine Materialoberfläche durch Gas oder Flüssigkeit angegriffen wird. Die entstandenen Korrosionsprodukte schützen häufig vor weiterer Korrosion. Beim Gleiten oder Rollen werden jedoch diese Ablagerungen entfernt, was die Korrosion beschleunigt.

Wie wird Reibung bestimmt?

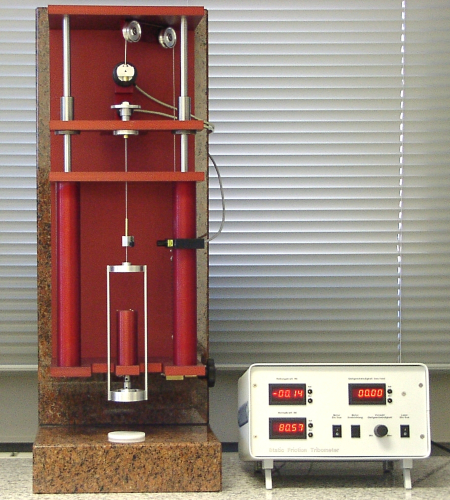

Reibungs- und Verschleißmessungen werden mithilfe von Tribometern durchgeführt.

Zur Bestimmung der Reibung wird die Reibungskraft gemessen, die während der Bewegung auftritt. Aus dem Quotienten von Reibungskraft und Anpresskraft lässt sich der Reibungskoeffizient µ, auch Reibwert oder Reibungszahl genannt, ermitteln. Er gibt an, wie gut sich zwei Materialien gegeneinander bewegen oder wie stark sie aneinanderhaften. Je höher der Reibungskoeffizient µ, desto rauer ist die Oberfläche. Dabei wird zwischen dem Haftreibungskoeffizienten und dem Gleitreibungskoeffizienten unterschieden.

Der Haftreibungskoeffizient µS beschreibt die Kraft, die erforderlich ist, um zwei Materialien in Bewegung zu setzen, während der Gleitreibungskoeffizient µD die Kraft angibt, die aufgebracht werden muss, um die Bewegung aufrechtzuerhalten. Bei Kunststoffen liefert der Reibungskoeffizient wichtige Hinweise auf die Verarbeitbarkeit und die Oberflächenrauigkeit, die etwa beim Kleben oder Bedrucken wichtig sind.

PTFE (Polytetrafluorethylen) ist beispielsweise für seinen niedrigen Reibungskoeffizienten bekannt: Aus dem Werkstoff werden u.a. Gleitschienen, Rollen, Gleitklebebänder und Schläuche hergestellt. PTFE-Schläuche sind nicht nur thermisch und chemisch besonders resistent, sondern auch gut geeignet zur Förderung von Kleinteilen wie Federn, Schrauben und anderen Komponenten.

Wie wird Verschleiß gemessen?

Eine Methode zur Verschleißmessung ist der Taber-Test, ein international anerkanntes Prüfverfahren, um die Abriebfestigkeit von Beschichtungen und Materialien zu bestimmen – etwa von Kunststoffen, Gummi, Textilien, Leder, Metallen, Holz, Parkett oder Laminat. Dabei wird das kreisförmige Probenmaterial auf eine rotierende Plattform gelegt und mit einem Probenhalter fixiert. Jede vollständige Umdrehung der Plattform entspricht einem Prüfzyklus. Auf die Probe werden zwei rotierende Schleifscheiben mit einer definierten Kraft gedrückt. Damit werden Reibung und abrasiver Verschleiß simuliert. Je nach Prüfmaterial kommen Schleifscheiben aus verschiedenen Materialien zum Einsatz. Testparameter wie Last, Drehzahl der Schleifköpfe, Zeit oder Zyklenzahl werden festgelegt und der Test gestartet. Nach Ablauf der definierten Prüfdauer oder Zyklenzahl lässt sich der Abrieb durch Messen des Gewichtsverlusts, der Abriebtiefe oder Abriebfläche bestimmen.

Je nach Messgröße lassen sich verschiedene Verschleißkennwerte berechnen: Massenverschleiß, linearer, planarer und volumetrischer Verschleiß sowie Verschleißgeschwindigkeit, Verschleißrate oder Verschleißkoeffizient.

Die Verschleißgeschwindigkeit ergibt sich aus der Division der Messgröße durch die Beanspruchungsdauer. Bei Volumenverschleiß wird sie in m3/h angegeben, bei linearem Verschleiß in m/h, bei planarem Verschleiß in m2/h und bei Massenverschleiß in kg/h.

Die Verschleißrate wird durch Division der Messgröße durch den Beanspruchungsweg ermittelt. Die Einheit bei Volumenverschleiß lautet m3/m.

Der Verschleißkoeffizient, auch Verschleißfaktor oder K-Faktor genannt, ist die auf die Belastung normierte Verschleißrate mit der Einheit mm3/mN. Er beschreibt die Verschleißfestigkeit eines Materials in Abhängigkeit von Materialverlust, aufgebrachter Kraft, Geschwindigkeit und Zeit. Je niedriger der Verschleißkoeffizient, desto höher ist die Verschleißfestigkeit.

Verschleißfeste Kunststoffe

Viele technische Anwendungen erfordern verschleißfeste Werkstoffe mit niedrigen Reibungskoeffizienten. Kunststoffe besitzen im Vergleich zu Metallen bei ähnlichen Anwendungen oft einen niedrigeren Reibungskoeffizienten.

Je nach Anwendung werden unterschiedliche Anforderungen an die Abriebfestigkeit gestellt. Abriebfeste Schläuche zur Förderung abrasiver Schüttgüter oder für den Einsatz in Peristaltikpumpen werden aus den verschleißfesten Kunststoffen wie Polyurethan (PUR), Styrol-Butadien-Kautschuk (SBR), Chloropren-Kautschuk (CR), Polyvinylchlorid (PVC) oder Fluorkautschuken hergestellt.

Bauteile wie Lager, Getriebe, rotierende Wellen oder Verschleißplatten bestehen häufig aus extrem abriebfesten Hochleistungskunststoffen. Dazu zählen ultrahochmolekulares Polyethylen (UHMW-PE), Polyamid 6 (PA 6), Polyethylenterephthalat (PET), Polytetrafluorethylen (PTFE), Polyphenylensulfid (PPS), Polyetheretherketon (PEEK), Polyamidimid (PAI) oder Polyoxymethylen (POM).

Verschleißfeste Kunststoffe besitzen gegenüber Metallen eine Vielzahl von Vorteilen. Beim Austausch von Metallkomponenten durch Kunststoffe verringert sich das Gewicht der Teile um etwa 30 bis 50 %, was insbesondere bei Transport- und Materialhandhabungsprozessen erheblich Energie einspart. Zudem verfügen verschleißfeste Kunststoffe über eine hohe Korrosionsbeständigkeit, gute Abriebfestigkeit sowie stoß- und geräuschmindernde Eigenschaften.

In der Regel sind sie elektrisch isolierend, kostengünstiger herzustellen und ermöglichen eine komplexe Bauteilgeometrie. Zudem können sie eingefärbt werden. Niedrige Reibungskoeffizienten und teils selbstschmierende Eigenschaften reduzieren den Bedarf an Schmierung, ungeplante Wartungen und senken Stillstandzeiten. Verschleißfeste Kunststoffe verlängern Wartungsintervalle und die Lebensdauer der Komponenten, reduzieren Lärm und verbessern die Betriebssicherheit. Bei Anwendung mit Lebensmittelkontakt vermindern sie das Kontaminationsrisiko durch Schmierstoffe und Metallspäne.

Verschleißfestigkeit und Abriebfestigkeit sind nicht nur in Maschinenelementen wie Lagern, Getrieben, Wellen, Verschleißplatten oder bei Schläuchen höchst relevant. So spielt in der Automobilindustrie der Reifenabrieb eine wichtige Rolle. Laut dem Automobilclub ADAC beträgt er durchschnittlich zwischen 50 und 80 mg pro km und Tonne Fahrzeuggewicht. Im Bauwesen werden Fliesen nach ihrer Abriebfestigkeit in verschiedene Abriebgruppen eingeteilt. Und an den Blattspitzen der Rotorblätter von Windkraftanlagen führen Wassertropfen und Staubpartikel in Kombination mit hohen Geschwindigkeiten von 70 bis 100 m/s ebenfalls zu Verschleiß durch Abrieb.

Bildquellen: Beitragsbild | © PhotoBetulo – stock.adobe.com Tribooxidation (Kontaktkorrosion) an einer Welle | © Jean-Jacques MILAN, CC BY-SA 3.0 <http://creativecommons.org/licenses/by-sa/3.0/>, via Wikimedia Commons Tribometer-Prüfstand | © Wsps, CC BY-SA 3.0 <https://creativecommons.org/licenses/by-sa/3.0>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin