Im Anlagen- und Maschinenbau, in der Antriebstechnik oder Präzisionsmechanik sind Informationen über das Reibungsverhalten der eingesetzten Werkstoffe essentiell, wofür der Reibungskoeffizient ein wesentliches Kriterium darstellt. Denn in Motoren, Getrieben oder Kompressoren und Hydrauliken finden sich verschiedene Maschinen- und Antriebselemente, wie Gleit- und Wälzlager oder Zahnradantriebe, bei denen sich unterschiedliche Werkstoffe gegeneinander bewegen. In anderen Bereichen, wie der Dichtungstechnik, die beispielsweise für Pumpen relevant ist, wird ebenso ein, im wahrsten Sinne des Wortes, reibungsloses Funktionieren erwartet. Denn die unerwünschte Folge von Reibung ist der Verschleiß von Bauteilen, was bis zum Verlust der Funktionsfähigkeit der eingesetzten Maschine führen kann.

Somit ist es nicht erstaunlich, dass der Wirtschaft dadurch jährlich Verluste in Milliardenhöhe entstehen. Schätzungen gehen sogar von einem volkswirtschaftlichen Schaden in Höhe von fünf bis acht Prozent des Bruttoinlandsproduktes aus. Daher lohnt es sich, einen genaueren Blick darauf zu richten, wie diese Verluste vermindert werden können und welche Rolle moderne Polymerwerkstoffe hierbei heute einnehmen.

Tribologie – die Wissenschaft von Reibung und Verschleiß

Die Tribologie ist nach heute geltender Lehrmeinung „ein interdisziplinäres Fachgebiet zur Optimierung mechanischer Technologien durch Verminderung reibungs- und verschleißbedingter Energie- und Stoffverluste.“ Die vor längerer Zeit zurückgezogene DIN 50320.1979-12 definierte sie sehr viel ausführlicher, nämlich als „Wissenschaft und Technik von aufeinander einwirkenden Oberflächen in Relativbewegung“, die das Gesamtgebiet von Reibung und Verschleiß einschließlich Schmierung umfasst und entsprechende Grenzflächenwirkungen sowohl zwischen Festkörpern als auch zwischen Festkörpern und Flüssigkeiten oder Gasen mit einschließt.

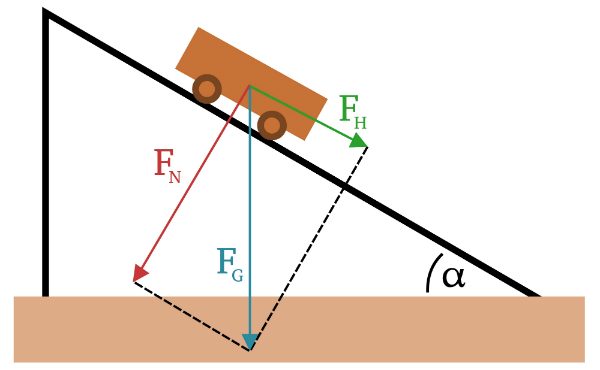

Wenn zwei Körper gegeneinander zur Bewegung gebracht werden sollen oder sich gegeneinander bewegen, wirken unterschiedliche Kräfte. Senkrecht zur Berührungsfläche der beiden Körper wirkt die Normalkraft, auch Anpresskraft genannt. Die Widerstandskraft, die der Bewegungsrichtung entgegenwirkt, ist die Reibungskraft. Hierbei ist zwischen der Haftreibung zu unterscheiden, die auf ruhende Körper wirkt, und der Gleitreibung, die an den Kontaktflächen der sich relativ zueinander bewegenden Körpern auftritt. Für das Auftreten der Reibungskraft sind Unebenheiten der Körperoberflächen verantwortlich sowie Kohäsionskräfte, die zwischen den Molekülen der sich gegeneinander bewegenden Oberflächen entstehen.

Die Reibung ist somit keine Stoffeigenschaft, sondern wird durch die Materialpaarung und Oberflächenbeschaffenheit der Gleitpartner sowie durch die auf beide wirkende Anpresskraft bestimmt.

Der Reibungskoeffizient, auch als Reibungszahl bekannt, bestimmt das Verhältnis von Reibungskraft zu Anpresskraft. Dieser kann für verschiedene Materialpaarungen experimentell mit Tribometern ermittelt werden. Der Reibungskoeffizient, damit auch der Reibungskoeffizient für Kunststoffe, ist neben der Materialpaarung und Oberflächenrauigkeit außerdem abhängig von der Temperatur der Gleitflächen, der Gleitgeschwindigkeit und der senkrecht wirkenden Anpresskraft.

Polymerwerkstoffe in tribotechnischen Anwendungen

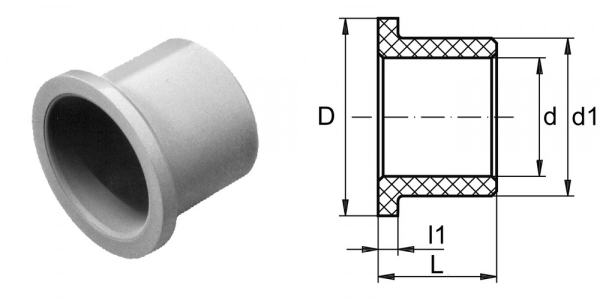

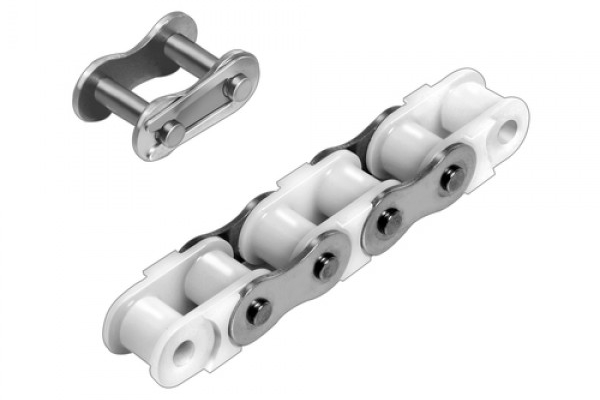

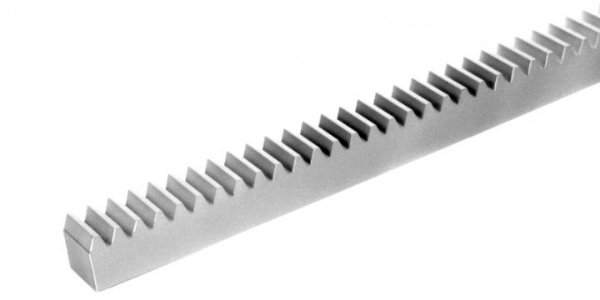

Die Einsatzgebiete für Kunststoffe in Bauteilen mit Reibungs- und Verschleißbeanspruchung haben sich in den letzten Jahren erheblich vergrößert, denn sie bieten bei bestimmten Problemstellungen Vorteile gegenüber reinen Stahl- und Metallbauteilen. So sind sie als Bestandteil von Transportsystemen, wie Zahn- und Kettenrädern, als Gleitlagerbuchsen in Gleit- oder Kugellagern oft metallischen Werkstoffen überlegen, da sie ohne Schmierung auskommen. Das gleiche gilt für Anwendungen, bei denen Grenz- oder Mischreibung vorliegt, also kein vollständiger Schmierfilm zu gewährleisten ist.

Dieses Phänomen wird beispielsweise in Gleitlagern mit wechselnden Drehzahlen beobachtet. Zusätzlich werden, je nach Fragestellung, weitere Materialeigenschaften gefordert, die am besten durch Kunststoffe erfüllt werden. Dazu zählen chemische und mechanische Beständigkeit, Abriebfestigkeit, elektrisches Isoliervermögen oder Dämpfungsvermögen. Schließlich können viele Kunststoffbauteile wirtschaftlicher als Metallteile hergestellt werden.

Die geeignete Werkstoffkombination – Kunststoff/Metall oder Kunststoff/Kunststoff?

In der Praxis finden sich eine Vielzahl an Antriebs- oder Dichtungselementen, die aus den Werkstoffkombinationen Metall/Metall, Kunststoff/Metall oder Kunststoff/Kunststoff bestehen, wobei im Folgenden nur auf die beiden letzteren eingegangen wird. Welche Kombination ist für die gesuchte Anwendung am besten? Der Reibungskoeffizient für Kunststoffe ist ein Parameter, weitere Werkstoffrichtwerte sind neben der maximal möglichen Gleitflächentemperatur vor allem der pv-Wert (Produkt aus Flächenpressung und mittlerer Gleitgeschwindigkeit) für dynamisch belastete Lager. Diese sind, wie bereits erwähnt, keine inhärenten Materialeigenschaften, sondern müssen für jedes Materialpaar ermittelt werden. Für viele Materialkombinationen liegt der experimentell ermittelte Reibungskoeffizient in Tabellenwerken für verschiedene Situationen bereits vor. Gleiches gilt für die anderen Werte, die als Richtwerte genommen werden können.

Damit ist eine erste Annäherung an geeignete Werkstoffe (beispielsweise PTFE, POM oder PET) und Werkstoffkombinationen möglich, wenn die Einsatzbedingungen wie Gleitgeschwindigkeit, Temperatur und Belastung ausreichend bekannt sind.

Kunststoff/Metall

Die Werkstoffpaarung Kunststoff/Metall wird in der Praxis gerne eingesetzt, da hier eine sehr gute Wärmeableitung über den Metallpartner möglich ist und der Kunststoff an die Anforderungen angepasst werden kann. Erfahrungsgemäß sind für hohe Gleitgeschwindigkeiten Kunststoffe, wie beispielsweise PTFE oder POM, geeignet, da die Gleitflächentemperatur ein wichtiger Verschleißfaktor ist und diese Kunststoffe unempfindlich gegen die während des Gleitvorgangs freigesetzte Wärmeenergie sind. Auf Seiten des Metalls wiederum sind Härte und Oberfläche an den eingesetzten Kunststoff anzupassen. Generell gilt, dass eine hohe Härte (HRc > 50) des eingesetzten Metalls wünschenswert ist, um einen frühen Verschleiß zu verhindern. Denn bei eher weichen Metallen besteht die Gefahr, dass in höherem Maß Rauhigkeitsspitzen abbrechen, die in die Kunststoffoberfläche eindringen und diese wie ein Schleifmittel angreifen.

Der Einfluss der Metalloberfläche auf den Reibungskoeffizienten ist abhängig vom Polymerwerkstoff: für glatte Oberflächen sind unpolare Werkstoffe, wie PTFE oder PET ideal. Bei polaren Werkstoffen, wie Polyoxymethylen (POM), begünstigt eine sehr glatte Oberfläche die Ausbildung von Adhäsionskräften und Klebebrücken, was zu einer höheren Reibungszahl führt sowie Abrieb und Zerspanung der Kunststoffoberfläche zur Folge haben kann. Der unter anderen Umständen vielleicht ideale Reibungskoeffizient der Kunststoffe wird schlechter. Damit sollten auch hier experimentell ermittelte Oberflächenrauigkeiten der Metallgleitpartner in Kombination mit verschiedenen Kunststoffen als Richtwerte herangezogen werden. Schließlich hat die Belastung durch äußeren Druck Einfluss auf die Verschleißrate, weshalb der pv-Wert als Richtwert ebenfalls berücksichtigt werden muss.

Kunststoff/Kunststoff

In Kunststoff/Kunststoff-Systemen sind die Adhäsionskräfte zwischen den Oberflächen die wichtigste Einflussgröße. Die Gleitflächentemperatur und die damit freiwerdende Reibungswärme sind generell höher als bei anderen Werkstoffpaarungen. Deren Belastbarkeit ist dadurch zwar geringer als bei anderen Systemen, aber wenn beispielsweise chemische Inertheit, elektrische Isolation oder ein gutes Dämpfungsverhalten gewünscht werden, sind diese Systeme im Vorteil.

Schließlich ist der Einsatz von Schmiermitteln für alle Werkstoffkombinationen eine wichtige Maßnahme, um Reibungszahl und -verhalten zu optimieren. Durch Bildung eines Schmierfilms wird die Reibung minimiert. Möglich sind aber Veränderungen der Oberflächen durch chemische oder physikalische Reaktionen mit dem Schmierstoff und den darin enthaltenen Additiven. Selbstschmierende Kunststoffe kommen schließlich ohne Schmierung aus, was ökonomische und ökologische Vorteile hat.

Reibungslose Dichtungstechnik

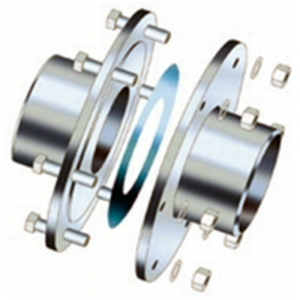

Ein weiterer Bereich, in dem der Reibungskoeffizient und das Reibungsverhalten der eingesetzten Werkstoffe eine wichtige Rolle spielen, ist die Dichtungstechnik. Dabei werden unterschiedliche Ansprüche an die eingesetzten Dichtungsmaterialien, wie FFKM, PVC oder Silikon-Kautschuk, gestellt.

Für statische Dichtungen, für die Flachdichtungen (aus PVC) oder O-Ringe (aus FFKM) eingesetzt werden, spielen Reibungskräfte keine so große Rolle. Hier sind die Anpresskraft sowie Materialbeständigkeit eher entscheidend. Für dynamische Dichtungen ist das Reibungsverhalten von Flachdichtungen oder O-Ringen wichtig, wenn diese als dynamisches Dichtelement bei axialen, rotierenden oder oszillierenden Bewegungen eingesetzt werden. Hier kommt der Reibungskoeffizient der Kunststoffe also wieder zum Tragen.

Weiterhin sollte der Haftreibungskoeffizient klein sein, um das sogenannte „Stick-Slip“-Phänomen – das ruckartige Gleiten, welches vor allem bei häufigem Wiederanfahren auftreten kann – zu vermeiden sowie die Beständigkeit gegenüber den eingesetzten Schmiermitteln. Gut einsetzbar sind in diesem Bereich O-Ringe aus PTFE oder FFKM aufgrund ihrer breiten chemischen Beständigkeit oder O-Ringe aus Silikon-Kautschuk, wenn physiologische Unbedenklichkeit in der Pharma- und Lebensmittelindustrie gefordert sind.

Weiterhin sollte der Haftreibungskoeffizient klein sein, um das sogenannte „Stick-Slip“-Phänomen – das ruckartige Gleiten, welches vor allem bei häufigem Wiederanfahren auftreten kann – zu vermeiden sowie die Beständigkeit gegenüber den eingesetzten Schmiermitteln. Gut einsetzbar sind in diesem Bereich O-Ringe aus PTFE oder FFKM aufgrund ihrer breiten chemischen Beständigkeit oder O-Ringe aus Silikon-Kautschuk, wenn physiologische Unbedenklichkeit in der Pharma- und Lebensmittelindustrie gefordert sind.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin