Kunststoffe sind die Werkstoffe des 20. und 21. Jahrhunderts. Allerdings schreiben sie als Plastikmüll in der Umwelt auch negative Schlagzeilen. Dabei gerät leicht in Vergessenheit, dass Kunststoffe aus unserem Alltag nicht mehr zu verbannen sind, denn polymere Werkstoffe sind aufgrund ihres geringen spezifischen Gewichts und ihrer hohen mechanischen, chemischen und thermischen Stabilität für viele High-Tech-Anwendungen unersetzlich. Hierzu gehört auch der Einsatz poröser Kunststoffe als Filter zur Abtrennung fester Bestandteile aus Gasen und Flüssigkeiten.

Was sind poröse Kunststoffe? Wie werden sie hergestellt?

Sind die Poren innerhalb des Kunststoffkörpers nach außen abgeschlossene, nicht durchgängige und nicht miteinander verbundene Aushöhlungen, spricht man von geschlossener Porosität. Derartige poröse Kunststoffe werden durch Aufschäumen nach Zugabe von physikalischen Treibmitteln gewonnen, gebräuchlich dafür sind Cyclopentan und Kohlendioxid, und sind gewöhnlich weder für Gase noch für Flüssigkeiten durchlässig.

Sie sind die Ausgangsmaterialien für Halbzeuge, wie Schaumstoffplatten aus Polyethylen (PE), Schaumstoff-Platten aus Silikon und anderen Moosgummi- und Zellkautschuk-Platten, die vor allem als Thermo-Isolierstoffe vielseitige Verwendung finden. Zur thermischen Isolierung von Schläuchen und Rohrleitungen kommen geschäumte Isolierschläuche aus Polyurethan und Silikon zum Einsatz.

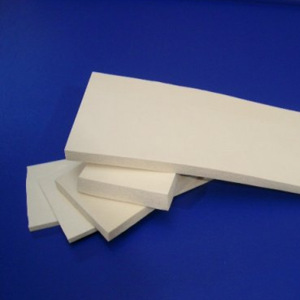

Sind die Poren hingegen miteinander verbunden und nach außen durchgängig offen, spricht man von offener Porosität. Offenporige Kunststoffe werden durch Sintern von Kunststoffgranulaten in Formen gewonnen. Die Porengrößen werden dabei im Wesentlichen von der Korngröße des eingesetzten Kunststoffgranulats und der Packungsdichte in der Form sowie der Sintertemperatur bestimmt.

Die Größe der nur im Idealfall sphärischen Poren reicht von wenigen Nanometern bis zu mehreren hundert Mikrometern. Offenporige Kunststoffe sind nicht nur zur Schalldämmung geeignet, sie sind auch hervorragende Filter für Gase und Flüssigkeiten. Als Sinterfilter kommen sie in Form von Platten, Ronden und Rohren zum Einsatz.

Wie werden poröse Kunststoffe bei der Filtration eingesetzt?

Der Einsatz poröser Kunststoffe ist heutzutage bei vielen modernen Anwendungen der Filtration in Labor- und Prozesstechnik unersetzlich. Filter aus porösen Kunststoffen zeichnen sich durch geringes Eigengewicht sowie gute Formbarkeit aus. Zudem sind sie bruch- und reißfest und gegenüber vielen Chemikalien beständig. Sie kommen in unterschiedlichen Größen und Formen für Filtrationsprozesse in der Lebensmittelindustrie, der chemischen und pharmazeutischen Industrie sowie im chemischen, pharmazeutischen und biochemischen Labor zur Anwendung.

Gefertigt werden die Filtermembranen aus Kunststoffen wie Polyethylen (PE), Polytetrafluorethylen (PTFE) und Polyvinylidenfluorid (PVDF), aber auch aus metallischen Werkstoffen wie Chrom-Nickel-Stahl.

Welcher poröse Kunststoff für welche Anwendung?

Die Möglichkeiten, bei der Produktion die Porengröße einzustellen, machen neben der mit dem Material wählbaren chemischen Stabilität den Vorteil von Kunststofffiltern gegenüber Cellulosefiltern aus, was zugleich die Anwendungsbreite der Filtration erweitert. So sind Filter mit Porengrößen <0,45 μm zur Sterilfiltration in biochemischen, medzinischen und pharmazeutischen Forschungslaborbereichen unentbehrlich geworden.

Filtration mit porösem Polyethylen (PE)

Polyethylen ist der am häufigsten verwendete Kunststoff. Er ist leicht, fest und hat eine sehr gute chemische Beständigkeit. Aus praktischen Gründen wird je nach Dichte des Polyethylens zwischen Polyethylen mit niederer Dichte (LDPE mit 0,91 bis 0,93 g/cm³) und Polyethylen mit hoher Dichte (HDPE mit 0,94 bis 0,97 g/cm³) unterschieden. Beide Materialien haben sehr ähnliche Eigenschaften.

Daneben werden bestimmte Polyethylenqualitäten nach ihrer Polymer-Molekülstruktur klassifiziert. Üblich sind PE-LLD für Polyethylen mit nur kurzen Verzeigungen (linear low density PE), PE-HMW für Polyethylen mit längeren Polymerketten (high molecular weight PE) und PE-UHMW für Polyethylen mit hoher Vernetzung (ultra high molecular weight PE).

PE-Filter mit Porengrößen von 1 bis 100 µm sind universell einsetzbare Partikelfilter, die auch im biochemischen Labor zur Reinigung und Konzentration von Proteinen zu finden sind. Das Konzentrieren ist die Umkehrung der Filtration, da hierbei der Feststoff gewonnen und die durch das Filter laufende Flüssigkeit, das Filtrat, verworfen wird.

Filtration mit porösem Polypropylen (PP)

Die Eigenschaften von porösem PP sind denen von porösem PE sehr ähnlich. PP ist jedoch mechanisch widerstandsfähiger und bei höheren Temperaturen stabiler als PE.

Filtration mit porösem Polytetrafluoroethylen (PTFE)

Poröses PTFE hat herausragende thermische, elektrische, mechanische und chemische Eigenschaften. So kommen Filter aus gesintertem PTFE bei besonders anspruchsvolleren Anwendungen zum Einsatz, wie der Gasreinigung in der Prozesschemie.

Membranfilter aus PTFE können Temperaturen bis zu +260 °C ausgesetzt werden. Darüber hinaus ist PTFE äußerst chemikalienresistent, sodass PTFE-Filter zur Filtration von Lösungsmitteln und von wässerigen Lösungen im pH-Wert-Bereich von 1 bis 14 einsetzbar sind.

Filtration mit porösem Polyvinylidenfluorid (PVDF)

Poröses PVDF hat eine gute chemische und thermische Beständigkeit. Es zeichnet sich dadurch aus, dass es Proteine kaum bindet. Deshalb werden PVDF-Filter hauptsächlich in biochemischen und pharmazeutischen Laborbereichen als Sterilfilter und zur Klarfiltration von Proteinlösungen verwendet. PVDF-Filter sind gegenüber Gammastrahlung stabil und können durch Strahlung sterilisiert werden. In der Lebensmittelindustrie werden physiologisch unbedenkliche, sterilisierbare PVDF-Filter für die Wasserfiltration eingesetzt.

Weitere Polymere, die zu porösen Kunststoffen verarbeitet werden

Neben den im Detail genannten Kunststoffen werden auch thermoplastisches Polyurethan (TPU), Ethylen-Vinylacetat (EVA), Polycarbonat (PC), Polyamid (PA) und Polyethersulfon (PES) als Basismaterialien für die Herstellung von porösen Kunstoffen verwendet. Dadurch erschließen sich weitere Einsatzbereiche. So ist zum Beispiel Polyurethan resistent gegen Kraftstoffe und Öle und ist neben PE und PP in Ölfiltern von Heizungsanlagen oder Benzinfilter für Verbrennungsmotoren zu finden.

Durch Entwicklung immer neuer Herstellungsverfahren werden immer wieder Materialien mit neuen Eigenschaften für weitere oder verbesserte Anwendungen erzeugt. Poröse Kunststoffe sind auch deshalb Werkstoffe für die Zukunft, da sie aufgrund ihres geringen Eigengewichtes mit dazu beitragen, den Energieverbrauch von Kraftfahrzeugen und Flugzeugen zu reduzieren.

Bild-Quellen: Beitragsbild | © showcake – stock.adobe.com Schalldämpfer aus offenporigem Aluminiumguss | © AUTOMOTEAM, CC BY-SA 4.0 <https://creativecommons.org/licenses/by-sa/4.0>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin