Wo werden die Verbundwerkstoffe benötigt?

Faserverbundwerkstoffe wurden schon in der Jungsteinzeit von Menschen genutzt, um Unterkünfte zu bauen. Sie verwendeten Fasern aus Stroh oder Reisig, die sie in Lehm einbetteten. Auch in der Natur sind Verbundwerkstoffe bekannt. Holz, einer der ältesten Baustoffe, besteht hauptsächlich aus Cellulose, Lignin und Hemicellulose. Cellulose-Ketten lagern sich zu Fibrillen zusammen und wirken als Verstärkungsmittel. Die Fibrillen sind in Lignin als Füllstoff eingebettet. Hemicellulose dient der Verbindung zwischen Cellulose und Lignin.

Was sind Faserverbundwerkstoffe?

Faserverbundwerkstoffe sind Verbundwerkstoffe, die aus Fasern eingebettet in einen Füllstoff, die Matrix, bestehen. In den 1920er Jahren entdeckte der britische Ingenieur Alan Arnold Griffith (1893 – 1963), dass „ein Werkstoff in Faserform in Faserrichtung eine vielfach größere Festigkeit besitzt als das Material in anderer Form. Je dünner die Faser, desto größer ist ihre Festigkeit.“[1]

Der Füllstoff umschließt die Fasern, fixiert diese in gewünschter Anordnung und schützt sie vor äußeren Einflüssen. Der Füllstoff nimmt die mechanische Belastung auf und überträgt die wirkenden Kräfte auf die Fasern. Durch den Füllstoff werden Eigenschaften wie chemische, thermische und UV-Beständigkeit, Feuchtigkeitsaufnahme sowie das Brandverhalten bestimmt.

Durch die Kombination von Fasern in einer Matrix entsteht ein Werkstoff, der andere Eigenschaften besitzt als seine einzelnen Komponenten. Damit die Kombination aus Faser und Füllstoff zu einem Faserverbundwerkstoff mit hoher Festigkeit und Steifigkeit führt, müssen folgende Bedingungen erfüllt sein: der Elastizitätsmodul der Fasern in Längsrichtung und die Bruchfestigkeit der Fasern müssen höher sein als die des Matrixwerkstoffs und die Bruchdehnung der Fasern muss niedriger sein als die des Matrixwerkstoffs.

Eigenschaften von Faserverbundwerkstoffen

Faserverbundwerkstoffe zeichnen sich durch eine hervorragende Festigkeit und Steifigkeit bei gleichzeitig geringer Dichte aus. Sie besitzen eine gute chemische, Korrosions- und Temperaturbeständigkeit. Zudem verfügen sie über eine hohe Zug- und Biegefestigkeit und sind röntgenstrahltransparent. Aus diesen Verbundwerkstoffen lassen sich Bauteile mit komplexer Geometrie herstellen.

Arten von Fasern

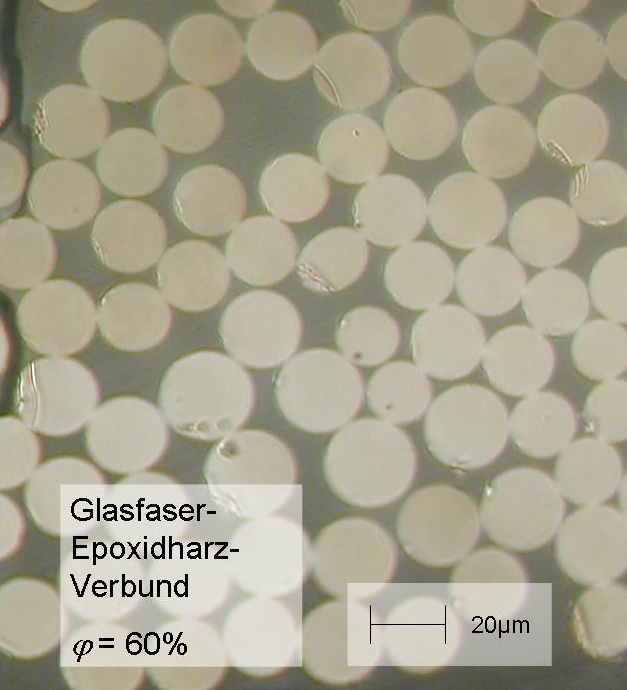

Ausschlaggebend für die Eigenschaften eines Faserverbundwerkstoffs sind Faseranteil, Faserlänge, und Fasermaterial. Der Faseranteil kann bis zu 60 % des Gesamtvolumens betragen.

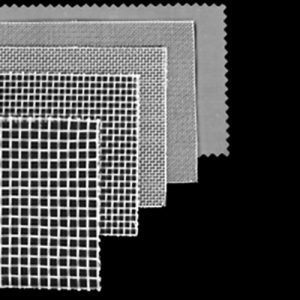

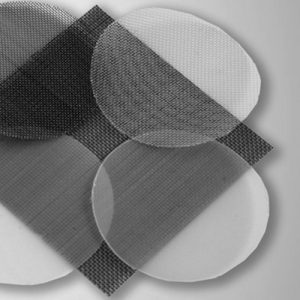

Man unterscheidet Kurzfasern mit einer Länge weniger als 1 Millimeter, Langfasern mit Längen zwischen 1 und 50 Millimetern und Endlosfasern. Endlosfasern werden in Form von Halbzeugen wie von Geweben und Geflechten, Matten oder in Form von Bündeln aus parallel angeordneten Fasern, sogenannte Rovings, eingesetzt. Als Materialien kommen Glas-, Carbon-, Aramid- oder Naturfasern zum Einsatz.

Welche Glasfasern werden verwendet?

Glasfasern werden aus der Schmelze zu dünnen Fäden gezogen und haben einen Durchmesser zwischen 7 und 24 Mikrometern. Sie finden dort Anwendung, wo hohe Festigkeit benötigt wird. Je nach Anwendung können die Fasern aus verschiedenen Glasarten wie zum Beispiel Borosilikat-, Aluminiumsilikat- oder Quarzglas hergestellt werden. Im Vergleich zu anderen Fasern sind sie kostengünstig und deshalb die am häufigsten verwendeten Fasern.

Anwendung finden sie in der Fertigung von Leiterplatten und Rotorblättern von Windkraftanlagen. In der Automobilindustrie werden sie als Werkstoff für Unterbodenabdeckungen, Sitzschalen und Frontend-Montageträger eingesetzt. Glasfaserverstärkte Kunststoffe werden beispielsweise als Rohre, Stäbe, Profile und andere Halbzeuge angeboten.

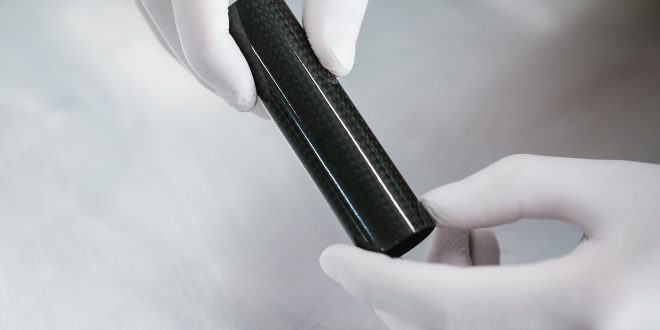

Carbonfasern

Kohlenstofffasern, aus dem Englischen auch als „Carbonfasern“ bezeichnet, werden aus organischen Ausgangsmaterialien wie zum Beispiel Polyacrylnitril hergestellt. Sie haben einen Durchmesser zwischen 5 und 9 Mikrometern und zeichnen sich durch eine hohe Festigkeit und Steifigkeit, eine geringe Dichte, gute Biokompatibilität sowie eine gute Korrosions- und Chemikalienbeständigkeit aus. Da Carbonfasern deutlich teurer sind als Glasfasern, werden sie vor allem in der Luft- und Raumfahrt und bei Sportgeräten wie Rennrädern, Tennisschlägern, Ruderbooten oder Angelruten eingesetzt.

Was sind Aramidfasern?

Diese Fasern bestehen aus aromatischen Polyamiden, bei denen die Amid-Gruppen an aromatische Gruppen gebunden sind. Die Herstellung der Aramidfasern muss aus einer Lösung erfolgen, da der Schmelzpunkt über der thermischen Zersetzungstemperatur liegt. Der Durchmesser der Fasern beträgt etwa 12 Mikrometer. Ihre Dichte, spezifische Festigkeit und ihr Elastizitätsmodul sind geringer als die von Carbonfasern, ihre Schlagzähigkeit höher. Sie zeichnen sich durch eine hohe Temperaturbeständigkeit bis +370 °C und Flammwidrigkeit aus. Anwendung finden sie in Splitterschutzwesten, Helmen, Panzerungen für Fahrzeuge und Schnittschutzhandschuhen. Als Asbestersatz werden sie in Kupplungs- und Bremsbelägen sowie Dichtungen verwendet. Letztere werden mit Graphit oder NBR-Kautschuk gebunden und sind für Hochtemperaturanwendungen konzipiert.

Bekannt sind solche Polyamidfasern auch unter dem Markennamen Kevlar®, das von dem amerikanischen Konzern DuPont vertrieben wird.

Welche Naturfasern kommen zum Einsatz?

Für die Herstellung von Faserverbundwerkstoffen aus natürlichen Fasern eignen sich Flachs, Hanf, Jute, Sisal und Baumwolle. Diese Naturfasern verfügen über eine niedrige Dichte, aber über schlechtere und schwankende mechanische Eigenschaften als künstlich hergestellte Fasern, bedingt durch unregelmäßige Wachstums- und Witterungsbedingungen. Bei der Herstellung wird weniger Energie benötigt, was zu geringeren Herstellungskosten und einer besseren CO2-Bilanz beiträgt. Anwendungsbeispiele für Naturfaserverbundwerkstoffe sind Türinnenverkleidungen, Armaturenbretter, Hutablagen und Dachhimmel.

Welche Materialien werden als Füllstoffe eingesetzt?

Als Füllstoffe werden hauptsächlich Kunstharze, auch Duroplaste genannt, und Thermoplaste verwendet werden.

Eine thermoplastische Matrix ist bis etwa +150 °C fest, sie muss aufgeschmolzen oder in einem Lösungsmittel gelöst werden, um die Fasern damit zu tränken. Beim Abkühlen erstarrt der Verbundwerkstoff. Faserverbundwerkstoffe mit thermoplastischer Matrix können nachträglich durch Erwärmen umgeformt werden.

Bei duroplastischen Verbundwerkstoffen werden die Fasern mit einem Gemisch aus Harz und Härter getränkt. Die Erstarrung des Verbundwerkstoffs erfolgt durch eine Vernetzungsreaktion zwischen Harz und Härter, auch Aushärtung genannt. Harze besitzen eine deutlich niedrigere Viskosität als geschmolzene Thermoplaste und können damit die Fasern besser benetzen. Damit wird auch die Herstellung komplizierter Bauteilgeometrien ermöglicht. Duroplastische Verbundwerkstoffe sind spröde und plastisch nicht verformbar.

Herstellung von Faserverbundwerkstoffen

Zur Herstellung von Laminaten, die aus mehreren flächig miteinander verklebten Schichten bestehen, gibt es mehrere Verfahren. Beim Handlaminieren werden Faserhalbzeuge in eine Bauteilformgelegt und mit Harz getränkt. Mit einer Rolle werden die Halbzeuge angedrückt, Luft aus dem Harz und überschüssiges Harz entfernt. Dieser Vorgang wird so oft wiederholt, bis die gewünschte Schichtdicke erreicht ist. Nach dem Aushärten kann eine Topcoat-Schicht als Verschleiß- oder Verwitterungsschutz aufgebracht werden. Dieses Verfahren eignet sich für kleine Stückzahlen. Es ist verglichen mit anderen Verfahren kostengünstig, jedoch beträgt der Faseranteil in dem Laminat nur 40 %. Reproduzierbarkeit und Homogenität fallen außerdem geringer aus als bei anderen Verfahren. Das Harzinjektionsverfahren (auch RTM-Verfahren, engl. „resin transfer molding“) eignet sich zur Herstellung von Bauteilen in kleinen und mittleren Serien. Dabei werden Faserhalbzeuge in eine zweiteilige Werkzeugform eingelegt. Nach dem Schließen der Werkzeugform wird das Harz-Härter-Gemisch mit einem Druck zwischen 0,5 und 8 bar in die Form injiziert. Überschüssiges Harz kann durch Entlüftungssteiger austreten. Nach dem Aushärten wird das Bauteil aus der Form genommen. Das RTM-Verfahren ist ein weitestgehend automatisiertes Verfahren, mit dem in relativ kurzen Zykluszeiten von 5 bis 25 Minuten hochwertige Bauteile mit einem Faseranteil höher als 50 % produziert werden können.

Bei der PPF-Technologie (engl. „preimpregnated fibers“) werden Faserhalbzeuge eingesetzt, die mit einem Reaktionsharz vorimprägniert sind. Im deutschsprachigen Raum wird die Bezeichnung „Prepregs“ nur für Faserhalbzeuge verwendet, die Endlosfasern enthalten. Faserhalbzeuge, die Kurzfasern enthalten und als formlose, teigige Masse vorliegen, nennt man „bulk molding compounds“ (BMC), solche mit Faserlängen bis zu 50 Millimetern werden als „sheet molding compounds“ (SMC) bezeichnet.

Bei SMCs handelt es sich um plattenförmige Halbzeuge. Die vorimprägnierten Faserhalbzeuge werden in eine Werkzeugform gebracht und bei Temperaturen zwischen +120 und +200 °C im Heißpress-Verfahren oder in einem Autoklav ausgehärtet. BMCs können auch im Spritzgussverfahren weiterverarbeitet werden. Der Vorteil der PPF-Technologie liegt in einem hohen Faseranteil von bis zu 60 % und einer ausgezeichneten Reproduzierbarkeit. Nachteile dieser Technologie sind höhere Ausstattungskosten und die Lagerung der Prepregs, die bei -18 °C nur wenige Monate lagerfähig sind.

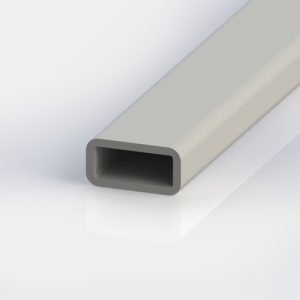

Das Pultrusionsverfahren ist ein Strangziehverfahren zur Herstellung faserverstärkter Kunststoffprofile. Bei diesem Verfahren werden Rovings durch ein Harzbad gezogen, wo sie mit einem Harz-Härter-Gemisch getränkt werden. Anschließend werden die getränkten Fasern durch ein beheiztes und formgebendes Werkzeug gezogen, wo die Aushärtung erfolgt. Nach dem Abkühlen werden die Profile auf die gewünschte Länge zugeschnitten.

Faserverbundwerkstoffe haben sich vor allem aufgrund ihrer spezifischen Festigkeit und Steifigkeit in vielen Bereichen etabliert. Es ist zu erwarten, dass ihr Anteil weiter steigt, wenn es gelingt, die Herstellungskosten zu reduzieren und die Problematik der Wiederverwertung und Entsorgung zu lösen.

Quellen: [1]: https://royalsocietypublishing.org/doi/pdf/10.1098/rsta.1921.0006 (Aufruf: 12.05.2025)

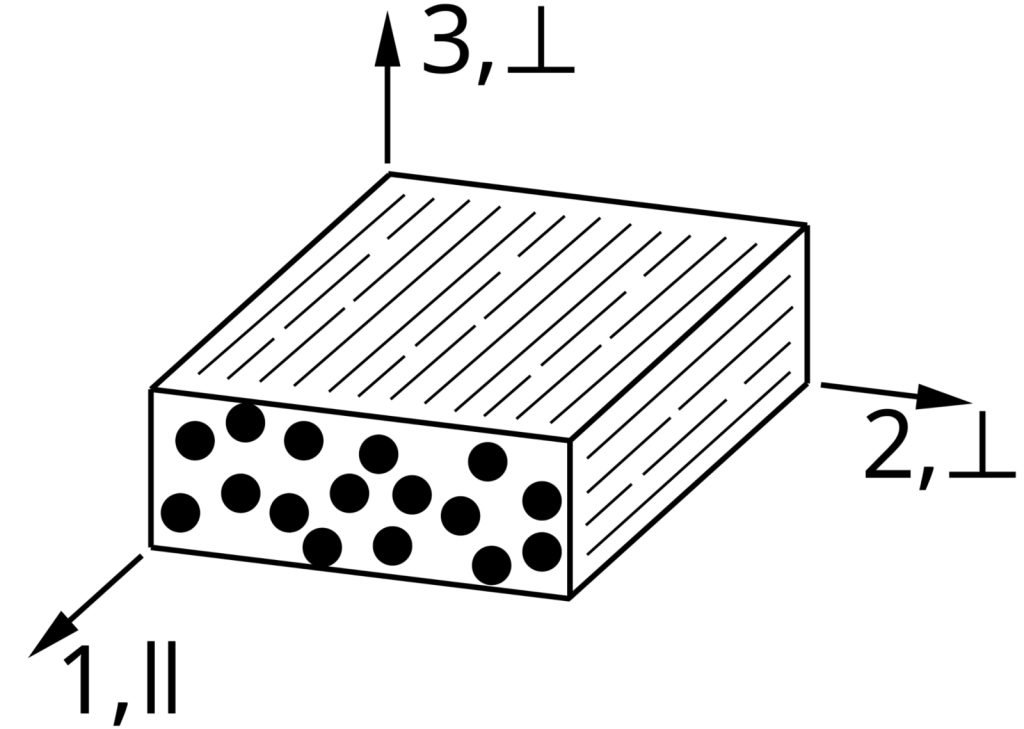

Bildquellen: Beitragsbild | © LS Visuals – stock.adobe.com Darstellung von unidirektionalen Verstärkungsfasern in einer Kunststoffmatrix | © NoiseD, CC BY-SA 3.0 DE <https://creativecommons.org/licenses/by-sa/3.0/de/deed.en>, via Wikimedia Commons Querschnitt eines Glasfaser-Epoxidharz-Verbundes | NoiseD, CC BY-SA 3.0 <http://creativecommons.org/licenses/by-sa/3.0/>, via Wikimedia Commons Skulptur Mae West in München | © Kurt – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin