Filtration – Leitfaden für Labor und Industrie

Filtration ist eines der fundamentalsten Trennverfahren in der modernen Verfahrenstechnik. Ob in der pharmazeutischen Forschung, der Lebensmittelproduktion oder der chemischen Industrie – kaum ein Prozess kommt ohne Trenntechniken und Filtrationsverfahren aus. Im Kern beschreibt Filtration die mechanisch-physikalische Abtrennung fester Partikel aus einem Fluid mittels poröser Filtermedien, wie Siebgewebe, Membranen und poröse Kunststoffe. Die Wahl eines geeigneten Filtermediums hängt dabei von verschiedenen Faktoren ab, bspw. den physikalisch-chemischen Eigenschaften des zu filtrierenden Fluids, der Partikelgröße, der Partikelbeschaffenheit und weiteren anwendungsspezifischen Prozessparametern, wie dem Betriebsdruck und der Betriebstemperatur.

Vorbild Natur

Die Natur demonstriert seit Jahrmillionen die Effizienz dieses Prinzips. Bodenschichten aus Sand, Kies und Ton wirken als natürliche Filter und bereiten Grundwasser auf, bevor es als sauberes Trinkwasser an Quellen austritt. Die moderne Filtrationstechnik überträgt dieses Prinzip auf industrielle Maßstäbe und erweitert es durch präzise steuerbare Parameter wie Porengröße, Durchflussrate und Selektivität.

Filtration dient drei grundlegenden Zwecken:

- der Reinigung von Produkten durch Entfernung unerwünschter Verunreinigungen

- der Gewinnung wertvoller Substanzen aus Stoffgemischen

- dem Schutz nachgeschalteter Prozesse oder Analysegeräte vor Partikeln

Die Bandbreite reicht von der Sterilfiltration hitzeempfindlicher Proteinlösungen im biochemischen Labor bis zur Abgasreinigung in Großanlagen der Schwerindustrie.

Grundprinzipien der Filtration

Filtrationsprozesse basieren auf verschiedenen Trennmechanismen, die je nach Anwendung einzeln oder kombiniert zum Einsatz kommen. Der Siebeffekt nutzt die mechanische Barriere eines porösen Materials, das Partikel oberhalb einer definierten Größe zurückhält. Bei der Adsorption haften Moleküle durch elektrostatische Wechselwirkungen an der Oberfläche des Filtermediums. Die chemische Affinität ermöglicht eine hochselektive Trennung durch spezifische Bindungseigenschaften zwischen Filtermaterial und Zielsubstanz.

Die treibende Kraft für den Filtrationsprozess ist üblicherweise ein Druckunterschied zwischen Zu- und Ablauf, der zwischen 0,1 bar bei einfachen Laborfiltrationen und über 80 bar bei Nanofiltrationsanwendungen variieren kann. Die Fließgeschwindigkeit des Mediums durch die Filtermembran, der sogenannte Flow, muss sorgfältig kontrolliert werden, um einerseits eine effektive Stoffabscheidung zu gewährleisten und andererseits Schäden am Filtermaterial zu vermeiden.

Grundlagen der Trennverfahren

Die systematische Einordnung von Filtrationsverfahren in den Kontext mechanischer, thermischer und chemischer Trennmethoden bildet die Basis für die gezielte Prozessauswahl. Mechanische Trennverfahren nutzen physikalische Eigenschaften wie Partikelgröße, Dichte und Form zur Separation. Sieben, Zentrifugieren, Flotation und Magnetabscheidung zählen zu den etablierten Techniken, die insbesondere bei der Verarbeitung von Granulaten und festen Stoffgemischen zum Einsatz kommen.

Thermische Trennverfahren wie Destillation oder Kristallisation basieren auf unterschiedlichen Siede- oder Gefrierpunkten der zu trennenden Komponenten. Sie sind energieintensiver als mechanische Verfahren, ermöglichen jedoch die Trennung homogener Gemische, die mechanisch nicht auftrennbar sind. Chemische Trennverfahren nutzen Reaktionen, Ladungsunterschiede oder Adsorptionseigenschaften und kommen häufig als Ergänzung mechanischer Methoden zum Einsatz.

Trennung von Suspensionen als Grundaufgabe

Suspensionen, heterogene Gemische aus Flüssigkeiten und fein verteilten Feststoffpartikeln, gehören zu den häufigsten Stoffsystemen in Labor und Industrie. Ihre Trennung kann durch verschiedene Verfahren erfolgen. Die einfachste Methode ist die Sedimentation, bei der Partikel aufgrund der Schwerkraft absinken. Dieser Prozess lässt sich durch Zentrifugation erheblich beschleunigen, wobei die Zentrifugalkraft Dichteunterschiede zwischen Feststoff und Flüssigkeit ausnutzt.

Die Filtration bietet gegenüber Sedimentation und Zentrifugation den Vorteil einer präziseren Trennung bei gleichzeitig höherer Flexibilität. Durch die Wahl unterschiedlicher Filtermedien und Porengrößen lassen sich auch komplexe Trennaufgaben lösen. Besonders in der Verfahrenstechnik hat sich die Kombination mehrerer Methoden bewährt: Eine Vorsedimentation konzentriert die Suspension, bevor die eigentliche Feinreinigung durch Filtration erfolgt.

Mehr zu den Verfahren zur Trennung von Suspensionen lesen Sie in unserem weiterführenden Artikel.

Membranfiltration – Das Herzstück moderner Filtration

Die Membranfiltration stellt eine der vielseitigsten und präzisesten Filtrationstechniken dar. Die wissenschaftlichen Grundlagen wurden ab den 1910er Jahren durch Arbeiten von Richard Zsigmondy an Porzellanfiltern gelegt, während die praktische industrielle Umsetzung mit Celluloseacetatmembranen erst ab den 1930er Jahren erfolgte. Heute ist diese Technologie ein unverzichtbares Werkzeug in zahlreichen Industriezweigen. Das Prinzip ist elegant: Ein Medium wird durch eine semipermeable Membran befördert, die aufgrund ihrer definierten Porengröße Partikel selektiv zurückhält.

Die Klassifizierung der Membranfiltration erfolgt primär nach der Porengröße der eingesetzten Membranfilter. Bei der Mikrofiltration kommen Membranen mit mittleren Porengrößen zwischen 0,1 und 10 µm zum Einsatz. Dieses Verfahren entfernt Bakterien, Algen, Trübstoffe und größere Partikel und findet breite Anwendung in der Lebensmittelindustrie, bei der Trinkwasseraufbereitung und in der pharmazeutischen Produktion. Ein besonderer Vorteil liegt in der sogenannten kalten Sterilisation, bei der hitzeempfindliche Produkte ohne thermische Belastung dekontaminiert werden können.

Ultrafiltration und ihre Anwendungen

Die Ultrafiltration arbeitet mit Membranen im Porenbereich von 0,001 bis 0,1 µm bei Betriebsdrücken zwischen 1 und 10 bar. Sie ermöglicht die Abtrennung von Proteinen, Viren, Endotoxinen und Silikaten. In der Biochemie und Pharmazie ist diese Technik unverzichtbar geworden. Statt die Porengröße anzugeben, verwendet man hier den Molecular Weight Cut-Off (MWCO), der die minimale Molekülmasse eines Proteins angibt, das zu 90 Prozent von der Membran zurückgehalten wird.

Ein herausragendes Anwendungsbeispiel dieser Filtration ist die Hämodialyse, die Dialyse und Ultrafiltration kombiniert. Durch semipermeable Membranen werden Proteine und Blutzellen zurückgehalten, während harnpflichtige Substanzen, Elektrolyte und Wasser durch Diffusion über ein Konzentrationsgefälle passieren. Moderne Hohlfaserbündel mit bioaktiven Oberflächen ermöglichen heute einstufige Verfahren mit deutlich verbesserter Effizienz.

Nanofiltration für höchste Reinheitsanforderungen

Die Nanofiltration nutzt Membranen mit Porengrößen unter 1 nm und ermöglicht die selektive Abtrennung gelöster Ionen, organischer Verbindungen und spezifischer Moleküle. In der Wasseraufbereitung werden damit Salze entfernt und der Härtegrad des Wassers beeinflusst. Die pharmazeutische Industrie nutzt Nanofiltration zur hochreinen Trennung von Chemikalien und zur Qualitätssicherung hergestellter Wirkstoffe. Die erforderlichen Betriebsdrücke liegen mit 10 bis 80 bar deutlich höher als bei der Ultrafiltration (1 bis 10 bar).

Frontal- vs. Querstromfiltration

Ein zentraler Aspekt der Membranfiltration ist die Wahl zwischen Frontal- und Querstromfiltration. Bei der Frontalfiltration durchströmt das Medium die Membran senkrecht, wobei sich auf der Oberfläche ein Filterkuchen bildet (Fouling). Dieser kann die effektive Porengröße verändern – aus einer Mikrofiltration wird eine Ultrafiltration (Pinch-Effekt). Mikrofiltration wird nicht im eigentlichen Sinne zur Ultrafiltration. Durch die Bildung eines Filterkuchens ist eine Beeinflussung des Prozesses möglich, die sich dann wie eine Ultrafiltration äußert, da die effektive Porengröße verringert wird. Dieses Verfahren eignet sich primär für kleinere Laboranwendungen oder mehrstufige Filtrationen mit abgestuften Porengrößen, die gleichzeitig eine Fraktionierung ermöglichen.

Die Querstromfiltration (Tangentialflussfiltration) lässt die Suspension parallel zur Membranoberfläche strömen, typischerweise bei 0,5 bis 5 bar und kontrollierter Strömungsgeschwindigkeit. Dies verhindert die Bildung eines Filterkuchens und minimiert Konzentrationspolarisation. Obwohl energieintensiver, ist dieses Verfahren für industrielle Anwendungen bei stark verunreinigten Flüssigkeiten durch längere Standzeiten und gleichbleibende Filterleistung wirtschaftlich überlegen.

Filtermaterialien und ihre Eigenschaften

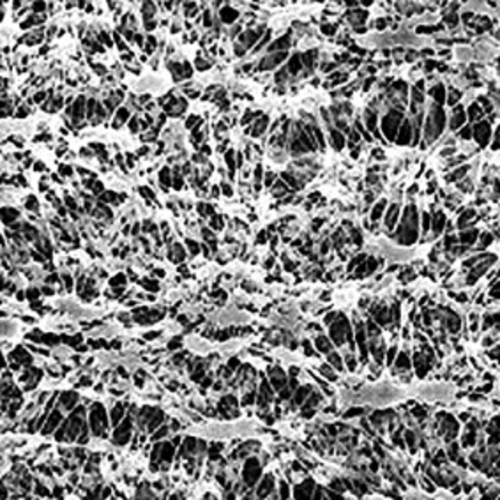

Die Wahl des richtigen Filtermaterials entscheidet maßgeblich über den Erfolg eines Filtrationsprozesses. Moderne poröse Kunststoffe für die Labor- und Prozessfiltration haben sich aufgrund ihres geringen Eigengewichts, ihrer chemischen Beständigkeit und der präzisen Einstellbarkeit der Porengröße als Standard etabliert. Besonders relevant ist die Unterscheidung zwischen geschlossener und offener Porosität.

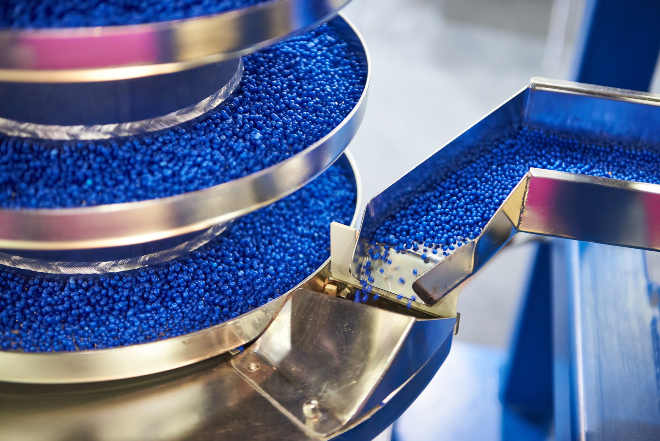

Geschlossenporige Kunststoffe entstehen durch Aufschäumen mit physikalischen Treibmitteln wie Cyclopentan oder Kohlendioxid. Die räumlich getrennten Poren machen diese Materialien undurchlässig für Gase und Flüssigkeiten – sie eignen sich daher nicht für Filtration, sondern als hervorragende Thermoisolatoren. Offenporige Kunststoffe werden hingegen durch Sintern von Kunststoffgranulaten gewonnen, wobei die Porengröße durch Korngröße des Granulats, Packungsdichte und Sintertemperatur präzise gesteuert werden kann.

Polyethylen (PE) in der Filtration

Polyethylen ist der am häufigsten verwendete Kunststoff für Filteranwendungen. Man unterscheidet zwischen LDPE (Low Density Polyethylene, Dichte 0,91 bis 0,93 g/cm³) und HDPE (High Density Polyethylene, Dichte 0,94 bis 0,97 g/cm³), wobei beide Varianten sehr ähnliche Eigenschaften aufweisen. PE-Filter mit Porengrößen von 1 bis 100 µm sind nahezu universell einsetzbare Partikelfilter, die auch im biochemischen Labor zur Reinigung und Konzentration von Proteinen Verwendung finden.

Die Temperaturbeständigkeit von PE-Filtern liegt dauerhaft bei +80 °C und kurzfristig bei maximal +116 °C. Diese Limitation erfordert chemische Sterilisationsverfahren, da thermische Sterilisation die Filterstruktur schädigen würde. Für Anwendungen mit höheren Temperaturanforderungen bietet sich Polypropylen als Alternative an.

Polyolefine (PP und HDPE) für erhöhte Anforderungen

Die Eigenschaften von porösem Polypropylen (PP) und HDPE ähneln denen von PE, wobei beide Werkstoffe eine hohe mechanische Widerstandsfähigkeit und Temperaturstabilität aufweisen. Sinterkerzen aus HDPE können dauerhaft bis +90 °C und kurzfristig bis +120 °C belastet werden. Sieb- und Filtergewebe aus Polypropylen (PP) sind bei Raumtemperatur gegenüber den meisten Lösungsmitteln stabil, mit Ausnahme zyklischer und aromatischer Kohlenwasserstoffe. Diese Eigenschaften machen PP und HDPE zu bevorzugten Materialien für Filtersysteme in der Klarfiltration von Wasser und wässrigen Lösungen.

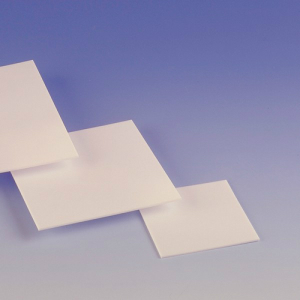

PTFE für extreme Bedingungen

Poröses Polytetrafluorethylen (PTFE) repräsentiert das Premiumsegment unter den Filtermaterialien. Die herausragenden thermischen und chemischen Eigenschaften rechtfertigen das höhere Gewicht gegenüber PE und PP. PTFE-Filter sind von -200 °C bis +260 °C thermisch stabil und praktisch unbegrenzt beständig gegenüber Chemikalien im pH-Bereich von 0 bis 14. Diese Eigenschaften machen PTFE zum Material der Wahl für die Gasreinigung in der Prozesschemie und für Filtration in extrem aggressiven Medien. Alle gängigen Sterilisationsverfahren können problemlos angewendet werden.

PVDF in Biochemie und Pharmazie

Polyvinylidenfluorid (PVDF) vereint eine gute chemische und thermische Beständigkeit mit der besonderen Eigenschaft, Proteine kaum zu binden. Diese Charakteristik macht PVDF zum bevorzugten Material für Sterilfilter und Klarfiltration von Proteinlösungen in biochemischen und pharmazeutischen Laborbereichen. PVDF-Filter sind bis etwa +140 °C dauerhaft belastbar, können auf herkömmliche Weise sterilisiert werden und zeigen Stabilität gegenüber Gammastrahlung. In der Lebensmittelindustrie werden physiologisch unbedenkliche, sterilisierbare PVDF-Filter für Wasserfiltration eingesetzt.

Kunststofffilter in der industriellen Praxis

Kunststofffilter haben sich insbesondere in der Galvanoindustrie bewährt, wo höchste Anforderungen an die Reinheit von Prozesslösungen gestellt werden. Die Qualität galvanischer Beschichtungen hängt entscheidend von der Abwesenheit von Schwebstoffen und Feststoffpartikeln ab, die Dichtigkeit und Glanz der Oberflächen beeinträchtigen würden. Kunststofffilter bieten hier den Vorteil, selbst keine Partikel abzugeben und dabei chemisch inert sowie temperaturbeständig zu sein.

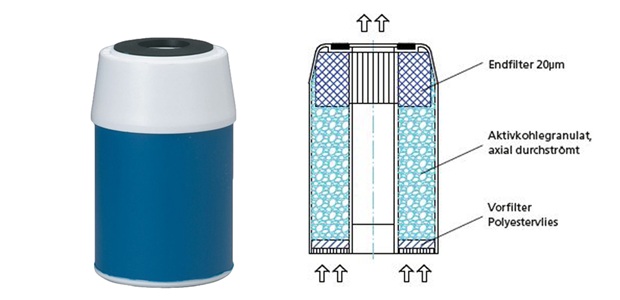

Für hochwertige galvanische Bäder kommen Aktivkohle-Filterkerzen zum Einsatz, die durch ihre hohe Adsorptionsfähigkeit neben Partikeln auch organische Verbindungen wie Fette und Öle zurückhalten. Gewickelte Filterkerzen bieten aufgrund ihrer hohen Schmutzaufnahmefähigkeit, langen Standzeiten und geringeren Anschaffungskosten eine wirtschaftliche Alternative für die Partikelfiltration in strömenden Systemen.

Filtertypen und Bauformen

Die Vielfalt der Filterkerzen spiegelt die breite Palette an Filtrationserfordernissen wider. Diese zylinderförmigen Filtereinsätze, benannt nach ihrem kerzenähnlichen Aussehen, bestehen aus porösen gesinterten Werkstoffen oder Siebgeweben und unterscheiden sich hinsichtlich Filtrationsart, Abscheiderate, Aufbau und Material. Mehr Informationen zu Filterkerzen finden Sie im ausführlichen Magazinartikel.

Oberflächenfiltration vs. Tiefenfiltration

Bei der Oberflächenfiltration werden Partikel aufgrund ihrer Größe an der Filteroberfläche zurückgehalten. Die größte Porengröße des Filtermaterials muss kleiner sein als die abzuscheidenden Partikel. Auf der Oberfläche bildet sich ein Filterkuchen, der einerseits als zusätzliches Filtermedium wirkt, andererseits aber den Strömungswiderstand erhöht und die Durchflussrate reduziert.

Die Tiefenfiltration nutzt die gesamte Breite des Filtermediums zur Partikelabscheidung durch mechanische Trennung und Adsorption. Die Abscheiderate wird absolut (fest definierter Prozentsatz der Partikelgröße wird sicher zurückgehalten) oder nominell (mehr als 60 Prozent der Partikel werden zurückgehalten) angegeben. Tiefenfilter zeigen typischerweise eine abgestufte Porenstruktur, bei der größere Partikel im äußeren Bereich und kleinere im inneren Bereich zurückgehalten werden.

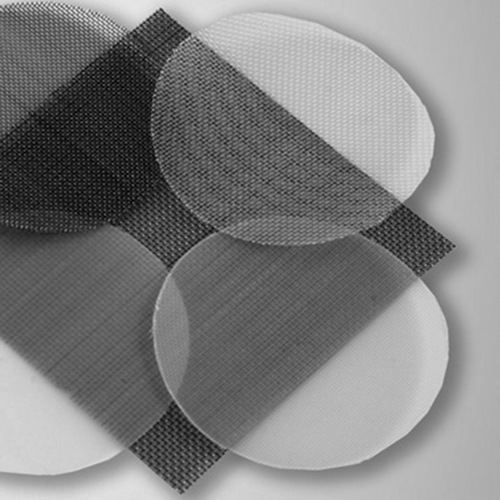

Siebfilterkerzen und Sinterkerzen

Siebfilterkerzen nutzen feinmaschige Gewebe, häufig aus Polyamid 6.6 (Nylon), die als mechanische Siebe fungieren. Regenerierbare Hochleistungsfilterkerzen aus Nylon mit Porengrößen zwischen 40 und 350 µm eignen sich für hohe Durchflussraten bis zu 1500 Liter pro Stunde. Sie finden Anwendung in der Trinkwasseraufbereitung, bei der Filtration galvanischer Bäder und in der Getränkeindustrie.

Sinterkerzen entstehen durch den Sinterprozess, bei dem pulverförmige oder granulierte Ausgangsstoffe unter Hitze zu einem festen, porösen Körper verschmelzen. Die präzise Steuerung der Porengröße durch Auswahl der Korngröße und Sinterparameter ermöglicht maßgeschneiderte Filterlösungen. Sinterkerzen aus HDPE, PTFE oder Edelstahl bieten hohe mechanische Stabilität und chemische Beständigkeit.

Wickelfilterkerzen und Membranfilterkerzen

Wickelfilterkerzen sind Tiefenfilter mit Filterschichtdicken von einem bis mehreren Zentimetern. Ein spezielles Filtergarn wird in präziser Wickeltechnologie um einen Stützkern gewickelt, wodurch eine große Oberfläche, hohe Schmutzaufnahmekapazität und lange Standzeiten erreicht werden. Die Tiefenfilterwirkung verhindert vorzeitiges Verblocken durch optimale Verteilung der Partikelaufnahme über die gesamte Filtertiefe. Wickelfilterkerzen mit Baumwoll-, Polypropylen- oder Glasfasergarnen decken Porengrößen von 0,5 bis 100 µm ab.

Membranfilterkerzen sind mehrlagig aufgebaut und bestehen aus Stützkäfig, Filtermembran, Trägervliesen und Stützkern. Plissierte Membranen vergrößern die effektive Oberfläche erheblich. Hydrophile Membranen aus Polyethersulfon (PES) eignen sich für wässrige Lösungen, während hydrophobe Membranen aus PTFE, PSU oder PVDF für Lösungsmittel prädestiniert sind. Mit absoluten Abscheideraten von 0,02 bis 50 µm repräsentieren Membranfilterkerzen die Spitze der Filtrationspräzision.

Aktivkohlefilterkerzen für Adsorptionsaufgaben

Aktivkohlefilterkerzen nutzen die enorme spezifische Oberfläche von Aktivkohle zur Adsorption gelöster oder kolloidaler Stoffe, die mechanisch nicht filtrierbar sind. Biologische Verunreinigungen, Trübungen sowie geruchs- und geschmacksbeeinträchtigende Substanzen werden zuverlässig gebunden. Typische Anwendungen umfassen die Trinkwasseraufbereitung (Entfernung von Chlor und Ozon), Galvanik (organische Verunreinigungen) sowie Gasfiltration und Luftreinigung in Reinräumen und Krankenhäusern. Die Funktionsprinzipien und Materialien werden im Abschnitt zur Umwelt- und Verfahrenstechnik vertieft.

Spezialanwendungen in verschiedenen Branchen

Biochemie und Life Sciences

Die Separationstechnik in der Biochemie stellt besondere Anforderungen an Filtrationssysteme, da mit empfindlichem biologischem Material gearbeitet wird. Proteine, Nukleotide und Nukleinsäuren wie DNA und RNA denaturieren außerhalb lebender Organismen schnell und verlieren dabei ihre Bioaktivität. Klassische chemische Trennverfahren scheiden daher aus – stattdessen kommen stoffschonende Filtrationstechniken und chromatographische Verfahren zum Einsatz.

Sterilfiltration

Bereits bei der Anzucht von Bakterien- oder Hefekulturen spielt Sterilfiltration eine zentrale Rolle. Spurenelementlösungen werden zeitsparend durch sterile Membranfilter mit 0,2 µm Porengröße filtriert, wobei ubiquitäre Mikroorganismen sicher zurückgehalten werden. Die sterile Begasung von Kulturen erfolgt über Sinterfilter oder hydrophobe PTFE-Membranfilter. Bei der Zellernte trennt Filtration das Nährmedium von den gezüchteten Mikroorganismen, bevor der Zellaufschluss erfolgt.

Semipermeable Membranen mit definiertem MWCO

Zwischen chromatographischen Trennschritten ist häufig eine Probenvorbereitung notwendig. Dialyse mittels semipermeabler Membranen mit definiertem MWCO ermöglicht schonende Entsalzung und Pufferaustausch. Für die hochempfindliche HPLC-Analytik müssen sowohl Proben als auch Laufmittel absolut partikelfrei sein, um Kapillarleitungen und empfindliche Säulenmaterialien zu schützen. Membranfilter garantieren dabei, im Gegensatz zu Papierfiltern, dass keine zusätzlichen Partikel eingetragen werden.

Sterilisation und Reinraumtechnik

Sterilisationsverfahren und steriles Arbeiten sind in Medizin, Pharmazie und Lebensmittelproduktion nicht verhandelbar. Die Sterilfiltration bietet für hitzeempfindliche Materialien eine thermisch schonende Alternative zu Autoklavieren und Heißluftsterilisation. Flüssige Kulturmedien, Impfstoffe und pharmazeutische Lösungen werden durch Membranfilter mit 0,2 µm Porengröße filtriert, die von Bakterien nicht passiert werden können.

Sterility Assurance Level

Der Sterilisationserfolg wird durch den Sterility Assurance Level (SAL) definiert. Ein SAL von 10-6 bedeutet, dass die Wahrscheinlichkeit für eine nicht sterile Einheit bei 1 zu 1.000.000 liegt – praktisch gilt dies als Sterilität. Thermische Verfahren wie Autoklavieren zum Beispiel bei +121 °C und 2 bar für 20 Minuten töten durch Denaturierung von Proteinen und Nukleinsäuren selbst widerstandsfähige Bakteriensporen ab.

Anwendung von Sterilisation

UV- und Gammastrahlung finden Anwendung in Laminarboxen und bei der industriellen Sterilisation endverpackter Medizinprodukte. Die strahlenchemischen Mechanismen führen zu irreversiblen Schäden der DNS und RNS von Mikroorganismen. Gegenüber UV-Strahlung bietet Gammastrahlung den Vorteil, Materie zu durchdringen und damit auch in umhülltem Material wirksam zu werden.

Umwelt- und Verfahrenstechnik

Die Filterung von Industrieabgasen kombiniert verschiedene Prinzipien, um Schadstoffe effizient zu entfernen und gesetzliche Grenzwerte einzuhalten. Adsorptionsfilter nutzen Materialien mit großer spezifischer Oberfläche, um Schadstoffe durch Van-der-Waals-Kräfte zu binden oder chemisch zu reagieren.

Zeolith als Ionenaustauscher

Zeolith-Molekularsiebe bestehen aus mikroporösem Alumosilikat mit geordneter Kristallstruktur. Die regelmäßigen Poren wirken als hochselektive Siebe und adsorbieren Schwefelwasserstoff, Kohlendioxid, Kohlenwasserstoffe und Wasserdampf aus Industrieabgasen. Zusätzlich fungiert Zeolith als Ionenaustauscher und findet Anwendung als Wasserenthärter.

Aktivkohle als Adsorptionsfilter

Aktivkohle entsteht durch Pyrolyse kohlenstoffreicher Materialien bei +600 bis +900 °C und anschließende Aktivierung durch Oxidation. Die hochporöse Struktur mit enormer innerer Oberfläche macht Aktivkohle zum Standardmaterial für Adsorptionsfilter. Anwendungen reichen von Biogasentschwefelung über Trinkwasseraufbereitung bis zur Entfernung von Lösungsmitteln aus Abgasströmen.

Aktiviertes Aluminiumoxid zur Abgasreinigung

Aktiviertes Aluminiumoxid entsteht durch thermische Behandlung von Aluminiumoxid zu einer porösen, widerstandsfähigen Struktur. Nach Imprägnierung mit Permanganat filtern die kugelförmigen Pellets Schwefelwasserstoff, Formaldehyd und Ethylen effizient aus Abgasen. Kieselgele aus amorphem Siliciumdioxid können bis zu 35 Prozent ihres Gewichts an Wasser adsorbieren und werden zur Rauchgasentschwefelung, Abgastrocknung und Filtration von Kohlenwasserstoffen eingesetzt.

Die katalytische Abgasreinigung beschleunigt die Oxidation von Schadstoffen bei Temperaturen unter +800 °C mittels Edelmetallkatalysatoren wie Platin und Palladium. Hochporöse keramische Filter oder Aktivkohleträger mit katalytischer Beschichtung kombinieren Adsorption und katalytische Oxidation, um Stickoxide, Kohlenmonoxid und chlorierte Kohlenwasserstoffe zu entfernen.

Praktische Auswahlkriterien des richtigen Verfahrens zur Filtration

Die Auswahl des optimalen Filtersystems erfordert eine systematische Analyse mehrerer Parameter. Die chemische Kompatibilität zwischen Filtermaterial und zu filtrierendem Medium steht an erster Stelle. PTFE bietet universelle Chemikalienbeständigkeit, während PE und PP Einschränkungen bei aromatischen Lösungsmitteln zeigen. Die Temperaturbelastbarkeit muss den Prozessbedingungen entsprechen – für Sterilisationsverfahren sind PTFE oder PVDF erforderlich, während PE nur chemische Sterilisation erlaubt.

Die Porengröße des Materials bestimmt die Selektivität der Trennung. Für Sterilfiltration sind 0,2 µm Standard, zur groben Vorreinigung genügen 10 bis 100 µm. Die Abscheiderate sollte absolut sein, wenn präzise Trennungen erforderlich sind, während nominelle Abscheideraten für Vorfiltration ausreichen. Die Durchflussrate muss Produktionsanforderungen erfüllen – Siebfilterkerzen ermöglichen höhere Durchflüsse als feinporige Membranfilter.

Filtration muss kostenschonend und effizient sein

Wirtschaftlichkeitsbetrachtungen umfassen Anschaffungskosten, Standzeiten, Regenerierbarkeit und Entsorgungsaufwand. Wickelfilterkerzen bieten niedrige Anschaffungskosten bei guter Schmutzaufnahmekapazität, während Membranfilter höhere Investitionen durch präzisere Trennung rechtfertigen. Aktivkohlefilter zeigen lange Standzeiten durch hohe Adsorptionskapazität, müssen aber nach Sättigung ausgetauscht werden.

Die Betriebsweise beeinflusst die Systemwahl. Batchprozesse im Labor tolerieren einfache Filtrationssysteme mit manueller Regenerierung, während kontinuierliche Industrieprozesse automatisierte Rückspülsysteme oder Querstromfiltration erfordern. Die Produktqualität definiert abschließend die Anforderungen – pharmazeutische und Halbleiteranwendungen verlangen höchste Reinheit, während technische Anwendungen pragmatischere Lösungen ermöglichen.

Troubleshooting und Optimierung der Filter-Verfahren

Filterkuchenbildung (Fouling) lässt sich durch Vorfilter zur groben Vorreinigung, mehrstufige Filtration mit abgestuften Porengrößen oder Wechsel zur Querstromfiltration minimieren. Unzureichende Durchflussraten erfordern Überprüfung der Porenwahl, Regenerierung oder Austausch teilweise verstopfter Filter, gegebenenfalls Vorsedimentation bei hoher Feststoffkonzentration oder Druckanpassung innerhalb der Materialverträglichkeit.

Partikeldurchbruch ins Filtrat deutet auf Membranschäden, falschen Betriebsdruck oder ungeeignete Porenwahl hin. Regelmäßige Integritätsprüfungen und Wechsel zu absoluten Abscheideraten verbessern die Trennschärfe. Kurze Standzeiten verlängern sich durch optimierte Durchflussgeschwindigkeiten, regelmäßige Reinigungszyklen, Vorbehandlung des Mediums mittels Flockungsmitteln oder pH-Anpassung sowie Einsatz adaptiver Systeme bei schwankender Feedqualität. Systematische Protokollierung von Betriebsparametern der Filtration ermöglicht frühzeitige Erkennung von Abweichungen und kontinuierliche Optimierung.

Zukunft der Filtrationstechnik

Die Filtrationstechnik steht vor einem Paradigmenwechsel, getrieben durch Digitalisierung, Nachhaltigkeit und neue Materialien. Adaptive Filtersysteme mit integrierter Sensorik und künstlicher Intelligenz passen Betriebsparameter automatisch an veränderte Prozessbedingungen an. Echtzeit-Monitoring von Durchflussrate, Differenzdruck und Partikelbelastung ermöglicht vorausschauende Wartung (Predictive Maintenance) und maximiert Standzeiten bei gleichbleibender Filterleistung.

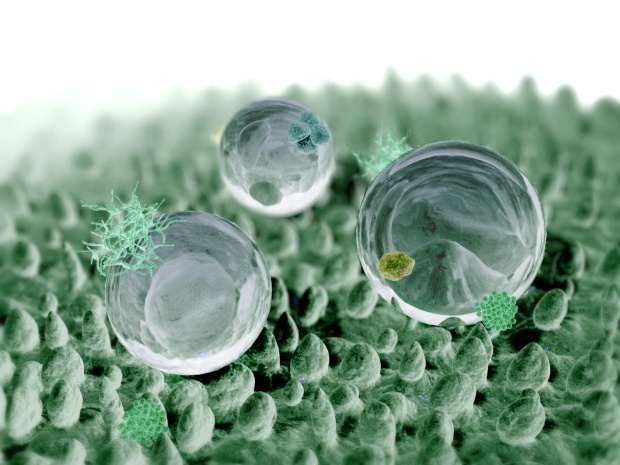

Nanostrukturierte Membranmaterialien

Nanostrukturierte Membranmaterialien versprechen höhere Selektivität bei gleichzeitig verbesserter Durchlässigkeit. Graphen-basierte Membranen zeigen in ersten Laborstudien außergewöhnliche Trennschärfe auf molekularer Ebene. Funktionalisierte Oberflächen mit antimikrobiellen oder antifouling-Eigenschaften reduzieren Reinigungsaufwand und verlängern die Lebensdauer von Filtermembranen. Selbstreinigende Filteroberflächen, inspiriert von Lotuseffekt und anderen biomimetischen Prinzipien, könnten manuelle Reinigungszyklen obsolet machen.

Nachhaltigkeit zunehmend im Fokus der Verfahren

Nachhaltige Filterkonzepte gewinnen an Bedeutung. Regenerierbare Filtermedien aus nachwachsenden Rohstoffen, effiziente Recyclingverfahren für gebrauchte Filter und energieoptimierte Prozessführung reduzieren den ökologischen Fußabdruck. Membranfilter aus biologisch abbaubaren Polymeren könnten in Zukunft Einwegfilter in weniger kritischen Anwendungen ersetzen. Die Kreislaufwirtschaft erfasst auch Filtermaterialien – verbrauchte Aktivkohle lässt sich thermisch regenerieren, Metallfilter können eingeschmolzen und neu gesintert werden.

Simulation von Filterverfahren

Integration in Industrie 4.0 vernetzt Filtrationssysteme mit übergeordneten Prozessleitsystemen. Digitale Zwillinge simulieren Filterverhalten unter verschiedenen Bedingungen und optimieren Prozessparameter vor der Implementierung. Blockchain-basierte Dokumentation gewährleistet lückenlose Rückverfolgbarkeit in regulierten Branchen wie Pharmazie und Lebensmittelproduktion. Cloud-basierte Datenanalyse über multiple Anlagen hinweg identifiziert Optimierungspotenziale und Best Practices.

Hybridfiltertechnik

Hybridverfahren kombinieren unterschiedliche Trennprinzipien für maximale Effizienz. Die Kopplung von Membranfiltration mit elektrophoretischer Trennung ermöglicht hochselektive Separation geladener Moleküle. Magnetisch funktionalisierte Nanopartikel binden Zielsubstanzen selektiv und werden anschließend magnetisch abgetrennt – ein vielversprechender Ansatz für Proteinaufreinigung und Schwermetallentfernung aus kontaminierten Wässern in der Umweltsanierung.

Scaling-down Verfahren als Zukunftstrend

Die Miniaturisierung von Filtersystemen eröffnet neue Anwendungsfelder. Lab-on-a-chip-Systeme mit integrierten Mikrofiltern ermöglichen Point-of-Care-Diagnostik. Tragbare Wasseraufbereitungssysteme mit Hohlfasermembranen bringen sauberes Trinkwasser in entlegene Regionen und Krisengebiete. Implantierfähige Mikrofilter könnten perspektivisch die Dialyse revolutionieren.

Das richtige Filtersystem berücksichtigt alle Faktoren

Filtration ist eine unverzichtbare Trenntechnik, deren erfolgreiche Anwendung die richtige Kombination von Verfahren, Materialien und Betriebsparametern erfordert. Die systematische Herangehensweise beginnt mit präziser Definition der Trennaufgabe und führt über Materialauswahl zur optimierten Prozessführung.

Für Laboranwendungen bieten Membranfilter und Spritzenvorsatzfilter maximale Flexibilität. Je nach Trennaufgabe kommen chemisch hochbeständige Materialien wie PTFE oder präzise kapillarporige Polycarbonat-Membranen für protein- und zellsensitive Separationen zum Einsatz.

Für industrielle Prozesse bewähren sich robuste Filterkerzen in verschiedenen Bauformen. Kunststofffilter zeigen Zuverlässigkeit in Galvanotechnik und chemischer Industrie. Die Abgasreinigung kombiniert Adsorption mit katalytischen Verfahren für optimale Schadstoffreduktion.

Das Verständnis der Trennverfahren und Suspensionstrennungen erweitert den Lösungsraum. Poröse Kunststoffe ermöglichen maßgeschneiderte Lösungen, während Sintern hochwertige, langlebige Filterelemente schafft.

Wir unterstützen Sie gerne bei der Suche nach dem richtigen „Filter“

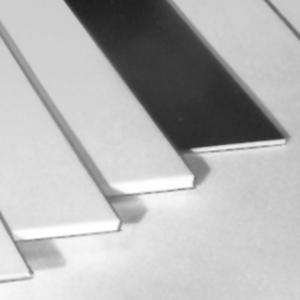

THOMAPOR®, die Marke für poröse Sinterkunststoffe von Reichelt Chemietechnik, bietet Sinterplatten, Sinterstäbe und Sinterrohre aus HDPE, PTFE und weiteren Hochleistungspolymeren mit reproduzierbaren Porengrößen. Ergänzt wird das Portfolio durch Vorfilter und Filterhalter, die als Verbindungselemente zwischen Spritzen oder Schläuchen eingesetzt werden. In diesen Bauteilen sind die eigentlichen Filtermembranen eingehaust, die – abhängig vom Typ des Filterhalters – vom Anwender selbst ausgetauscht werden können.

Darüber hinaus umfasst das Sortiment Filtergehäuse, Filterkerzen und komplette Filtermodule sowie Granulate und Sorbentien für Adsorptionsanwendungen sowie Membranfilter und Spritzenfilter.

Die Zukunft der Filtration liegt in intelligenten, adaptiven Systemen mit verbesserter Nachhaltigkeit. Unternehmen, die in moderne Filtrationstechnologie investieren, sichern sich Wettbewerbsvorteile durch höhere Produktqualität, geringere Betriebskosten und verbesserte Umweltbilanz. Für spezifische Beratung steht das Expertenteam von Reichelt Chemietechnik zur Verfügung.

Bildquellen: Beitragsbild | © Tanakorn - stock.adobe.com Sandfilter auf einer Tomatenfarm in Kalifornien | Public Domain, https://commons.wikimedia.org/w/index.php?curid=64971504 Ausrüstung für die Verarbeitung kleiner Kunststoffgranulate in der chemischen Industrie | © Sergey Ryzhov – stock.adobe.com Zwei Wissenschaftler im Labor filtern Flüssigkeit | © Viktor Gmyria / Fotolia.com Membran- oder Spritzenvorsatzfilter | © ydfotograf – stock.adobe.com Blauer Membranfilter | © DarwelShots / Fotolia.com Reinigung von Rheinwasser in einer Aufbereitungsanlage | @ Cezanne-Fotografie - stock.adobe.com Poröser Filter in Handaufnahme | © showcake – stock.adobe.com Galvanikanlage | © mulderphoto / Fotolia.com Filterkerzen in industrieller Ausführung | © Serhii Moiseiev – stock.adobe.com Separationstechnik in der Biochemie | © romaset / Fotolia.com Sterilisationsverfahren im Labor | © romans14 – stock.adobe.com Industrieabgase / Schornsteine: | © martin33 – stock.adobe.com Validierungsprozess im Tangentialflussfiltrationssystem: Von CC1998USA - Eigenes Werk, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=176741070 Animation des Lotus-Effekt | Von William Thielickewebsite, own work, Hamburg, Germany., CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=3189313

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin