Viele kennen Nylon und das verwandte Perlon als Bestandteil von Textilien. Aber auch am Auto und unter der Motorhaube kommen Polyamide zum Einsatz. Kraftstoffe werden zudem häufig durch PA-Schläuche transportiert. Doch welche Anwendungsmöglichkeiten bieten sich noch? Und was sind die eminenten Vorteile dieser Werkstoffe?

Ein synthetisches Polymer als Ersatz für Seide

Es war der US-amerikanische Chemiker Wallace Hume Carothers (1896 – 1937), der im Jahr 1935 mit Nylon zum ersten Mal eine synthetische Faser aus einem Polyamid hergestellt hat. Schon zuvor hatte er an der Entwicklung von Neopren®, einem Synthesekautschuk, mitgearbeitet, der nicht nur für wärmedämmende Sporttextilien verwendet wird, sondern in Form von Kabelummantelungen, Schläuchen und Moosgummi-Dichtungen auch in viele technische Bereiche Eingang gefunden hat.

Carothers erkannte wohl auch das große Potenzial des Nylons, das man direkt aus der dünnflüssigen Polymerlösung zu einem elastischen Faden spinnen kann.

Bereits 1938 wurde der neue Kunststoff Nylon mit einer groß angelegten Werbekampagne unter dem Motto: „Ein besserer Faden für ein besseres Leben“ von der Firma DuPont auf den US-amerikanischen Markt gebracht.

In den Kriegsjahren stand es in den USA nur noch dem Militär zur Verfügung und Nylon wurde für Fallschirme, Fallschirmseile oder Fliegeranzüge verwendet und ersetzte damit die vor allem aus Japan stammende Seide.

Zwei verwandte Polymere: Nylon und Perlon

Carothers hatte seinen neuen Kunststoff aus den beiden Komponenten Adipinsäure und Hexamethylendiamin hergestellt. Adipinsäure ist eine Dicarbonsäure (Hexadicarbonsäure), Hexamethylendiamin ist, wie der Name schon sagt, ein Diamin. Die Carboxylgruppe (-COOH) reagiert mit der Aminogruppe (-NH2) unter Bildung einer Peptidbindung (-NH-CO-), dem Grundbaustein aller Polyamide.

Im Polymer lagern sich die beiden Monomerkomponenten abwechselnd aneinander an und bilden so lange Polymerketten. Statt der von Carothers verwendeten Adipininsäure und Hexamethylendiamin können auch andere Monomere eingesetzt werden. So gelang es 1938 dem deutschen Chemiker Paul Schlack (1897 – 1987) aus ε-Caprolactam das dem Nylon verwandte Perlon herzustellen. Bei Temperaturerhöhung setzt sich das ringförmige ε-Caprolactam zu ω-Aminocapronsäure (chemisch: ω-Amino-Hexansäure) um, die an einem Ende eine Carboxylgruppe und am anderen Ende eine Amingruppe besitzt. Sie wird daher als bifunktionell bezeichnet und kann quasi „mit sich selbst“ zu langkettigen Polyamiden reagieren.

Beide Kunststoffe sind Thermoplaste und haben ähnliche Materialeigenschaften. Sie können zu langen elastischen Fasern gestreckt werden, sind reißfest, leicht und unterscheiden sich lediglich in Schmelzpunkt, der je nach Qualität bei Perlon um 220 °C und bei Nylon um 260 °C liegt.

Zwei sehr ähnlich aufgebaute Polymere

Die Nomenklatur der Polyamide ist in der DIN ISO 1043-1 festgelegt. Danach ist PA das Kürzel für alle Polyamide. Diesem folgt die Zahl der Kohlenstoffatome der Monomere. Handelt es sich um ein bifunktionelles Monomer, wie im Fall von Perlon, dem die ω-Amino-Hexansäure mit sechs Kohlenstoffatomen zugrunde liegt, lautet die Abkürzung PA 6. Wird dagegen eine Dicarbonsäure mit einem Diamin umgesetzt, wie es bei Nylon der Fall ist, werden die Kohlenstoffatome der beiden Monomere gezählt und hintereinander angegeben. Nylon hat damit die offizielle Bezeichnung PA 6.6. Gelegentlich, wenngleich nicht mit der DIN-Norm übereinstimmend, wird der Punkt oft auch weggelassen und stattdessen PA 66 geschrieben. Weniger üblich ist der Ersatz des Punktes durch einen Schrägstrich (PA 6/6).

Neben Nylon und Perlon haben weitere Polyamide, wie PA 11 oder PA 12, der leichteste der Polyamidkunststoffe, wirtschaftliche Bedeutung erlangt. Dem PA 11 liegt die ω-Amino-Undecylsäure (ω-Amino-Undecansäure) mit 11 Kohlenstoffatomen zugrunde, die aus Rizinol gewonnen wird, dem Hauptbestandteil des aus Rizinussamen gewonnen Rizinusöls. PA 11 mit dem Trivialnamen Nylon 11 gilt deshalb als Biokunststoff. Sein Haupteinsatzgebiet ist die Beschichtung von Rohrleitungen. Es wird unter dem Handelsnamen Rilsan® vermarktet.

Ausgangsstoff für PA 12 ist die ω-Amino-Dodecylsäure (ω-Amino-Dodecansäure), deren 12 Kohlenstoffatome namengebend für Nylon 12 sind. Die Eigenschaften von PA 12 sind ähnlich von PA 6 und PA 6.6, nur sein Schmelzpunkt ist mit <180 °C deutlich niedriger als der aller anderen kommerziell angebotenen Polyamide.

PA 12 wird zur korrosionsschützenden Beschichtung von Metallen ebenso eingesetzt wie für aromadichte Lebensmittelverpackungen. Es wird unter dem Handelsnamen Grilamid® vermarktet.

Enthält eines der Monomere einen aromatischen Bestandteil, so wird dies durch eine zusätzliche Abkürzung gekennzeichnet. Beispielsweise steht „T“ für Terephthalsäure und PA TT ist das aus den Monomeren Terephthalsäurechlorid und Phenylendiamin aufgebaute Poly (p-phenylen-terephthalamid). Der Trivialname dafür ist Kevlar®, ein besonders steifer, reißfester und temperaturbeständiger Kunststoff, der für kugelsichere Westen, Sicherheitshelme oder Flugzeugteile eingesetzt wird.

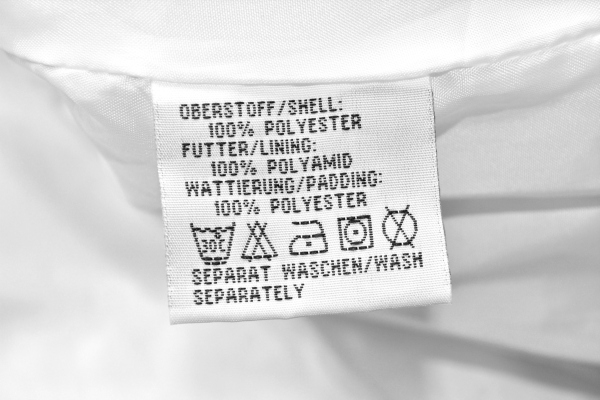

Fasern oder Granulat

Nylon und Perlon sind noch heute die am häufigsten eingesetzten Polyamide. Im Jahr 2015 wurden sieben Millionen Tonnen Polyamide hergestellt und über 50% zu Fasern und Folien verarbeitet. So finden sich beide Polymere als Fasern in Textilien aller Art, in Seilen oder Segeln sowie in weiteren Alltagsgegenständen, wie den Borsten unserer Zahnbürsten.

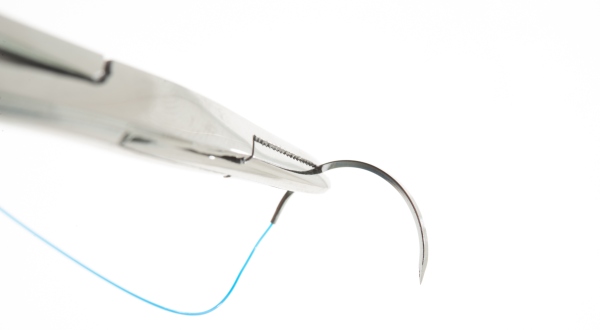

In der Chirurgie werden Monofilamente aus Perlon (PA 6) und Nylon (PA 6.6) wegen ihrer Festigkeit und physiologischen Unbedenklichkeit als nichtresorbierendes Nahtmaterial verwendet. Die Medizintechnik nutzt Schläuche aus Polyamiden für die in vitro-Kanülisierung.

Polyamide werden nicht nur in Form von Fasern, sondern auch als Granulate gewonnen, die mit den für Thermoplaste üblichen Verfahren, wie Spritzgießen, Blasformen oder Extrudieren, zu Fertigteilen oder Halbzeugen weiterverarbeitet werden. Halbzeuge, wie Kunststoffplatten oder Rundstäbe, können durch Bohren, Fräsen oder Schleifen mechanisch bearbeitet werden. Genauso ist es möglich, einzelne Werkstücke durch Fügetechniken, wie Schweißen oder Verkleben, dauerhaft miteinander zu verbinden.

Eigenschaften, die Polyamid unschlagbar machen

Einsatz in der Automobilindustrie

Elastizität und Reißfestigkeit sind Gründe für den vielseitigen Einsatz von Polyamiden. Wegen ihrer Festigkeit und Steifigkeit sowie ihrer Beständigkeit gegenüber organischen Lösungsmitteln, wie Alkoholen, Aceton, Benzol sowie Kraftstoffen, sind sie auch für andere Industriebereiche, vor allem für den Automobilbereich, interessant.

Kraftstoffschläuche aus Polyamiden sind für den Kraftfahrzeugbau heute ebenso unverzichtbar wie viele andere Bauteile aus Polyamiden, die Metalle, wie Aluminium oder Stahl, ersetzen und damit bei gleichbleibenden Eigenschaften erhebliche Gewichtsersparungen ermöglichen. Glasfaserverstärkte Kunststoffe (GFK) zeigen gegenüber den reinen Kunststoffen deutlich andere Materialeigenschaften. So weisen Polyamid-Glasfaser-Compounds eine höhere Steifigkeit und Härte sowie eine bessere Chemikalien- und Hydrolysebeständigkeit auf als die reinen Polyamide. Zudem kann einer der Nachteile von Polyamiden, die verhältnismäßig hohe Wasseraufnahme, durch den Glasfaserzusatz erheblich reduziert werden.

Aufgrund des hohen Verschleißwiderstands sowie der guten Gleiteigenschaften werden Polyamide auch für den Bau von Gleitlagern, Treibriemen, Zahnrädern oder Rollen genutzt. Durch den Zusatz von Kohlefasern können die Gleiteigenschaften weiter verbessert werden.

Wichtig in der Elektronik

Der zweitgrößte Abnehmer für Polyamide ist die Elektronikindustrie. Vor allem für Gehäuse und zur Isolation von elektronischen Bauelementen sind Polyamide geeignet, denn sie zeichnen sich durch eine hohe elektrische Isolations- und Kriechstromfestigkeit aus. Andererseits können Polyamide durch Metall- und Graphiteinlagerungen gezielt elektrisch leitend ausgestattet werden, was weitere Anwendungsmöglichkeiten im Elektro- und Elektronikbereich eröffnet.

Filtrationsanwendungen von Polyamiden

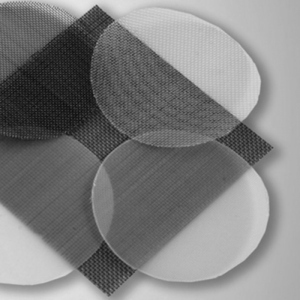

Schließlich werden Filtrationseinheiten mit Nylonfiltern ausgestattet, beispielsweise Siebfilterkerzen oder Siebgewebe, wie sie in der Labor- und Analysentechnik, der chemischen Prozesstechnik oder anderen technischen Bereichen eingesetzt werden, um Feststoffe aus Flüssigkeiten oder Gasen abzutrennen.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin