Preise steigen, Rohstoffe werden knapper

Das Aufeinandertreffen verschiedener Ereignisse sorgte für eine Kunststoff-Knappheit und eine Preisexplosion. Davon betroffen waren nicht nur Kunststoffe, sondern auch andere Rohstoffe wie Metalle, Holz oder Baumaterialien. Ein Auslöser für diese Knappheit war die Corona-Pandemie 2020. Sie verdeutlichte die Abhängigkeit der Weltwirtschat von internationalen Lieferketten.

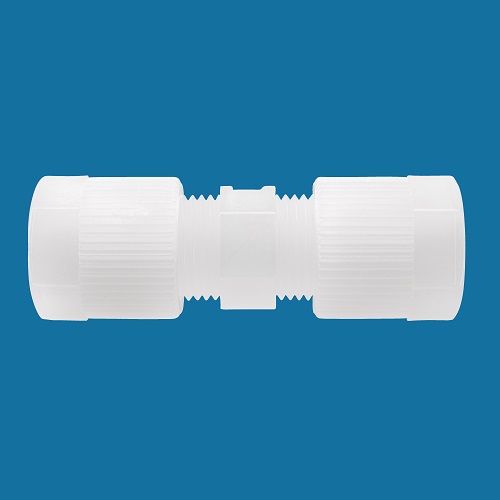

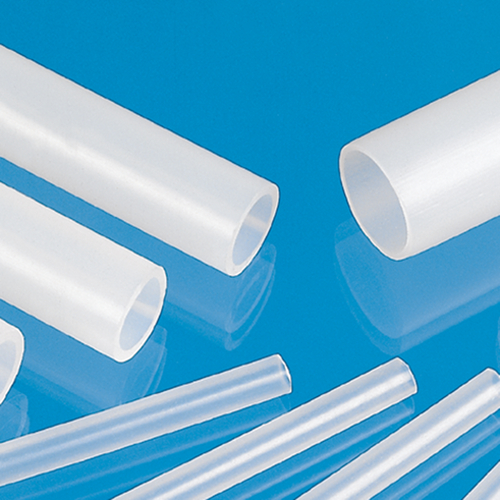

Egal ob Schläuche aus Kunststoffen, Halbzeuge, Ventile oder Schlauchverbinder: Der Preis für Waren aus technischen und fluorierten Kunststoffen ist in den letzten zwei Jahren stark angestiegen. Manche Hochleistungskunststoffe, wie PVDF (Polyvinylidenfluorid) oder PCTFE (Polychlortrifluorethylen), waren teilweise gar nicht mehr lieferbar. Doch woran liegt das?

Durch den Ausbruch der Pandemie und den damit verbundenen „Lockdown“ wurden weniger Rohstoffe gefördert, und während der Pandemie wurde die Produktion vielerorts heruntergefahren oder sogar komplett eingestellt. Einige Unternehmen nutzten den Produktionsausfall für grundlegende Wartungsarbeiten, die mehrere Wochen oder sogar Monate andauerten. Nach der ersten Erholung stieg die Nachfrage nach Rohstoffen wie Öl, Erdgas, Metallen, Holz und Halbleitern stark an und konnte nicht ausreichend bedient werden.

Probleme in der Transportlogistik

Auch die weltweiten Lieferketten wurden durch die Pandemie unterbrochen. Nach Corona-Ausbrüchen in Chinas viertgrößtem Hafen Yantian im Juni 2021 und zweitgrößtem Hafen Ningbo im Oktober 2022 wurden diese für mehrere Wochen heruntergefahren oder teilweise stillgelegt. In Yantian warteten 500.000 Container auf ihre Abfertigung. Ebenso trug das Containerschiff „Ever Given“, das im März 2021 im Suez-Kanal auf Grund lief, zu Störungen in der Lieferkette bei.

Die schleppende Container-Abfertigung führte zu einem Containermangel und höheren Containerkosten. Lag der Preis für einen Container 2020 noch bei 1600 US-Dollar, stieg er 2021 auf 2500 US-Dollar.

Politische Faktoren

Nicht zuletzt trug der Ukraine-Krieg zur Kunststoff-Knappheit bei. Nach dem Einmarsch Russlands in die Ukraine sind Erdölimporte aus Russland durch das EU-Ölembargo laut dem Statistischen Bundesamtes um 99,9 % zurückgegangen.

Wurden vor dem Krieg, im Januar 2022, noch 2,8 Millionen Tonnen Erdöl aus Russland importiert, waren es im Januar 2023 noch 3.500 Tonnen. Der Bedarf an Erdöl, dem wichtigsten Rohstoff für die kunststoffproduzierende Industrie, wird nun durch zusätzliche Importe aus Norwegen, Großbritannien und Kasachstan gedeckt. Gleichzeitig stieg mit der Corona-Pandemie und dem Ukraine-Krieg der durchschnittliche Jahresrohölpreis von 41,5 US-Dollar pro Barrel in 2020 auf 100 US-Dollar pro Barrel in 2022.

Auch die Energiekosten sind seit dem Angriff Russlands auf die Ukraine drastisch gestiegen, da der Import fossiler Brennstoffe aus Russland aufgrund von Sanktionen erheblich gedrosselt wurde. Laut Statistischem Bundesamt war Erdgas im Januar 2023 um 50,7 % teurer als im Januar 2022, bei elektrischem Strom betrug der Anstieg 27,3 %.

Einfluss des Wetters

Zusätzlich trug auch ein Wetterereignis zur Kunststoff-Knappheit bei. Mitte Februar 2021 kam es nach einem plötzlichen Wintereinbruch in Texas zu großflächigen Stromausfällen, die mehrere Tage anhielten. Houston, Texas, ist der Sitz des größten amerikanischen Petrochemie-Komplexes.

Dort produzieren etwa 90 Unternehmen Massenkunststoffe wie Polyethylen, Polypropylen, Polystyrol und Polyvinylchlorid mit einem Anteil von 42 % an der gesamten, amerikanischen und petrochemischen Fertigungskapazität. Durch den Stromausfall kam es zu Lieferengpässen und -ausfällen, die sich auch auf Europa auswirkten und teilweise bis Juni 2021 anhielten.

Explodierende Preise aufgrund der Kunststoff-Knappheit

Die Preisentwicklung von Kunststoffen hängt von mehreren Faktoren ab, wie den Preisen von petrochemischen Vorprodukten, Produktionskapazitäten und -kosten, der Nachfrage auf den jeweiligen Märkten und der neu eingeführten CO2-Bepreisung. Die gestiegenen Erdölpreise wirken sich auch auf die Preise der Kunststoff-Vorprodukte wie Ethylen, Propylen, 1,3-Butadien oder Ethylbenzol aus, die durch thermisches Cracken von Rohbenzin gewonnen werden.

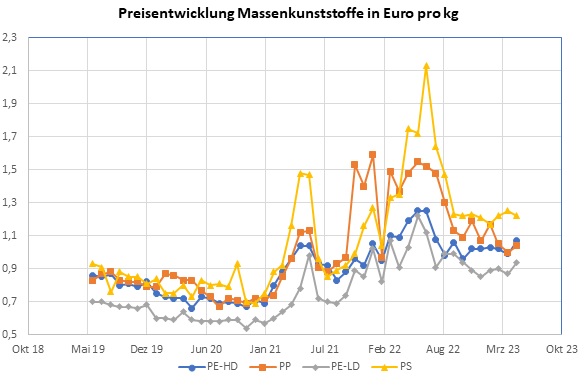

Nachfolgende Abbildung zeigt die Preisentwicklung in Euro pro kg für Granulate der Massenkunststoffe Polyethylen hoher Dichte (PE-HD), Polypropylen (PP), Polyethylen niedriger Dichte (PE-LD) und Polystyrol (PS).

Der erste deutliche Preisanstieg um etwa 70 % war in der ersten Jahreshälfte 2021 zu verzeichnen, der zweite im Sommer 2022 mit bis zu 130 % bei PS bezogen auf die Preisen im Mai 2019. Auch die Preise für recyceltes PP, PE-LD und PS stiegen 2021 um mehr als 50 % an. Auch wenn die Kunststoffpreise 2023 wieder gesunken sind, liegen sie bei Massenkunststoffen immer noch zwischen 20 % und 30 % über dem Preisniveau von 2019.

Der erste deutliche Preisanstieg um etwa 70 % war in der ersten Jahreshälfte 2021 zu verzeichnen, der zweite im Sommer 2022 mit bis zu 130 % bei PS bezogen auf die Preisen im Mai 2019. Auch die Preise für recyceltes PP, PE-LD und PS stiegen 2021 um mehr als 50 % an. Auch wenn die Kunststoffpreise 2023 wieder gesunken sind, liegen sie bei Massenkunststoffen immer noch zwischen 20 % und 30 % über dem Preisniveau von 2019.

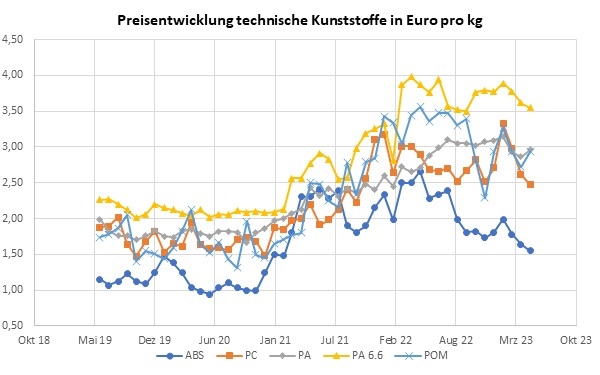

Technische Kunststoffe für Konstruktionsanwendungen, die temperaturbeständiger sind und bessere mechanische Eigenschaften besitzen als Massenkunststoffe für den allgemeinen Gebrauch, sind ebenfalls erheblich teurer geworden. In nachfolgendem Diagramm sind die Preise in Euro pro kg für Granulate der technischen Kunststoffe Acrylnitril-Butadien-Styrol-Copolymere (ABS), Polycarbonat (PC), Polyamid (PA), Polyamid 6.6 (PA 6.6) und Polyoxymethylen (POM) aufgeführt.

Auch hier begannen die Preise Ende 2020 bzw. Anfang 2021 erheblich zu steigen. Die höchste Preissteigerung lag in der ersten Jahreshälfte zwischen 56 % für PA und 130 % für ABS. Verglichen mit Mai 2019 zeigten ABS und PC im März 2023 die niedrigste Preissteigerung um etwa 30 %, PA 6.6 und POM sind zwischen 60 % und 70 % teurer geworden.

Auch hier begannen die Preise Ende 2020 bzw. Anfang 2021 erheblich zu steigen. Die höchste Preissteigerung lag in der ersten Jahreshälfte zwischen 56 % für PA und 130 % für ABS. Verglichen mit Mai 2019 zeigten ABS und PC im März 2023 die niedrigste Preissteigerung um etwa 30 %, PA 6.6 und POM sind zwischen 60 % und 70 % teurer geworden.

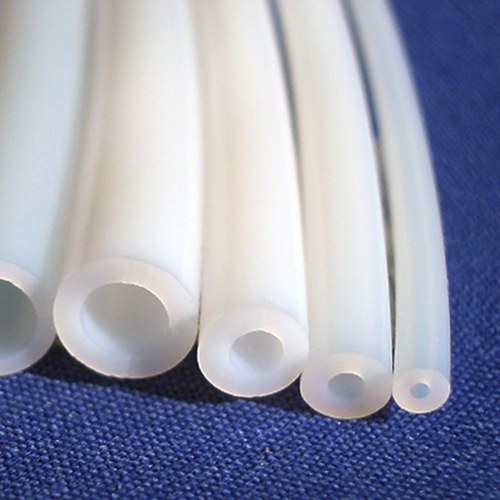

Bei der Fertigung von Fluorkunststoffen wirkt sich die Rohstoff-Knappheit noch drastischer auf den Preis aus. Fluorpolymere wie Polytetrafluorethylen (PTFE), Perfluorkautschuk (FFKM), Polyvinylidenfluorid (PVDF) oder Perfluoralkoxy-Copolymer (PFA) zählen zu den Hochleistungskunststoffen und werden dort eingesetzt, wo andere Kunststoffe versagen. So gelten PTFE-Schläuche und O-Ringe aus FFKM als unersetzbare Materialien in der Fluid- und Dichtungstechnik.

Ein Ausgangsprodukt für die Produktion von Fluorkunststoffen ist Flussspat (Calciumfluorid, CaF2). In Europa kommt dieses Mineral nur noch in geringen Mengen vor und muss importiert werden, da die hiesigen Lagerstätten zum Großteil erschöpft sind. Hauptlieferant ist China mit 5,4 Millionen Tonnen im Jahr 2020, gefolgt von Mexiko mit 915.000 Tonnen. Da China zuerst den eigenen Binnenmarkt bediente, sanken die Exportmengen für die europäische Industrie. Damit ist für Fluorkunststoffe eine deutlich größere Knappheit zu verzeichnen als für andere Kunststoffarten.

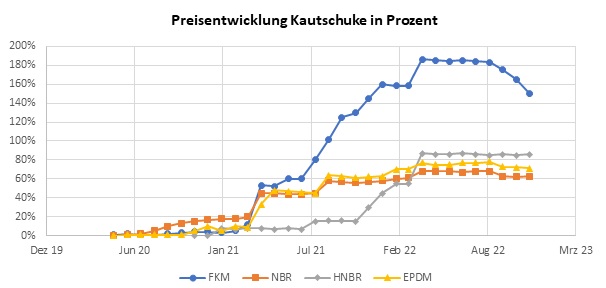

Die höhere Preisentwicklung von Fluorkunststoffen ist deutlich beim Vergleich von Fluorkautschuk mit anderen Kautschuken zu erkennen. Nachfolgende Abbildung zeigt die Preisentwicklung in Prozent für Fluorkautschuke (FKM), Acrylnitril-Butadien-Kautschuk (NBR), hydrierten Acrylnitril-Butadien-Kautschuk (HNBR) und Ethylen-Propylen-Dien-Kautschuk (EPDM).

Auch für die Kautschuke NBR, HNBR und EPDM stiegen die Preise ständig, der Preisanstieg bewegte sich jedoch zwischen 60 % und 90 %.

Recycling von Kunststoffen und Einsatz erneuerbarer Energien

Aufgrund der Kunststoff-Knappheit hat das Recycling von Kunststoffen an Bedeutung gewonnen. Jedoch ist der Einsatz von Recyclingmaterial aufgrund von gesetzlichen Sicherheitsvorschriften, technischen Hürden und hohen Qualitätsanforderungen zurzeit begrenzt. Zudem stehen Recyclate nicht in ausreichender Menge und konstanter Qualität zur Verfügung. Ebenso ist für Recyclate genauso wie für Neumaterial eine Preissteigerung zu verzeichnen.

Eine positive Seite kann man den hohen Energiekosten und der Rohstoff-Knappheit abgewinnen: sowohl beim Verbraucher als auch in der Industrie wurde ein Umdenken in Gang gesetzt. Die hohen Energiekosten zwingen zum Einsparen von Energie, die Abhängigkeit von fossilen Brennstoffen nimmt mit dem zunehmenden Einsatz erneuerbarer Energien ab. Beides kommt der Umwelt zugute.

In der Industrie entwickelt sich eine andere Sichtweise bezüglich der Beschaffung und Lagerung von Rohstoffen und der Diversifizierung von Lieferanten. Durch eine gut sichtbare Kennzeichnung der Kunststoffe für die sortenreine Trennung kann der Recyclat-Anteil erhöht und Kreislaufwirtschaft von Kunststoffen verbessert werden. Auch die Verminderung des allgemeinen Verbrauchs an Kunststoffen, insbesondere von nicht recycelfähigen Polymerblends, trägt zur Vermeidung von Kunststoff-Knappheit bei.

Bild-Quellen: Beitragsbild | © aykuterd – stock.adobe.com "Ever Given" blockiert den Suezkanal | © Contains modified Copernicus Sentinel data 2021, CC BY 2.0 <https://creativecommons.org/licenses/by/2.0>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin