Viele Produkte der Pharmaindustrie sind aus unserem Leben nicht mehr wegzudenken. Schlaf- und Schmerzmedikamente helfen uns dabei, die Herausforderungen des Alltags zu meistern. Hinter den kleinen Tabletten stehen jedoch großtechnische Anlagen der Pharmaindustrie. Stets muss gewährleistet sein, dass deren Produktion ordnungsgemäß abläuft und Kontaminationen durch effiziente Reinigung der Anlagen nach jeder Produktion ausgeschlossen werden können. Warum Dichtungen in der Chemie- und Pharmatechnik als besonders kritische Bauteile gelten, wie und aus welchen Werkstoffen sie hergestellt werden, wird im folgenden Artikel erklärt.

Der tropfende Wasserhahn: Über die Notwendigkeit von Dichtungen

Der Zweck der Dichtung steckt bereits in ihrem Namen: Sie dichtet zwei Räume oder Kammern gegeneinander ab. Eine ausreichende Dichtigkeit ist erreicht, wenn kein Stoffübertritt zwischen beiden mehr stattfindet. Sowohl die internen, winzigen Freiräume des Dichtungsmaterials an sich als auch der Raum zwischen Dichtung und abzudichtenden Material dürfen also nicht mehr durchdrungen werden. So wird etwa der Wasserzulauf beim Händewaschen mithilfe des Dichtungsrings im Inneren des Wasserhahns reguliert.

Die tatsächliche Omnipräsenz von Dichtungskomponenten im Alltag wird aber erst beim zweiten Überlegen klar: Fußball oder Fahrradschlauch wären ohne Ventildichtungen, die sich beim Luftaufpumpen temporär öffnen und danach wieder schließen, nach einmaligem Druckverlust nutzlos und ein PKW wäre ohne Motordichtungen nicht funktionsfähig. Beinahe kein technisches Produkt kommt ohne Dichtungselemente aus.

Neben Kunststoffen, wie Polytetrafluorethylen (PTFE) oder die verschiedenen Synthesekautschuke, bietet die Industrie eine große Palette weiterer Dichtungsmaterialien an, die auf die jeweiligen Anwendungszwecke zugeschnitten sind. So besteht die Zylinderkopfdichtung im Motorblock moderner Autos als Kompromiss zwischen Widerstandsfähigkeit, Elastizität und Dichtigkeit zumeist aus mehreren Lagen Stahl und Elastomer. Zuweilen wird für Dichtungselemente auch auf Materialien wie Kohlefaser oder weiche Metalle, wie Zinn und Blei und sogar auf Gold, zurückgegriffen.

Welche Arten von Dichtungen gibt es?

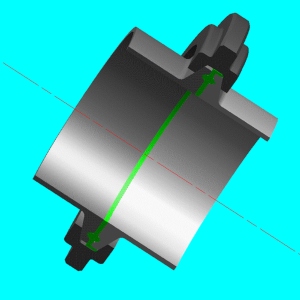

Die im Alltag wohl prominentesten Vertreter der Dichtungen sind, die nach ihrem runden Querschnitt benannten, metrischen oder zölligen O-Ringe. Das Tropfen des eingangs erwähnten Wasserhahns ist meist auf Verschleißerscheinungen dieses simplen Bauteils zurückzuführen. Im Gegensatz zu den berührungsfreien Dichtungen, zu denen alle Labyrinthdichtungen zählen, muss bei den berührenden Dichtungen der Spalt oder die Fuge zwischen den zu trennenden Räumen stets mit einem dichtenden Feststoff ausgefüllt werden, um einen Substanzübertritt zu verhindern.

Die Dichtigkeit wird dabei durch einen Anpressdruck von außen gewährleistet, zum Beispiel durch Zudrehen eines Wasserhahns.

Man unterscheidet zwischen dynamischen Dichtungen, wie Wellen- und Kolbendichtungen, bei denen Bewegung zwischen den Dichtstellen stattfindet, und den statischen Dichtungsvarianten, zu denen O-Ringe und bewährte Flachdichtungen für Chemie und Pharmatechnik gehören. Im weitesten Sinne werden zu den statischen Dichtungen auch die nur bedingt zerstörungsfrei lösbaren Verbindungen gezählt, wie etwa Schweißnähte und fest haftende Dichtmassen aus Silikonen oder Epoxidharzen.

Dichtungen als kritische Bauteile von Anlagen in der Pharmatechnik

Abhängig vom Verwendungszweck müssen Dichtungskomponenten eine ganze Reihe von Eigenschaften gewährleisten. Dazu können die chemische und thermische Beständigkeit sowie gegenüber Druckbelastung ausreichende Dichtigkeit und je nach Einsatzgebiet auch die Elastizität bzw. Steifigkeit gehören.

Das Unglück der Challenger-Rakete im Jahre 1986 zeigte eindrucksvoll, welch kritische Rolle Dichtungen einnehmen können, wenn sie ihre Anforderungen nicht erfüllen. Die Dichtungsringe der Challenger-Rakete waren dem hohen Druck und der großen Hitze beim Raketenstart nicht gewachsen. Aufgrund dieses Materialversagens kam es kurz nach Start der Rakete zu Undichtigkeiten der Treibstofftanks und nachfolgend zu einer Treibstoffexplosion, durch die alle Besatzungsmitglieder ums Leben kamen.

Wie in der Raketentechnik müssen auch in Anlagen der Pharmatechnik Dichtungen höchsten Ansprüchen von mehreren Seiten genügen, weswegen sie oft als kritische Bauteile gesehen werden. Doch im Vergleich zur Challenger-Rakete können Fehler in der Pharmaindustrie hierbei weitaus mehr Menschen betreffen. So mussten Mitte des Jahres 2018 EU-weit Chargen des Blutdrucksenkers Valsartan aufgrund von Verunreinigung mit dem krebserregenden N‑Nitrosodimethylamin (NDMA) zurückgerufen werden.[1]

Gesundheitliche Unbedenklichkeit als Voraussetzung für die Verwendung in der Pharmaindustrie

Bei maximaler Dichtigkeit muss die Unbedenklichkeit nach den Richtlinien der Good Manufacturing Practice (GMP), den Empfehlungen des Bundesinstituts für Risikobewertung (BfR) und der US-amerikanischen Food and Drug Administration (FDA) gewährleistet sein. Auch in Deutschland haben die Regularien der FDA Relevanz. Denn sobald ein Unternehmen Produkte für den US-amerikanischen Markt bereitstellt oder untersucht, finden deren anspruchsvolle Kriterien Anwendung. So darf die gesamte produktberührende Anlage und die Dichtungen der Ventile im Besonderen keine Totraumstellen, wie Ecken, Spalten oder Nuten aufweisen, in denen sich ungewünscht Produktionsreste ablagern können, die sich später in anderen Produkten wiederfinden. Des Weiteren legt die EU-Verordnung 1935/2004 einen europaweit gültigen gesetzlichen Rahmen für „Materialien und Gegenstände, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen“ fest.[2]

Chemische und thermische Beständigkeit

Die Produktion von Erzeugnissen der Lebensmittel- und Pharmaindustrie unterliegt hohen hygienischen Standards. Doch trotz aller Hygiene-Vorschriften auch in der Pharmaindustrie wird unter ökonomischen Maximen gearbeitet. Es gilt auch hier: Zeit ist Geld. Stillstandzeiten in der Pharmaindustrie und hoher Wasserverbrauch durch Reinigung der Anlagen können minimiert werden, wenn diese dazu gar nicht erst demontiert werden müssen. Bei dieser als Cleaning-In-Place (CIP) bezeichneten Strategie, die in der Pharma- und Lebensmittelindustrie oft eingesetzt wird, wird die Anlage vollautomatisch durch interne Düsen bei Temperaturen um 50 °C mit sauren und alkalischen Lösungsmitteln durchspült, ohne dass eine einzige Schraube gelöst werden muss. Um Mikroorganismen abzutöten, wird anschließend eine Sterilisation-In-Place (SIP) mit etwa 130 °C heißem, gesättigtem Wasserdampf sowie Wasserstoffperoxid als Desinfektionsmittel durchgeführt.

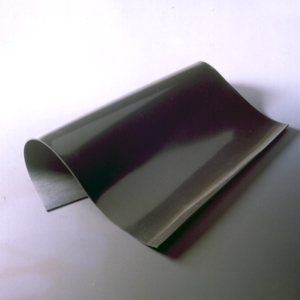

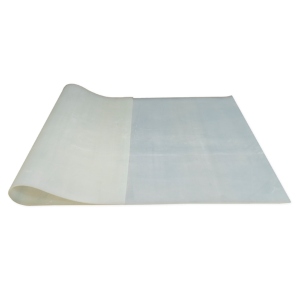

Allein die Anforderungen an gesundheitliche Unbedenklichkeit sowie Beständigkeit im Zuge der Anwendung von CIP und SIP erfüllen nur wenige Dichtungsmaterialien. Viele Werksstoffe sind zudem gegenüber Fetten und Ölen nicht beständig. Zu den hochwertigen Halbzeugen aus Kunststoff, welche zur Herstellung von beständigen und gesundheitlich unbedenklichen Dichtungselementen für die Pharmatechnik herangezogen werden können, zählen Platten aus Ethylen-Propylen-Dien-Kautschuk (EPDM). Das je nach zugesetzten Additiven in seiner Härte sehr variable Material hält Temperaturen von ‑40 °C bis +100 °C dauerhaft stand. Deswegen wird es in der Pharmatechnik häufig eingesetzt. Gegenüber polaren Lösungen, Säuren und Laugen ist EPDM beständig, für den Kontakt mit Ölen ist es allerdings ungeeignet.

Temporäre Temperaturspitzen durch Heißwasser und -dampf werden vom Material toleriert, was für die Reinigungsprozesse in der Pharmatechnik unabdingbar ist. Durch Legieren von EPDM mit Polypropylen (PP), dem Mischen der Kunststoffe zu „Blends“, kann die Resistenz gegenüber verschiedenen organischen Medien erhöht werden. Eine vergleichbare chemische und thermische Beständigkeit gewährleistet auch der unter dem Kürzel FPM bekannte elastomere Fluorkautschuk FKM. Allerdings ist hier die Wahl des Härtegrads nur eingeschränkt möglich.

Vollständig fluorierter Kautschuk (FFKM) ist zwar hochpreisig, chemisch jedoch noch beständiger als EPDM oder FKM und kann bis +320 °C eingesetzt werden. Besonders im Kontakt mit Mineralölen sowie Ölen pflanzlichen und tierischen Ursprungs bietet sich Nitrilkautschuk (NBR) als Material für hygienische Dichtungen in der Pharmatechnik an.

PTFE-kaschierte Platten aus NBR, FPM oder EPDM liefern Dichtmaterialien, deren mechanische Eigenschaften dem jeweiligen Elastomer entsprechen, jedoch mit der weit höheren chemischen Beständigkeit und pharmakologischen Unbedenklichkeit von PTFE. Als Thermoplast findet außerdem das Copolymer Fluorethylen-Propylen (FEP) dank höchster Temperatur- und Chemikalienbeständigkeit nicht nur für Dichtungen, sondern auch zur kompletten Auskleidung von Bauteilen der chemischen und pharmazeutischen Industrie Verwendung.

In der Pharmaindustrie kommt es weitaus mehr als in anderen Zweigen auf reibungslose, hygienische und reproduzierbare Abläufe während des Produktionsprozesses an. Es ist zu erwarten, dass die Ansprüche an Materialien in der Pharmatechnik noch weiter steigen werden, damit Skandale wie der oben erwähnte um den Blutdrucksenker Valsartan der Vergangenheit angehören.

Quellen: [1] https://www.ema.europa.eu/en/news/ema-reviewing-medicines-containing-valsartan-zhejiang-huahai-following-detection-impurity [2] https://eur-lex.europa.eu/legal-content/DE/TXT/?uri=celex:32004R1935

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin