« Naturprodukt vs. Syntheseprodukt »

Pro Jahr werden über 25 Mio. Tonnen an Kautschuk- und Gummi-Produkten hergestellt und verarbeitet. Der mit etwa 60 % größere Teil an Gummi-Produkten wird heutzutage auf der Basis von Synthesekautschuk, wie NBR, SBR, EPDM oder Silikon produziert. Aber trotz des Siegeszugs des synthetischen Kautschuks ist Naturgummi nicht wegzudenken. Latex, der Milchsaft des Kautschukbaums, ist auch heute immer noch die Grundlage für eine Vielzahl an Gummi-Produkten, die aus natürlichen Rohkautschuk gewonnen werden. Pro Jahr werden ca. 10 Millionen Tonnen davon gefertigt, was einem Anteil von 40 % an der gesamten Kautschukproduktion entspricht.

Wo benötigt man Naturgummi?

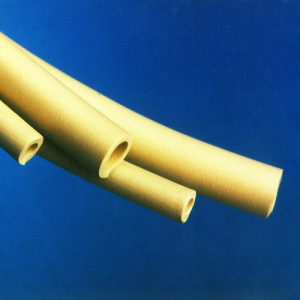

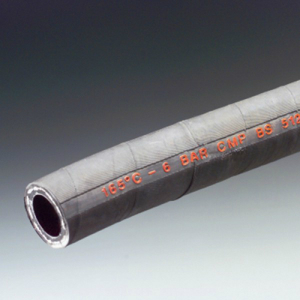

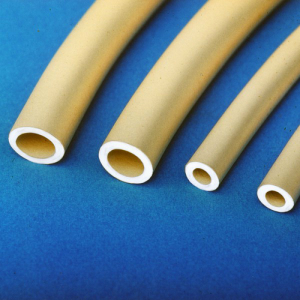

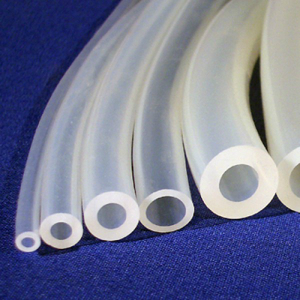

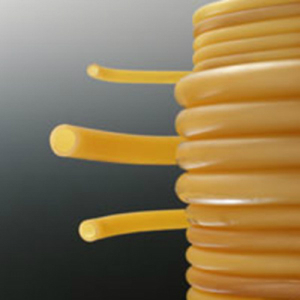

Der größte Anteil mit knapp 70 % des heute produzierten Naturgummis (NR, engl.: natural rubber) wandert in die Automobilindustrie und findet sich in Autoreifen wieder. Aber auch in anderen Industriebereichen benötigt man Produkte aus natürlichem Kautschuk, beispielsweise in Form von Dichtungen, Stopfen und Dämpfungselementen, als Gummischlauch für flexible Schlauchleitungen oder für geschäumte Isolierstoffe wie Rundschnüre und Platten aus NR-Moosgummi. Schließlich findet das Gummi aus der Natur in einer Reihe von Spezialprodukten für den Labor-, Hygiene- oder Medizinbedarf, wie in Latex-Handschuhen oder in Latex-Schläuchen, Gummiunterlagen und Babysaugern seinen Einsatz.

Vom Naturgummi zum synthetischen Produkt

Die Geschichte des Naturkautschuks ist alt und beginnt in Südamerika, der Heimat des Kautschukbaums, dessen botanischer Name Hevea brasiliensis noch heute an seinen Ursprungsort erinnert. Seit der ersten Nutzung von Latex durch die Azteken vor mehr als 3000 Jahren und seiner Entdeckung durch die Europäer, hat sich der aus dem Kautschuksaft isolierte Naturgummi um einiges verändert. So gelang es dem Amerikaner Charles Nelson Goodyear (1800–1860) im Jahr 1839, den weichen und klebrigen Rohkautschuk, wie er in der Natur vorkommt, durch einen als Vulkanisation bekannt gewordenen Prozess in ein technisch verwertbares Produkt umzuwandeln.

In vulkanisiertem Naturgummi liegen die aus Isopreneinheiten aufgebauten Makromoleküle nicht mehr einzeln nebeneinander, sondern sind über Schwefelbrücken miteinander vernetzt und dadurch stabilisiert, vergleichbar mit den gegenseitigen Verspannungen der Federkerne in Matratzen.

Der moderne Werkstoff Gummi war geboren und in der Folge stieg die Nachfrage schnell an. Mit dem erhöhten Bedarf an Naturkautschuk bzw. an dem Werkstoff Gummi wurde mehr und mehr nach synthetischen Alternativen gesucht. Bereits 1901 gelang es dem russischen Chemiker Iwan L. Kondakov (1857–1931) in St. Petersburg, die Laborsynthese eines Kautschuks aus Dimethylbutadien. Das weltweit erste Industrieverfahren zur Synthese eines Kautschuks, des Methylkautschuks, geht auf den deutschen Chemiker Fritz Hofmann (1866–1956) zurück. Sein Verfahren wurde 1909 patentiert, die unrentable Produktion von Methylkautschuk wurde jedoch bald nach dem Ersten Weltkrieg wieder eingestellt. Erst die Synthese von Styrol-Butadien-Kautschuk (SBR) durch den deutschen Chemiker Erich Konrad (1894–1975) im Jahr 1929 in den Leverkusener IG Farbenwerken führte zu einem wirtschaftlich nutzbaren Synthesekautschuk, als Alternative zu Gummi aus der Natur. Noch heute ist SBR der wichtigste Synthesekautschuk mit einem Marktanteil von circa 60 %.

Synthetische Kautschukprodukte sind maßgeschneidert

Die Entwicklung der Synthesekautschuke ging und geht heute noch weiter. Zu den wichtigsten Produkten zählen Acrylnitril-Butadien-Kautschuk (NBR), Styrol-Butadien-Kautschuk (SBR), Ethylen-Propylen-Dien-Kautschuk (EPDM) sowie Silikonkautschuk.

Ihr wichtigster Vorteil gegenüber Naturgummi besteht darin, über das Verhältnis der Monomere zueinander die Produkteigenschaften gezielt zu steuern.

So hat NBR, das aus Acrylnitril und 1,3-Butadien synthetisiert wird, je nach Monomerverhältnis, sehr unterschiedliche technische Eigenschaften. Ein niedriger Acrylnitrilanteil führt zu einer sehr guten Flexibilität auch bei tiefen Temperaturen von bis zu –38 °C, während gleichzeitig die Beständigkeit gegenüber Ölen und Kraftstoffen sinkt. Umgekehrt bedeutet ein größerer Acrylnitrilanteil von bis zu 50 % eine geringere Flexibilität bei höheren Temperaturen. Dafür sind die chemische Beständigkeit und die Gasdichtigkeit besser.

Zwei Polymerisationsverfahren

Auch über die Synthesebedingungen, wie Druck und Temperatur, kann das Endprodukt anwendungsorientiert optimiert werden. So ist die Emulsionspolymerisation ein gängiges Syntheseverfahren, wobei zwischen Kaltpolymerisation und Warmpolymerisation unterschieden wird. Erstere ermöglicht höhere Vernetzungsgrade und damit härtere Kunststoffe, während letztere zu elastischeren Werkstoffen führt. Schließlich werden Füllstoffe, wie Kieselgel, Ruß oder andere mineralische Stoffe eingesetzt, um beispielsweise die Abriebfestigkeit zu erhöhen.

Auch die Kombination mit anderen Polymeren zu Blends, wozu auch Naturgummi eingesetzt wird, verändert physikalisch-chemischen Eigenschaften in die gewünschte Richtung.

Schläuche und andere Produkte aus Synthesekautschuk

Die moderne Kunststoffchemie ermöglicht eine große Palette von Produkten, zu denen vor allem Schläuche aus NBR zählen. Auch aus anderen Materialien stehen Schläuche zur Verfügung, wie EPDM-Schläuche aus Ethylen-Propylen-Dien-Kautschuk, SBR-Schläuche aus Styrol-Butadien-Kautschuk und Silikonschläuche. Je nach vorgesehenem Einsatzgebiet können sie als flexible Chemieschläuche für Apparaturen und Anlagen, als quellfeste Benzin- und Ölschläuche oder als Food-, Pharma- und Medizinschläuche in unterschiedlichen Durchmessern und Wandstärken bereitgestellt werden. Ebenso sind Platten und Formteile aus synthetischem Kautschuk, etwa für den Automobil-, Schiffs- und Flugzeugbau in vielerlei Ausführungen gefragt und verfügbar.

Wann Naturkautschuk den synthetischen Produkten vorzuziehen ist

In vielen Bereichen ist Synthesekautschuk dem Naturgummi überlegen, vor allem, was die Verschleißfestigkeit, Vulkanisationsfähigkeit oder Alterungs- und Witterungsbeständigkeit betrifft. Kautschuk enthält immer noch eine Vielzahl an ungesättigten und damit reaktiven Bindungen und wird über die Zeit brüchig. Eine Eigenschaft, die beispielsweise bei einem Schlauch aus Silikon, der keine reaktiven Gruppen mehr enthält, nicht passieren kann. Die Zusammensetzung von natürlichem Kautschuk variiert zudem immer leicht, wobei circa 94 % aus cis-Polyisopren bestehen und die restlichen 6 % sich aus Harzen, Eiweißen und anderen natürlichen Verunreinigungen sowie Wasser zusammensetzen.

Die Eigenschaften von Naturgummi können, genau wie bei den synthetischen Produkten, durch die Zugabe von Antioxidantien, Füllstoffen sowie durch die Variation der Vulkanisationsbedingungen – und damit des Vernetzungsgrades – verändert und optimiert werden.

Naturkautschuk hat auf der anderen Seite den Vorteil, dass das Gummi aus der Natur, bedingt durch seine Vielzahl an ungesättigten Bindungen, über einen sehr weiten Härtebereich, von sehr weich bis sehr hart, verfügbar ist. Zudem ist das natürliche Gummi mechanisch stabil und zeigt eine hohe Festigkeit sowie Weiterreißfestigkeit. Vor allem aber zeigt Gummi aus Naturkautschuk das Phänomen der sogenannten „scherinduzierten Kristallisation“. Dies bedeutet, dass es unter spontaner Druckbelastung zu einer augenblicklichen Versteifung des Materials kommt. Nur natürlicher Kautschuk zeigt dieses physikalische Phänomen, weshalb der größte Teil des weltweit produzierten Naturgummis für belastbares Material, wie Auto- oder Fahrrad-Reifen, vor allem aber für Reifen von Flugzeugen eingesetzt wird. In speziellen Bereichen, wie Medizin oder Labor wird die gute Beständigkeit gegen wässrige Lösungen genutzt, sei es als Latex-Schlauch zur Förderung von Chemikalien oder in Form von Latex-Handschuhen.

Naturgummi oder Synthesekautschuk – auf die Anwendung kommt es an

Ob man sich bei einem Chemieschlauch nun für einen SBR Schlauch, einen NBR Schlauch oder einen NR-Schlauch, den „Gummi-Schlauch“, entscheidet, kommt letztlich auf die konkrete Fragestellung an. Wird eine bestimmte chemische Beständigkeit gewünscht, soll der Gummi-Schlauch für eine bestimmte Temperatur ausgelegt sein oder ist Elastizität gefordert? Gleiches gilt für die Verwendung von O-Ringen, anderem Dichtungsmaterial, Förderbänder oder wo auch immer ein Kautschukmaterial eingesetzt werden soll. Aber Naturgummi ist oft auch eine kostengünstige Variante gegenüber Werkstoffen und Produkten aus Synthesekautschuk.

Als Fazit kann somit gezogen werden, dass Naturkautschuk zwar eine sehr lange Geschichte hinter sich hat, aber Gummi aus Naturkautschuk wird heute und auch in Zukunft noch immer eine wichtige Rolle in vielen Industriebereichen und Anwendungen spielen.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin