Verfahren der Biotechnologie

Die Biotechnologie beschäftigt sich mit technischen Prozessen, bei denen lebende Organismen wie Zellen oder daraus gewonnene Enzyme verwendet werden, beispielsweise um Lebensmittel oder Medikamente herzustellen. Eine der ersten Anwendungen, die man heute als Biotechnologie bezeichnet, war das Bierbrauen vor mehr als 8000 Jahren im Alten Orient, und die Herstellung von Brot mit Hilfe von Backhefe ist vermutlich noch älter. Im 17. Jahrhundert machte es dann die Erfindung des Mikroskops überhaupt möglich, Mikroorganismen zu sehen, sie bei ihrer Arbeit zu beobachten und zu verstehen, was sie machen. Das bessere Verständnis der biologischen und biochemischen Prozesse und die Kombination mit anderen Wissenschaften, wie etwa der chemischen Verfahrenstechnik, machten dann im 19. Jahrhundert den Weg frei für die industrielle Biotechnologie.

Eines dieser ersten Forschungsfelder entstand so im Brauwesen: die Zymologie. Mit der Entwicklung der Gen-Technologie in den 1970er Jahren wurde es möglich, Gene durch Manipulationen der DNA zu verändern und diese in Mikroorganismen zu bringen, um so Stoffe herzustellen, die in der Natur nicht vorkommen oder nicht ausreichend gewonnen werden können.

Eines der ersten industriell hergestellten Biopharmazeutika ist das rekombinante Human-Insulin. Eine weitere Entwicklung sind zellfreie Systeme, bei denen die Biosynthese außerhalb der Zelle durch Enzyme umgesetzt wird. Ein Beispiel hierfür ist die technische Synthese von bestimmten Ribonukleinsäuren (RNA), deren Sequenz von der DNA-Vorlage abgeschrieben wird.

Bioreaktoren schaffen Reaktionsbedingungen in der Biotechnologie

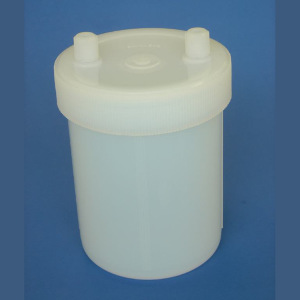

Damit Mikroorganismen wie Bakterien, Hefen und Algen oder Zellkulturen sowie Enzyme einen bestimmten biochemischen Prozess kontrollierbar durchführen, braucht die Produktion einen geeigneten Reaktionsbehälter – den Bioreaktor. Ein biotechnischer Reaktionsansatz ist aus verschiedenen Schichten zusammengesetzt – dies sind die feste Biomasse der Mikroorganismen, die flüssige Nährlösung und die Gasphase mit dem Sauerstoff und den ausgeschiedenen Gasen.

Anwendung und die Ansatzgröße bestimmen die Bauweise des Bioreaktors: Beispielsweise wird für größere Ansätze oft der auch in der chemischen Verfahrenstechnik eingesetzte Rührkessel-Reaktor benutzt, bei dem ein Rührwerk für die kontinuierliche Umwälzung der Phasen sorgt. Da photosynthetische Organismen wie etwa Algen auch Licht benötigen, sind Photo-Bioreaktoren so konstruiert, dass möglichst viel Sonne oder Kunstlicht zu den Mikroorganismen kommen kann. Geeignete Bauformen sind zum Beispiel offene Becken und Laborbehälter oder Kunststoffrohre, Glasrohre und andere Rohre aus lichtdurchlässigen Materialien.

Neben einer Rührvorrichtung können auch Sensoren zur Überwachung des Reaktionsprozess integriert werden. Reaktanden und Gase können über Schläuche eingeführt und Abwasser abgeführt werden. Zur Filtration können, wie am obigen Beispiel gezeigt, Vorfilter und In-Line-Filter in die Schlauchleitungen integriert werden.

Industrielle Produktion von Biopharmazeutika in Bioreaktoren

Verglichen mit der traditionellen chemischen Synthese ermöglicht die Biosynthese die Herstellung von größeren und komplexeren Molekülen, wie etwa Proteinen und Nukleinsäuren. Bei der Herstellung von Biopharmazeutika gelten besondere Reinheits-Standards und Good-Manufacturing-Practice-Richtlinien. Zudem ist in der Zellkultur der Schutz vor Kontamination essentiell. Zur Erleichterung der sterilen Kultur werden dafür oft Einweg-Bioreaktoren verwendet, die meist aus Beuteln oder festen Kunststoffbehältern bestehen und mit technischen Regelsystemen zur Einhaltung der Reaktionsbedingungen verbunden sind.

Deswegen werden diese Zellen oft in Festbettreaktoren kultiviert, bei denen eine poröse Matrix eine große Oberfläche zur Anhaftung von vielen Zellen liefert[1]. Das von den Zellkulturen ausgeschiedene Reaktions-Produkt wird aus dem kontinuierlich über Pumpen abgeführten Überstand des Mediums gewonnen.

Produktion von virusbasierten Vakzinen in Zellkultur

Die meisten SARS-CoV2-Impfstoffe richten sich gegen das Andock- oder Spike-Protein an der Virusoberfläche, sowie das Membran- und das Nukleokapsid-Protein im Virus-Inneren[2]. Die bisher in der EU zugelassenen Impfstoffe übertragen die Information über das virale Protein in Form von Nukleinsäuren, also DNA oder RNA. Bei einem Impfansatz dienen als Überträger virale Vektoren, nämlich nicht replizierende Viren, beim anderen Ansatz sind es isolierte mRNA-Moleküle. Wenn Körperzellen diese Nukleinsäuren aufgenommen haben, erzeugen sie mit der darin enthaltenen Information das darauf codierte Protein, das sie dann an ihrer Oberfläche den Immunzellen präsentieren, um eine Immunantwort dagegen auszulösen[3].

Virale Vektoren werden bisher in der Gentherapie und bei der Impfung gegen Ebola und CoV2 eingesetzt, weitere Anwendungen sind in der Entwicklung. Als Vehikel für den Transport von DNA in die Zelle werden beispielsweise veränderte Adenoviren verwendet, die von Schimpansen stammen und Erkältungsviren ähneln. Da diesen Viren für die Replizierung notwendige Gene fehlen, können sie sich nicht in humanen Zellen vermehren und die geimpften Personen aktiv infizieren.

Zur Produktion dieser viralen Vakzine werden oft Varianten der humanen embryonischen Nieren-Zell-Linien HEK293 verwendet, die mit den Genen versehen sind, die der Virus zur Reproduktion benötigt. Die Zellen werden in einem Nährmedium kultiviert und dort mit den Viren infiziert. Die Zellen, und in ihnen die Viren, vermehren sich im Laufe von Tagen bis wenigen Wochen so stark, dass aus einem Ansatz ein Kulturvolumen von bis zu 2000 Litern erreicht werden kann. Daraus können bis zu 10 Millionen Impfdosen produziert werden. Für große Volumen werden dabei oft Rührkessel-Reaktoren mit Zell-Anheftungs-Matrix verwendet. Danach werden die Viren mit Hilfe von chromatographischen Verfahren aus der Reaktions-Mischung isoliert, aufgereinigt und zur Abfüllung vorbereitet.

Produktion von mRNA-Vakzinen in Zellfreien Systemen

Die andere Form der Nukleinsäuren-Vakzine, nämlich die RNA-Vakzine, wird in zellfreien Systemen produziert. Zu den ersten zellfreien Systemen zählte Ende des 19. Jahrhunderts die „Zellfreie Gärung“ von dem deutschen Chemiker Eduard Buchner (1860 – 1917), bei der Zucker durch einen Hefe-Extrakt zu Alkohol umgesetzt wurde. Dafür erhielt er im Jahr 1907 den Chemie-Nobelpreis.

Diese in-vitro Biosysteme haben gegenüber Zellen den Vorteil, dass die Reaktions-Bedingungen wie die verwendeten Enzyme und die Reagenzien-Konzentrationen besser kontrolliert werden können. Zellfreie Systeme werden industriell zur Produktion von niedermolekularen Stoffen und Biopharmazeutika verschiedener Wirkstoffklassen eingesetzt. Dazu zählen beispielsweise modifizierte Antikörper, Fusionsproteine mit geplantem Einsatz gegen Lymphome und als neues Einsatzfeld RNA-Vakzine gegen Viren, insbesondere mRNA-Vakzine gegen SARS-CoV2.

Die Synthese der für die Vakzine verwendeten RNAs findet zellfrei in wässriger Lösung statt, indem die RNA-Polymerase II von einer dafür hergestellten Plasmid-DNA ein etwa 4.000 bis 5.000 Basenpaare langes mRNA-Molekül abschreibt. Ein Vorteil der Produktion in zellfreien Systemen im Vergleich zur Zellkultur ist, dass eine höhere Ausbeute möglich ist, da die Reagenzien in relativ hohen Konzentrationen eingesetzt werden können, während das gewünschte Produkt in einer lebenden Zelle nur eines von vielen Stoffen ist und eine zu hohe Produkt-Konzentration der Zelle schaden kann. Das Reaktionsvolumen ist daher viel kleiner als bei Produktion von adenoviralen Impfstoffen, die ein großes Volumen an Kultur-Zellen für vergleichbare Menge an Impfdosen benötigt.

In einem zellfreien Ansatz von wenigen Litern können theoretisch mehrere Gramm mRNA produziert werden, was Hunderttausenden Impfdosen mit einem Einzelgewicht von 10 bis 100 µg entspricht, je nach Hersteller. Der Engpunkt bei diesem Prozess ist also eher die Verfügbarkeit von Reagenzien wie Enzymen und Nukleotiden als die von Bioreaktoren[4].

Nach Abschluss der wenige Stunden bis wenige Tage dauernden in-vitro Synthese wird die produzierte RNA mit chromatographischen Methoden oder Filtration aufgereinigt, ein einfacherer Prozess verglichen mit der Zellkultur, deren Mix noch verschiedene Zell-Bestandteile enthält. Technisch komplexer und langwieriger als die Produktion der RNA ist es, diese in ein Transport-Vehikel zur Einschleusung in die Zellen einzubauen.

Ob Zellkultur und zellfreie Prozesse, Bioreaktoren schaffen die Umgebung für die Herstellung verschiedener Biopharmazeutika, einschließlich von Impfstoffen gegen SARS-CoV2.

Quellen: [1]: Warnock JN, Al-Rubeai M, Bioreactor systems for the production of biopharmaceuticals from animal cells, Biotechnol Appl Biochem., 2006, 45(Pt 1):1-12 (https://pubmed.ncbi.nlm.nih.gov/16764553/) [2]: Gao GF, Dai L, Viral targets for vaccines against COVID-19, Nat Rev Immunol, 2021, (2):73-82 (https://pubmed.ncbi.nlm.nih.gov/33340022/) [3]: Jackson NAC et al, The promise of mRNA vaccines: a biotech and industrial perspective, NPJ Vaccines, 2020, 5: 11 (https://www.ncbi.nlm.nih.gov/pmc/articles/PMC7000814/) [4]: Kis Z et al, Resources, Production Scales and Time Required for Producing RNA Vaccines for the Global Pandemic Demand, Vaccines, 2021, 9(1):3. (https://pubmed.ncbi.nlm.nih.gov/33374802/)

Bildquellen: Beitragsbild | © borzywoj - stock.adobe.com Bioreaktor zur Kultivierung von Physcomitrella patens | © Annette Hohe, CC BY-SA 4.0 <https://creativecommons.org/licenses/by-sa/4.0>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin