Eine typische konstruktive Aufgabe im Labor oder im Anlagenbau lautet: Die Wellenenden eines antreibenden Systems, beispielsweise eines Motors, und eines anzutreibenden verfahrenstechnischen Systems, etwa eine Pumpe, sind mechanisch miteinander zu verbinden. Aufgrund von Fertigungs- und Montagetoleranzen kann nicht vorausgesetzt werden, dass die beiden Wellen exakt zueinander fluchten. Mit welchen speziellen Kupplungstypen oder konstruktiven Maßnahmen sich dieses Problem lösen lässt, will dieser Beitrag klären.

Kupplungen – Aufgaben und Einteilung

Die einfachste Bauform sind starre Kupplungen, die die Wellenenden starr zueinander zentrieren und verbinden. Dies kann kraftschlüssig (zum Beispiel Schalenkupplung mit Schraubklemmung) oder formschlüssig (etwa mit Passfedern) erfolgen.

Wenn Kupplungen zusätzlich die Aufgabe haben, Achsversetzungen oder Wellenverlagerungen auszugleichen, spricht man von Ausgleichskupplungen. Und wenn sie den Kraftfluss ein- und ausschalten können, werden sie Schaltkupplungen genannt. Alle Kupplungen, die in Umfangsrichtung (also Übertragung des Drehwinkels) auch bei Belastung keine Nachgiebigkeit aufweisen, sind drehstarre Kupplungen.

Wellenverlagerungen – Arten, Ursachen und Auswirkungen

Die zu verbindenden Wellenenden können verschiedene Achsversetzungen aufweisen. Prinzipiell werden vier Arten von Abweichungen unterschieden:

- Axiale Achsversetzung (längs)

- Radiale Achsversetzung (quer)

- Gewinkelte Achsversetzung in axialer Richtung

- Gewinkelte Achsversetzung in Umfangsrichtung

Neben Fertigungstoleranzen an den einzelnen Bauteilen der Systeme spielt hier die Montagesituation eine entscheidende Rolle.

Ein anderer Aspekt neben der Montagesituation ist das Problem von belastungsbedingten Wellenverlagerungen im Betrieb der Anlage. Dabei führen Kräfte, Dreh- und Biegemomente im System zu elastischen Verformungen und damit zu Verlagerungen der Wellenenden. Auch große Temperaturunterschiede, die sich aus der jeweiligen Betriebssituation ergeben, können nicht vernachlässigbare Verlagerungen hervorrufen.

Werden die Wellenenden trotz vorhandener Verlagerungen starr miteinander verbunden, entstehen Rückstellkräfte (Verspannungen), die das System „schlucken“ muss. Das kann insbesondere zu zusätzlichen Lagerbelastungen auf der An- und Abtriebsseite und zu unerwünschten Schwingungen führen, zudem verschleißen bewegte Bauteile früher. Im Extremfall ist eine Verbindung der Wellen mit einer starren Kupplung gar nicht möglich.

Wie lassen sich abweichende Wellenpositionen ausgleichen?

Die erläuterten Effekte bedeuten hinsichtlich der Montagesituation: Die unerwünschten Rückstellkräfte sind umso geringer, je präziser die beteiligten Bauteile gefertigt und montiert sind, also je besser die Wellenenden zueinander fluchten. Enge Fertigungstoleranzen sind aber immer Kostentreiber, die ein Konstrukteur möglichst umgehen sollte. Dies kann mit einer geschickten konstruktiven Gestaltung durchaus gelingen.

So lassen sich bei dem hier beschriebenen Problem die Baugruppen so gestalten, dass Positionskorrekturen bei der Montage möglich sind. Das heißt konkret, man schafft die Voraussetzung, dass die Wellenenden mit einer starren Kupplung verbunden werden, bevor die endgültige Montageposition, zum Beispiel des Motors, fixiert wird. Dies wäre dann eine „zwangfreie“ Montage.

Mit dieser Methode lässt sich erreichen, dass die Wellen sehr gut zueinander fluchten, ohne enge Fertigungstoleranzen zu benötigen. Leider ist eine derartige konstruktive Anpassung, insbesondere bei zugekauften Baugruppen oft schwierig oder unmöglich. Auch das Problem der belastungs- und wärmebedingten Verlagerungen lässt sich hiermit kaum beherrschen.

In ähnlicher Weise lassen sich Achsversetzungen konstruktiv ausgleichen, wenn die Position der Baugruppen nachgiebig, also elastisch, gestaltet wird. Ein klassisches Beispiel hierfür sind Gummipuffer als elastische Zwischenelemente, um Baugruppen, wie etwa einen Motor, zu positionieren. Die versatzbedingten Rückstellkräfte werden hier „weich“ aufgenommen und belasten damit die Lagerstellen erheblich weniger. Ein zusätzlicher positiver Effekt einer derartigen elastischen Bauweise ist die schwingungsdämpfende Wirkung im System.

Dieses Prinzip des Toleranz- oder Versatzausgleichs durch elastische Elemente wird auch bei elastischen Ausgleichskupplungen verfolgt. Deren Einsatz ist in der Regel konstruktiv einfacher als der oben beschriebene Eingriff in die Konstruktion, wenn starre Kupplungen verwendet werden.

Ausgleichskupplungen – Beispiele, Wirkungsweise, Einsatzempfehlungen

Beim Einsatz von Ausgleichskupplungen ist der konkrete funktionelle Hintergrund unbedingt zu beachten. Insbesondere ist die Frage entscheidend, mit welcher Genauigkeit die Kupplung den Drehwinkel übertragen soll.

Sind die Anforderungen sehr hoch, weil etwa eine hochpräzise Positioniereinheit angetrieben werden soll, verbietet sich der Einsatz von Kreuzgelenkkupplungen oder von elastischen, nicht drehstarren Kupplungen, da diese den Drehwinkel verfälschen können. Auch der beschriebene Einsatz elastischer Befestigungspunkte beeinflusst die Genauigkeit der Drehwinkelübertragung. Bei vielen Einsatzfällen ist dieser Aspekt aber völlig irrelevant.

Elastische nicht drehstarre Kupplung

Elastische Kunststoffelemente zwischen den beiden Naben der Wellenkupplung sind eine konstruktiv einfache Möglichkeit, um Achsenversatz in allen vier oben erwähnten Richtungen auszugleichen. Je nachgiebiger der verwendete Kunststoff ist, umso größere Wellenverlagerungen können ausgeglichen werden, aber umso geringer ist das übertragbare Drehmoment. Solche Kupplungen eignen sich besonders für Anwendungen, bei denen neben der Ausgleichsfunktion auch die Übertragung von Schwingungen reduziert werden soll (Vibrationsdämpfung), da die Wellenenden schwingungstechnisch weitgehend entkoppelt werden.

Metallbalgkupplung

Konstruktives Merkmal der Metallbalgkupplungen ist der Balg aus dünnem Blech als biegeelastisches Element zwischen den beiden Naben. Ausgleichen lassen sich damit geringe Wellenverlagerungen im Winkel sowie in radialer und axialer Richtung, dabei ist der Metallbalg aber in hohem Maße drehstarr. Die elastischen Verformungen bei Wellenverlagerungen erzeugen hier Rückstellkräfte, die bei der Konstruktion, insbesondere der Lagerstellen, berücksichtigt werden müssen.

Kreuzscheibenkupplung

Die Kreuzscheibenkupplung, auch Oldham-Kupplung genannt, besitzt als ausgleichendes Element zwischen den Nabenteilen einen Kreuzschieber, der in den Quernuten der Naben seitliche Ausgleichsbewegungen vollziehen kann. Somit kann ein radialer und ein axialer Versatz der Achsen durch Gleitbewegungen drehstarr ausgeglichen werden, wobei kaum Rückstellkräfte auftreten. In geringem Maße (circa 0,5°) kann auch Winkelversatz kompensiert werden. Bei größerem Radialversatz entstehen an der Kreuzscheibe hohe Gleitgeschwindigkeiten, die einen hohen Verschleiß der Gleitpartner nach sich ziehen können.

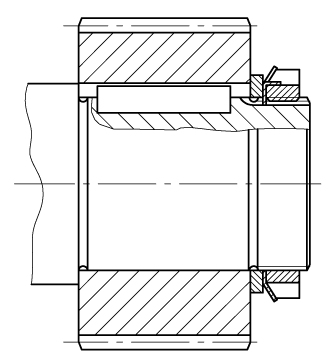

Zahnkupplung

Zahnkupplungen übertragen das Drehmoment formschlüssig durch ineinandergreifende Innen- und Außenverzahnungen. Durch spezielles Gestalten der Verzahnung (meist Bogenverzahnung) ist ein winkliger, radialer und axialer Versatz der Wellenenden ausgleichbar. Diese Kupplungen sind drehstarr und eignen sich für hohe Drehzahlen.

Kreuzgelenkkupplung

Um Drehbewegungen mit großem Winkelversatz (bis 45° Ablenkungswinkel) zu übertragen, werden typischerweise Kreuzgelenkkupplungen eingesetzt, zum Beispiel die Kardanwelle in Kraftfahrzeugen. Ein paralleler radialer Versatz der Wellen ist mit diesem Kupplungstyp nur durch eine Doppelanordnung zweier Gelenke hintereinander möglich. Die Kupplung ist nicht elastisch nachgiebig, erzeugt aber aufgrund ihrer speziellen Kinematik einen periodischen Übertragungsfehler des Drehwinkels. Der Drehwinkel an der angetriebenen Welle ist gegenüber dem Drehwinkel der antreibenden Welle abwechselnd vor- und nachlaufend. Dieser Effekt wird auch als Kardanfehler bezeichnet. Diese Abweichung wiederholt sich periodisch in jeder halben Umdrehung (180°) und ist abhängig vom Ablenkwinkel.

Bildquellen:

Beitragsbild | © Milan – stock.adobe.com

Verbindung zwischen Welle und Nabe | © Die Autorenschaft wurde nicht in einer maschinell lesbaren Form angegeben. Es wird SuperBo~commonswiki als Autor angenommen (basierend auf den Rechteinhaber-Angaben)., CC BY-SA 3.0 <http://creativecommons.org/licenses/by-sa/3.0/>, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin