Die FDA ist die US-amerikanische „Food and Drug Administration“, die staatliche Überwachungsbehörde, der die Kontrolle sämtlicher in den USA in Verkehr gebrachter Waren obliegt. Darin eingeschlossen sind auch alle Importe, weswegen die Richtlinien und Bestimmungen der US-Behörde auch für deutsche Hersteller bedeutsam sind. Für Exporteure in die USA sind diese sogar bindend, denn nicht jedes in Deutschland oder in der EU zugelassenes Produkt ist automatisch auch FDA-konform. Warenproduzenten richten sich daher zunehmend nach den Qualitätsstandards der Behörde, um im internationalen Handel bestehen zu können. Ein wichtiges Arbeitsfeld ist die Lebensmittelüberwachung – hierzu gehört auch die Kontrolle solcher Kunststoff-Produkte, die mit Lebensmitteln in Kontakt kommen, wie etwa Maschinen für die Produktion, Schläuche und Rohrleitungen, Lebensmittelverpackungen und vieles mehr. Wir erklären Ihnen, was dahinter steckt und welche Faktoren zählen.

Zulassung der Food and Drug Administration für die Lebensmittel-Produktion

Die Food and Drug Administration stellt äußerst strenge Anforderungen an Lebensmittel, die in den Vereinigten Staaten produziert, oder auch dorthin importiert werden. Diese Maßnahmen wurden erlassen, um landesweite Katastrophen durch verseuchte oder verunreinigte Lebensmittel zu verhindern. Nur Unternehmen, die FDA-konform arbeiten und deren Materialien entsprechend zertifiziert sind, dürfen den US-Markt bedienen.

FDA-konforme Anforderungen machen Werkstoffe nötig, die eine lange Haltbarkeit aufweisen und dabei keine Inhaltsstoffe an die Lebensmittel abgeben. Im Lebensmittelbereich kommt eine Vielzahl von Kunststoffen mit grundsätzlich verschiedenen Eigenschaften zur Anwendung und dabei mit den Lebensmitteln in Kontakt. Alle diese Kunststoffe müssen FDA-konform sein und deren Anforderungen entsprechend ausgewählt werden.

Das richtige Material – Werkstoffe bei der Lebensmittel-Herstellung

Alle Stoffe, welche mit den Lebensmitteln in Kontakt kommen, müssen eine hohe Reinheit und Beständigkeit unter den jeweiligen Prozessbedingungen aufweisen. Das gilt unabhängig davon, ob hierfür natürliche oder synthetische Stoffe zum Einsatz kommen. Hiervon betroffen sind beispielsweise Behälter, Leitungen und Dichtungen. Leitungen und Dichtungen werden dabei häufig aus Kunststoffen hergestellt, deren Zusammensetzung eine wichtige Rolle spielt.

Die Anforderungen an die Lebensmittelindustrie sind generell deutlich höher als in anderen Bereichen. Das liegt in erster Linie daran, dass eine Verunreinigung in einer Lebensmittelcharge gravierende Schäden bei tausenden von Menschen anrichten kann, bevor der Hersteller reagieren kann. Lieferungen, die an den US-amerikanischen Markt adressiert sind, erfordern deshalb vom Importeur immer ein FDA-Zertifikat, das nur nach Darlegung der Produktherstellung erteilt wird.

Schläuche für Lebensmittel – FDA-konform und mit Zulassung

Schläuche werden in der Lebensmittelherstellung überwiegend zum Transport von Flüssigkeiten und Pasten genutzt. Wichtig ist hierbei in erster Linie die chemische Beständigkeit des Materials gegenüber dem Lebensmittel, etwa gegenüber Fettsäuren oder Fetten. Ferner müssen Lebensmittelschläuche glatte Innen-Oberflächen aufweisen, um sie problemlos reinigen zu können und um Keimansiedlungen an porösen Stellen auszuschließen.

Die meisten Werkstoffe verfügen über einen Kurznamen, eine chemische Bezeichnung und eine Handelsbezeichnung beziehungsweise einen Eigennamen. Zum besseren Verständnis werden jeweils die chemische Bezeichnung und der Eigenmarkenname für jedes Produkt genannt.

NBR-Lebensmittelschlauch

Bei dem Material NBR (Acrylnitril-Butadien-Kautschuk) mit der Eigenmarke Perbunan® handelt es sich um einen Synthese-Kautschuk mit einer hohen Beständigkeit gegenüber alkoholischen Lösungen bis 15 % und Fetten pflanzlicher als auch tierischer Herkunft. NBR-Lebensmittelschläuche sind an der Innenseite glatt, sodass sie effektiv restentleert und mit Heißdampf bei 121° C gereinigt werden können. Das Material ist absolut geschmacks- und geruchsneutral sowie beständig gegen Alterung und Witterung.

Bei dem Material NBR (Acrylnitril-Butadien-Kautschuk) mit der Eigenmarke Perbunan® handelt es sich um einen Synthese-Kautschuk mit einer hohen Beständigkeit gegenüber alkoholischen Lösungen bis 15 % und Fetten pflanzlicher als auch tierischer Herkunft. NBR-Lebensmittelschläuche sind an der Innenseite glatt, sodass sie effektiv restentleert und mit Heißdampf bei 121° C gereinigt werden können. Das Material ist absolut geschmacks- und geruchsneutral sowie beständig gegen Alterung und Witterung.

Eine Ummantelung aus einer Verbindung von EPDM (Ethylen-Propylen-Dien-Kautschuk) und NBR erhöht die Widerstandsfähigkeit und vor allem die Betriebsdruckfestigkeit auf bis zu 20 bar. Die FDA-Konformität wird mit einem Aufdruck gekennzeichnet. Der dauerhafte Betriebstemperaturbereich liegt zwischen -25 und +90 °C, wobei der NBR-Lebensmittelschlauch eine kurzzeitige Reinigung mit Temperaturen bis zu 120 °C problemlos verträgt.

PVC-Lebensmittel-Druck-Schlauch

Einer der bekanntesten Kunststoffe trägt die Kurzbezeichnung PVC (Polyvinylchlorid) und ist im Handel als Tygon® oder THOMAVINYL erhältlich. Der Nahrungsmittelschlauch wird aus PVC-P hergestellt, also aus einem weichen PVC mit flexibler Struktur und ist zur Förderung flüssiger Nahrungsmittel vorgesehen. Er enthält kein Silikon, keine Metalle und außerdem kein Diethylhexylphtalat (DEHP) als Weichmacher. Das ist besonders wichtig, denn DEHP ist, wie auch andere Phtalatsäureester, stark gesundheitsschädigend. Neuere Weichmacher auf der Basis von Zitronensäure- und Adipinsäureestern gelten hingegen auch nach den strengen FDA-Richtlinien als unbedenklich und werden nunmehr ausschließlich für PVC-Schläuche im Lebensmittelbereich eingesetzt.

Einer der bekanntesten Kunststoffe trägt die Kurzbezeichnung PVC (Polyvinylchlorid) und ist im Handel als Tygon® oder THOMAVINYL erhältlich. Der Nahrungsmittelschlauch wird aus PVC-P hergestellt, also aus einem weichen PVC mit flexibler Struktur und ist zur Förderung flüssiger Nahrungsmittel vorgesehen. Er enthält kein Silikon, keine Metalle und außerdem kein Diethylhexylphtalat (DEHP) als Weichmacher. Das ist besonders wichtig, denn DEHP ist, wie auch andere Phtalatsäureester, stark gesundheitsschädigend. Neuere Weichmacher auf der Basis von Zitronensäure- und Adipinsäureestern gelten hingegen auch nach den strengen FDA-Richtlinien als unbedenklich und werden nunmehr ausschließlich für PVC-Schläuche im Lebensmittelbereich eingesetzt.

Aufgrund der Transparenz lässt sich das zu fördernde Medium permanent optisch kontrollieren. Die Betriebstemperaturen liegen zwischen -10 und +60 °C. PVC sollte niemals darüber hinaus erhitzt werden, da andernfalls schädliche Stoffe in das Lebensmittel übergehen könnten. Der PVC-Nahrungsmittel-Druck-Schlauch ist FDA-konform und erfüllt auch die geltenden europäischen Normen – und ist dank der Polyester-Gewebegeflechteinlage druckfest bis 20 bar.

Andere zertifizierte Materialien in der Lebensmittelindustrie

Neben Schläuchen für die Förderung von Flüssigkeiten und Pasten gibt es diverse andere Komponenten, die mit Lebensmitteln im Verlauf der Produktion, Konfektionierung oder Lagerung in Kontakt kommen können. Diese müssen bei einer Lieferung in die Vereinigten Staaten ebenfalls FDA-konform sein. Dazu gehören beispielsweise Dichtungen, Folien, Unterlagen und Elemente zur Kraftübertragung.

PTFE-Folie

Das Material PTFE (Polytetrafluorethylen) trägt im Handel viele verschiedene Namen. Dazu gehören TEFLON® PTFE, Hostaflon® TF, Chemfluor® und THOMAFLON. Virginales Polytetrafluorethylen ist ein biokompatibler Werkstoff, der als Folie in vielen Stärken und Abmessungen für den universellen Einsatz im Lebensmittelbereich empfohlen wird. Die porenlose Oberfläche ist absolut hydrophob, elektrisch nichtleitend, chemikalienfest und frei von jeglichen auslaugbaren Bestandteilen und Weichmachern.

Das Material PTFE (Polytetrafluorethylen) trägt im Handel viele verschiedene Namen. Dazu gehören TEFLON® PTFE, Hostaflon® TF, Chemfluor® und THOMAFLON. Virginales Polytetrafluorethylen ist ein biokompatibler Werkstoff, der als Folie in vielen Stärken und Abmessungen für den universellen Einsatz im Lebensmittelbereich empfohlen wird. Die porenlose Oberfläche ist absolut hydrophob, elektrisch nichtleitend, chemikalienfest und frei von jeglichen auslaugbaren Bestandteilen und Weichmachern.

Die PTFE-Folie ist thermisch sehr strapazierfähig und kann bei Temperaturen zwischen -200 bis +250 °C eingesetzt werden. Sie lässt sich leicht reinigen und kann mit handelsüblichen Mitteln sterilisiert werden. Die Folie bietet sich optimal für den Einsatz als Arbeitsunterlage oder als Auskleidung bzw. Abdeckung von Gefäßen und Gerätschaften an.

Silikon Schaumstoffplatte

Diese Platte besteht aus SI (Silikon-Kautschuk), das unter den Handelsnamen Versilic® und THOMASIL bekannt ist. Es weist eine hohe Elastizität auf und ist in vielen verschiedenen Stärken sowie Abmessungen erhältlich. Die Widerstandskraft des Stoffes gegenüber Hitze und Kälte ist beeindruckend, sodass die optimale Arbeitstemperatur zwischen -45 und +220 °C liegt. Für ihre Herstellung werden zur Vernetzung der Silikon-Monomere moderne Platin-Katalysatoren eingesetzt, im Gegensatz zu gewöhnlichen Silikonen, die mit Peroxiden vernetzt werden. Aufgrund der hervorragenden Eigenschaften, der Biokompatibilität und der physiologischen Unbedenklichkeit des Materials werden diese Platten häufig als Dichtungs-, Verpackungs- und Thermo-Isoliermaterial im Lebensmittelbereich eingesetzt. Platinvernetzter Silikon-Kautschuk ist witterungs- und alterungsbeständig, mechanisch belastbar, elektrisch nichtleitend und durchlässig gegenüber Gasen, insbesondere für Kohlenstoffdioxid (CO2). Da das Material FDA-konform ist, erweist es sich als für die Produktion von Lebensmitteln geeignet.

Diese Platte besteht aus SI (Silikon-Kautschuk), das unter den Handelsnamen Versilic® und THOMASIL bekannt ist. Es weist eine hohe Elastizität auf und ist in vielen verschiedenen Stärken sowie Abmessungen erhältlich. Die Widerstandskraft des Stoffes gegenüber Hitze und Kälte ist beeindruckend, sodass die optimale Arbeitstemperatur zwischen -45 und +220 °C liegt. Für ihre Herstellung werden zur Vernetzung der Silikon-Monomere moderne Platin-Katalysatoren eingesetzt, im Gegensatz zu gewöhnlichen Silikonen, die mit Peroxiden vernetzt werden. Aufgrund der hervorragenden Eigenschaften, der Biokompatibilität und der physiologischen Unbedenklichkeit des Materials werden diese Platten häufig als Dichtungs-, Verpackungs- und Thermo-Isoliermaterial im Lebensmittelbereich eingesetzt. Platinvernetzter Silikon-Kautschuk ist witterungs- und alterungsbeständig, mechanisch belastbar, elektrisch nichtleitend und durchlässig gegenüber Gasen, insbesondere für Kohlenstoffdioxid (CO2). Da das Material FDA-konform ist, erweist es sich als für die Produktion von Lebensmitteln geeignet.

Rundschnur aus TPE

Das Material TPE (Thermoplastisches Elastomer) zeichnet sich dadurch aus, dass es bei höheren Temperaturen erweicht und verformbar wird. Beim Abkühlen hingegen erlangt es seine ursprüngliche Elastizität wieder, behält jedoch seine Form bei. Dadurch eignet sich der Werkstoff hervorragend für die Dichtungstechnik, da er nahezu jede Form annehmen kann. Die Betriebstemperaturen liegen zwischen -50 und +95 °C.

Das Material TPE (Thermoplastisches Elastomer) zeichnet sich dadurch aus, dass es bei höheren Temperaturen erweicht und verformbar wird. Beim Abkühlen hingegen erlangt es seine ursprüngliche Elastizität wieder, behält jedoch seine Form bei. Dadurch eignet sich der Werkstoff hervorragend für die Dichtungstechnik, da er nahezu jede Form annehmen kann. Die Betriebstemperaturen liegen zwischen -50 und +95 °C.

Zugelassene Rundschnur für Abdichtungszwecke aus weiteren Werkstoffen

Rundschnur aus EPDM/PP ist ein thermoplastisches Komposit aus Ethylen-Propylen-Dien (EPDM) und Polypropylen (PP). Das FDA-konforme Elastomer zeigt beste Resistenz gegenüber vielen Säuren, Laugen und Oxidationsmitteln wie auch polaren Lösungsmitteln, mit Ausnahme von Kraftstoffen, Mineralölen, Hydraulikflüssigkeiten und Kohlenwasserstoffen. Es ist darüber hinaus Ozon-, alterungs-, UV- und witterungsbeständig, mechanisch stark belastbar und im besonderen Maße form- und biegefest.

Rundschnur aus EPDM/PP ist ein thermoplastisches Komposit aus Ethylen-Propylen-Dien (EPDM) und Polypropylen (PP). Das FDA-konforme Elastomer zeigt beste Resistenz gegenüber vielen Säuren, Laugen und Oxidationsmitteln wie auch polaren Lösungsmitteln, mit Ausnahme von Kraftstoffen, Mineralölen, Hydraulikflüssigkeiten und Kohlenwasserstoffen. Es ist darüber hinaus Ozon-, alterungs-, UV- und witterungsbeständig, mechanisch stark belastbar und im besonderen Maße form- und biegefest.

Rundschnur aus Silikonkautschuk, welches FDA-konform ist, zeigt besonders gute Beständigkeit gegenüber synthetischen, tierischen und pflanzlichen Ölen. Das gasdurchlässige Material kann im Temperaturbereich von – 60° C bis + 200° C eingesetzt werden, kurzzeitig sogar bis + 230° C.

Rundschnur aus Naturkautschuk ist ebenfalls als FDA-konform eingestuft. Das Material natürlichen Ursprungs ist gegenüber Säuren und Laugen beständig. Es ist sehr elastisch und reißfest und kann im Temperaturbereich von – 40° C bis + 80° C eingesetzt werden.

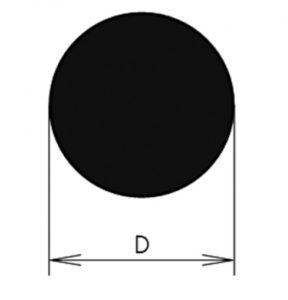

Rundstab aus POM

Rundstäbe, die aus POM (Polyoxymethylen) bestehen und unter dem Handelsnamen Delrin® bekannt werden aufgrund ihrer mechanischen Härte sowie Zug- und Druckfestigkeit überwiegend zum Bau von Elementen zur Kraftübertragung genutzt. POM ist FDA-konform und wird als Rundstab beispielsweise für die Herstellung von Gleitlagern, Laufrollen und Zahnrädern eingesetzt. Weiterhin verfügt das Material über einen guten Gleitreibungskoeffizienten und verursacht damit wenig Abrieb.

Rundstäbe, die aus POM (Polyoxymethylen) bestehen und unter dem Handelsnamen Delrin® bekannt werden aufgrund ihrer mechanischen Härte sowie Zug- und Druckfestigkeit überwiegend zum Bau von Elementen zur Kraftübertragung genutzt. POM ist FDA-konform und wird als Rundstab beispielsweise für die Herstellung von Gleitlagern, Laufrollen und Zahnrädern eingesetzt. Weiterhin verfügt das Material über einen guten Gleitreibungskoeffizienten und verursacht damit wenig Abrieb.

POM lässt sich sehr gut spanabhebend bearbeiten und behält seine Schlagfestigkeit auch bei niedrigen Temperaturen bei. Der Kunststoff ist weitestgehend witterungsbeständig und physiologisch absolut unbedenklich. Der Temperatureinsatzbereich liegt zwischen -40 und +105 °C, kurzzeitig bis +140 °C.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin