Begriffe wie „Industrie 4.0“ oder „Smart Factory“ beschreiben einige der wichtigsten industriellen Umbrüche, die aktuell vorangetrieben werden. So soll eine „vierte Revolution“ durch die Digitalisierung und intelligente Vernetzung der gesamten industriellen Produktion ausgelöst werden, wobei nicht allein der Produktionsprozess, sondern vielmehr die gesamte Wertschöpfungskette im Fokus steht. Diese Entwicklung betrifft auch die Chemietechnik und Labortechnik. Im sogenannten Labor 4.0 sollen Forscher in einer zunehmend vernetzten Umgebung arbeiten. Doch wie sieht das genau aus und welche Auswirkungen werden diese Neuerungen künftig noch auf die Branche und den benötigten Laborbedarf haben?

Was sich hinter 4.0 verbirgt

Mit dem Begriff „Industrie 4.0“ wird eine mit Hilfe der modernen Informations- und Kommunikationstechnik vernetzte und weitestgehend selbstorganisierte Produktion beschrieben. So erlaubt die digitale Vernetzung aller beteiligten Akteure – das sind Maschinen, Anlagen, Sensoren, Produkte und Menschen – deren direkte Kommunikation und Kooperation. Es handelt sich dabei um weit mehr als eine erweiterte Prozessautomation. Die Verknüpfung der gesamten elektronischen und mechanischen Komponenten mit IT- und Software-basierten Modulen, die über eine entsprechende Dateninfrastruktur untereinander kommunizieren und Daten austauschen, wird als Cyber-Physisches System (CPS) bezeichnet.

Ein solches System ist in der Lage, Aufgaben autonom auszuführen. Beispielsweise werden Fertigungsprozesse je nach Materialverfügbarkeit koordiniert und Produktionsprozesse automatisch angepasst. Dadurch wird eine effiziente, flexible und kostengünstige Produktion möglich, die ihre Kapazitäten optimal auslastet. Auch die maßgeschneiderte Fertigung von nur kleinen Stückzahlen auf Kundenwunsch ist machbar und vor allem wirtschaftlich rentabel.

Sicherheit und Qualität können weiter verbessert werden, da diese Systeme nicht nur in Echtzeit überwachen, sondern direkt in den Prozess eingreifen können.

Industrie oder Labor 4.0 ist mehr als Prozessautomation, sie wird vielmehr die Produktionsweise selber weitgreifend verändern. Die Vernetzung bleibt dabei nicht nur auf ein Unternehmen beschränkt, sondern umfasst ganze Industriebereiche, Wertschöpfungsketten und Produktlebenszyklen.

Digitalisierung und Vernetzung in der Chemietechnik

Trends der Zukunft

Gerade die Chemietechnik kann die Entwicklungen und neuesten Möglichkeiten solcher Vernetzungen im Labor 4.0 nutzen, um zukünftige Trends, die sich heute bereits abzeichnen, erfolgreich umzusetzen. So wird in Zukunft die Nachfrage nach Spezialchemikalien, die in kleinen Chargen und auf Kundenwunsch gefertigt werden, noch weiter zunehmen. Die personalisierte Medizin verlangt nach individualisierten Medikamenten – in beiden Fällen müssen kleine Mengen flexibel und wirtschaftlich rentabel produziert werden. Heute sind oft nur einzelne Produktionslinien automatisiert.

Bei einem Wechsel des Produktionsprozesses muss die gesamte Automatisierungspyramide umgestellt und angepasst werden, während in der Industrie 4.0 die Herstellung des Produkts nach den vom Kunden vorgegebenen Spezifikationen unter Einsatz der exakt benötigen Rohstoff- und Energiemengen problemlos möglich ist.

Optimierung entlang der gesamten Wertschöpfungs- und Produktionsprozesse im Labor 4.0

In der Chemietechnik durchdringt die Digitalisierung und Vernetzung alle Bereiche des Produktionsprozesses. Ziel ist ein transparenter Gesamtprozess, der Anlagenplanung und -bau, Inbetriebnahme sowie den eigentlichen Reaktionsprozess, der in der Chemie die dazugehörige Analytik umfasst, mit einschließt. So werden modulare Komponenten verbaut, die über vorhandene Schnittstellen problemlos in das vorhandene System der Prozessautomation integriert werden können. In der digitalisierten Produktion werden alle Prozesse, die eigentliche chemische Reaktion genauso wie alle vor- und nachgeschalteten Prozesse, nicht nur in Echtzeit überwacht, sondern Sensoren und Messgeräte kommunizieren miteinander.

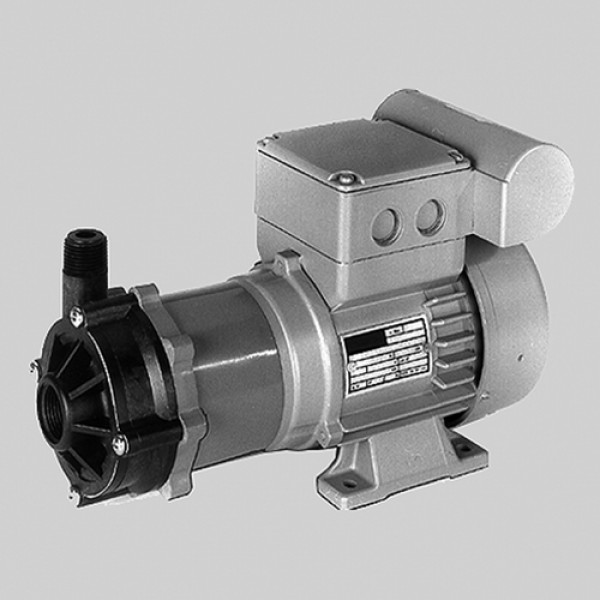

Elektronische Durchflussmesser, Dosierpumpen und Temperaturfühler messen wichtige Parameter, wie Druck, Temperatur, Mengenströme oder Wärmeentwicklungen, während moderne online-Methoden aus der Laboranalytik, wie beispielsweise die Nahinfrarotspektroskopie (NIR-Spektroskopie), im Labor 4.0 dazu dienen, die Zusammensetzung von Edukten oder Produkten zu überprüfen.

Mit all diesen in Echtzeit gewonnenen Daten, ist es dem System möglich, schnell zu informieren, direkt auf Abweichungen zu reagieren sowie geeignete Gegenmaßnahmen zu ergreifen. Ungeplante Stillstände werden vermieden und Risiken minimiert. Gleichzeitig dienen die erhobenen Daten dazu, Wartungsprozesse sowie bestehende Abläufe zu vereinfachen sowie zu verbessern und neue zu designen. Eine systematische Auswertung aller Prozess- und Maschinendaten in Kombination mit immer weiter zu verfeinernden mathematischen Modellen wird es in Zukunft möglich machen, nicht nur Maschinenwartungen zu automatisieren, sondern auch Aussagen zu liefern, ob und wann die Gefahr eines Geräteausfalls, beispielsweise einer Prozesspumpe oder einer anderen Anlagenkomponente, wahrscheinlich wird.

Die Rolle von „Big Data“ für die moderne Chemietechnik

In einer solch umfassend digitalisierten Produktion können die anfallenden Daten genutzt werden, um bestehende Abläufe in der Industrie und im Labor 4.0 zu verbessern und zu vereinfachen. Die Vision geht aber noch weiter. Mit Hilfe von Big Data, der schnellen Erfassung und unmittelbaren Auswertung großer Datenmengen aus modellbasierten Prozessen, wird es in der Chemietechnik möglich sein, hoch vernetzte, adaptive und sich selbst konfigurierende Produktionsprozesse zu erstellen – das bedeutet eine komplett flexible Produktion und Analytik.

Durch die Ausweitung auf die Wertschöpfungskette können Produktionsplanung und Logistik laufend angepasst werden: verzögert sich beispielsweise eine Lieferung, sind diese Informationen bereits so früh bekannt, dass der Produktionsprozess umgestellt und auf die aktuell vorhandenen Rohstoffe angepasst werden kann.

Automatisch werden Synthesen auf Grundlage der vorhandenen Lagerbestände, Logistikkapazitäten, Kundenanfragen sowie der für die Produktion notwendigen Technik durchgeführt. Auf diese Weise können Ausfälle vermieden, Kapazitäten maximal ausgenutzt und insgesamt Flexibilität und Effizienz maximal gesteigert werden.

Ein Blick in die Zukunft – wie sieht das Labor 4.0 genau aus?

Wie das Labor der Zukunft aussehen könnte, wurde bereits auf der LABVOLUTION 2017 in Hannover demonstriert. Interessierte konnten das vollständig vernetzte und vollautomatisierte Laboratorium mit der entsprechenden smarten Labortechnik live begutachten.

Schon im Aufbau spiegelten sich Modularität und Flexibilität wider, denn hier standen keine klassischen Laborbänke, sondern sechseckige, wabenförmige Tische, die, je nach Experiment, verschoben werden konnten. In die Oberflächen waren verschiedene Funktionen integriert – die Tische konnten messen, wiegen, heizen oder rühren und zeigten dem Nutzer ihre jeweilige Funktion an.

Intelligente Labormöbel ließen sich durch Gesten öffnen oder schließen, automatisierte Robotiksysteme übernahmen Messungen oder Routineaufgaben, wobei alle Geräte im Labor 4.0 untereinander vernetzt waren.

Die Umsetzung der Vision Labor 4.0 braucht intelligente Labor- und Chemietechnik

Die Vorteile von 4.0 liegen auf der Hand: durch Automatisierung und Vernetzung der Chemietechnik im Smartlabor können Vorgänge vereinfacht, Effizienz und Qualität verbessert, Fehler vermieden sowie Prozess- und Laborsicherheit insgesamt erhöht werden.

Routinevorgänge aus der Analytik, wie Pipettieren, können leicht automatisiert werden. Dagegen sind Vorgänge, wie sie für ein Labor mit wechselnden Methoden typisch sind, schwieriger in eine Prozessautomation integrierbar sind. Im Smartlabor wird dies durch eine umfassende Vernetzung der gesamten Laboranalytik mit netzwerkfähigen Laborgeräten und der Labortechnik jedoch möglich. Alle Geräte kommunizieren über standardisierte Schnittstellen, welche momentan entwickelt werden.

Heute bereits vorhandene Laborinformations-Systeme (LIMS-Systeme) oder elektronische Laborbücher (ELN) dienen in der Chemietechnik und im Labor der Zukunft dazu, die Versuchsabläufe automatisch in das Laborsystem einzuspeisen und Versuchsdaten auswerten. Zusätzliche Sensoren können Versuche überwachen, beispielsweise das Bakterienwachstum im Bioreaktor, für gleichbleibende Bedingungen und damit Reproduzierbarkeit sorgen sowie bei Abweichungen autonom gegensteuern. Für eine HPLC-Analyse genügt in Zukunft die Einwaage der Pufferlösungen und der Proben – alle anderen Vorgänge wie Flüssigkeitszugabe zur Pufferlösung, Auswahl der Laufbedingungen und Steuerung der Ventile und Pumpen während des HPLC-Laufs, Analyse sowie Datenauswertung werden im Labor 4.0 vollautomatisch ausgeführt.

Aber nicht nur die Laboranalytik, sondern auch alle anderen Vorgänge werden durch intelligente Labortechnik gesteuert – so verhindert der Sicherheitsschrank das Überlaufen der Sammelbehälter und die HPLC-Anlage wird nach getaner Arbeit automatisch ausgeschaltet.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin