Ob das Gebäude, in dem Sie gerade diesen Artikel lesen, der Stuhl, von dem aus Sie Ihren PC bedienen oder der Schreibtisch, auf dem Sie Ihre Aufträge bearbeiten: Unterschiedlichste Verbindungs- und Befestigungselemente halten zusammen, was Sie umgibt. Nicht nur, dass die moderne Bau- und damit auch Befestigungstechnik deutlich höheren Anforderungen an Materialien, Werkzeugen, Technik und Hilfsmittel gerecht werden muss, sie weist auch immer mehr Formen auf. Die bekannte Befestigungstechnik, vor allem jene aus Kunststoff, ist aber vergleichsweise neu.

Der Spreizdübel aus Metall wurde zwar schon im Jahre 1920 von dem britischen Ingenieur John J. Rawlings (1860 – 1942) erfunden. Die ersten Kunststoffspreizdübel fanden dagegen erst gegen Ende der 60er‑Jahre Anwendung. Sie wurden im Jahre 1958 als „Fischer‑Dübel“ von dem deutschen Unternehmer und Erfinder Artur Fischer (1919 – 2016) auf den Markt gebracht und erlangten regelrechte Berühmtheit.

„Mach es so, wie wir es schon immer gemacht haben“

Seit jeher beschäftigt sich die Architektur mit Regelungen über Ästhetik, Stabilität und vor allem Dauerhaftigkeit in und von Bauwerken. So ist es nicht verwunderlich, dass schon im ersten vorchristlichen Jahrhundert der römische Ingenieur und Baumeister Vitruvius (ca. 80 – 15 v. Chr.) etliche Bücher über Architektur veröffentlichte.

In diesen wurde auch von Befestigungstechnik und den zur damaligen Zeit aktuellen Befestigungslösungen berichtet, wie sie beim Bau des Kolosseums zum Einsatz kamen. Bei genauerer Betrachtung sind sogar heute noch die Löcher der Dübel für die Befestigung der Verkleidung des Kolosseums erkennbar. Auch wurden schon zu dieser Zeit Elemente zur Befestigung und Verbindung von Bauteilen genutzt, wobei sich damals wie heute der Einsatz von Befestigungstechnik in den Faktoren Kosten, Zeit und Qualität begründeten.

Kunststoff ist nicht gleich Kunststoff

Die Frage, die sich an dieser Stelle vielleicht stellt, ist: Was ist eigentlich ein Kunststoff? Unter diesen Stoffen versteht man Werkstoffe, die aus organischen Makromolekülen, also aus sehr großen Molekülen, aufgebaut sind. Ein Vergleich: Wenn ein Alkohol‑Molekül so groß wie ein Tennisball ist, dann ist ein Makromolekül in die Größenordnung eines Gymnastikballes einzuordnen und davon gleich mehrere nebeneinander. Man spricht daher auch von Polymeren (gr. poly – viele), die aus vielen einzelnen, sogenannten Monomeren aufgebaut sind.

Je nach Verhalten bei Erwärmung und mechanischer Belastung werden die Stoffe in Thermoplaste, Duroplaste und Elastomere unterteilt. So erweichen Thermoplaste bei höheren Temperaturen und gehen von einem festen in einen zähflüssigen Zustand über, wohingegen Duroplaste nicht durch Erwärmen plastisch verformbar sind. Sie lassen sich stattdessen durch Sägen, Bohren oder Schleifen mechanisch bearbeiten und in Form bringen.

Elastomere finden beispielsweise für Reifen oder Sitzpolsterungen Anwendung. Diese Materialien geben äußerem Druck oder Zug nach, nehmen aber anschließend ihre ursprüngliche Form wieder an – vergleichbar mit einem Schwamm. Was alle Kunststoffmaterialien gemeinsam haben, ist das Prinzip ihrer Synthese, also ihrer Herstellung. Kleine Moleküle, die Monomere, werden unter verschiedenen Bedingungen miteinander verkettet und reagieren so durch Polymerisation zu den großen Makromolekülen, die Ihnen als Kunststoffe bekannt sind.

Befestigung nach Maß: Vor- und Nachteile der Kunststoffe

Betrachtet man die Vielfalt in der Welt der Polymere, so wird schnell klar, dass sich Kunststoffe ebenso vielfältig in ihren Eigenschaften verhalten. Einer der größten Vorteile von Kunststoffmaterialien ist, dass man sie in ihren chemischen und damit technischen Eigenschaften im Labor sehr flexibel „einstellen“ und so an die Art und Weise der Lösungen in der Befestigungstechnik anpassen kann. Ob Muttern, Unterlegscheiben, Isolierhülsen oder Kunststoffschrauben: Das Makromolekül kann so erschaffen werden, wie es die Anwendungen der Befestigungselemente aus Kunststoff verlangen.

Hierbei kommen sowohl die Vor- als auch die Nachteile der Stoffe zum Tragen. Es gibt eine Reihe von grundsätzlichen Eigenschaften, die zu großen Teilen für eine Vielzahl an Kunststoffen zutreffen. Die wichtigsten Vorteile von Materialien aus diesen Stoffen sind:

- Sie haben ein geringes Gewicht

- Sie sind wasserabweisend und wasserdicht

- Sie haben eine relativ hohe Widerstandsfähigkeit gegenüber Chemikalien

- Sie sind, wie z.B. die Duroplaste, leicht mechanisch bearbeitbar, wie durch Sägen oder Bohren

- Sie weisen eine sowohl niedrige elektrische wie auch thermische Leitfähigkeit auf

Bereits im Herstellungsprozess stellen sich die hohe Verformbarkeit und damit die passgenaue Anfertigung unterschiedlichster Befestigungselemente mit als einer ihrer größten Vorteile heraus. Die Brennbarkeit der meisten Kunststoffe ist hingegen einer ihrer Nachteile. Die geringe Festigkeit mancher Kunststoffmaterialien, die Möglichkeit der Versprödung durch UV-Licht und die Anfälligkeit gegenüber organischen Lösemitteln grenzt den Einsatz von Befestigungstechnik aus Kunststoff in manchen Bereichen ein.

Klar ist auch, dass die hohe Verformbarkeit mancher Polymere nicht nur Vorteile bietet.

In Bereichen, bei denen sie starker Hitzeeinwirkung ausgesetzt sind, wie an Produktionsstraßen und an Heizkesseln, auf Dächern oder an Fassaden, kann der Einsatz von Kunststoffen, die bei hohen Temperaturen ihre Form nicht halten können, zu Problemen führen.

Befestigungselemente für viele Aufgaben und neue Herausforderungen

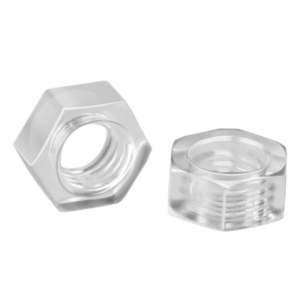

Die Befestigungstechnik muss sich dennoch immer mehr Aufgaben und größeren Herausforderungen im Bauwesen stellen. So ist es nicht verwunderlich, dass Kunststoffmaterialien, die per se eine Vielzahl an positiven Eigenschaften mit sich bringen, in diesem Bereich immer mehr zum Einsatz kommen. Die verschiedensten Kunststoffe, wie Polycarbonate (PC), Polypropylene (PP) oder Polyamide (PA), werden ihren Eigenschaften entsprechend in vielfältigen Befestigungselementen, als Muttern, Isolierhülsen, Kunststoffschrauben oder Unterlegscheiben eingesetzt. Die bereits genannte, gute Verformbarkeit und das geringe Gewicht machen die aus Kunststoffmaterial bestehenden Befestigungselemente zu Befestigungen nach Maß.

Einsatzgrenzen fanden solche Stoffe jedoch lange Zeit dort, wo sie extremen mechanischen Anforderungen standhalten müssen. Eine von vielen Ideen half hier weiter: die Kombination von Kunststoffmaterialien mit anderen Werkstoffen zu sogenannten Verbundwerkstoffen. Für die Herstellung von Verbundwerkstoffen, die beispielsweise als Muttern aus „GFK“ (glasfaserverstärktem Kunststoff) zum Einsatz kommen, sind mindestens zwei Komponenten nötig, die Grundsubstanz oder Matrix aus einem Kunststoff und das Verstärkungsmaterial, zum Beispiel Glas- oder Carbonfaser.

Als Matrix werden duroplastische und thermoplastische Kunststoffe eingesetzt, am häufigsten Epoxidharze.

Sie verleihen den aus diesem speziellen Werkstoff bestehenden Befestigungselementen, Schrauben und Muttern eine hohe Festigkeit und eine gute thermische Stabilität bei geringem Gewicht und hervorragenden mechanischen Eigenschaften. Das macht diese neuen Verbundwerkstoffe, wie GFK, die glasfaserverstärkten Kunststoffe, oder CFK, carbonfaserverstärkte Kunststoffe, zu geschätzten Materialien, nicht nur in der Luftfahrtindustrie, sondern eben auch in der Befestigungstechnik, die nun mal immer mehr Ansprüchen und neuen Herausforderungen genügen muss.

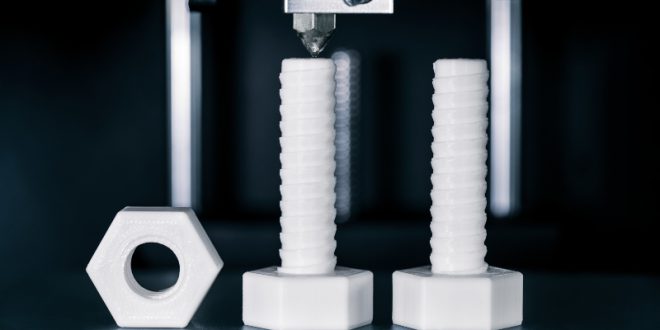

Die Kunststoffschraube, ein Beispiel für Befestigungen aus Kunststoff

Als Beispiel für die riesige Auswahl an Kunststoffbefestigungselementen soll die Kunststoffschraube hier näher beleuchtet werden. Grundsätzlich können Befestigungen aus Kunststoff solche aus Metall problemlos ersetzen. Zuerst muss eine gründliche Analyse der erwarteten Belastungen durchgeführt werden. Was muss die Kunststoffschraube für eine Festigkeit haben, um den erwarteten Kräften stand zu halten? Welche Nachteile der Kunststoffschraube kommen bei meiner Anwendung zum Tragen und welche Vorteile dieser Kunststoffschraube kann gewinnbringend eingebracht werden? An vielen Stellen werden die einzelnen Aspekte diskutiert. Etwa in einschlägigen Medien, wie der Beitrag „Was taugt eine Kunststoffschraube“ in Zukunft der Technik oder auch in wissenschaftlichen Publikationen zur Bruchlast von Polyamidschrauben.

Zu den Vorteilen von Kunststoffschrauben zählen die Korrosionsbeständigkeit und die Einsparung von Gewicht, da Kunststoffe generell leichter sind als Metalle. Außerdem ermöglicht die Vielzahl an Werkstoffen mit ihren unterschiedlichen chemischen Stabilitäten die Verwendung mit fast allen Chemikalien. Aufgrund der Vielzahl unterschiedlicher Werkstoffe, die zur Fertigung von Kunststoffschrauben eingesetzt werden und jeweils eigene technische Eigenschaften mit sich bringen, wird die eingängige Recherche nach geeignetem Material vor der Auswahl empfohlen. Quellen wie Fachpublikationen sind in ausreichender Zahl und Qualität verfügbar.

Die Festigkeit von Klemmbefestigungen aus Kunststoff kann verglichen mit Metallschrauben zu Problemen führen. Die Verwendung als Schneidschrauben ist auf Grund der bei allen Kunststoffen (verglichen mit Metall) deutlich geringeren Härte nicht möglich.

Die gängigsten Werkstoffe für Kunststoffbefestigungen und auch Kunststoffschrauben sind PA (Polyamide), PVDF (Polyvinylidenfluorid), PEEK (Polyether-Etherketon) und PP (Polypropylen). Alle haben gemein, dass sie mechanisch zu den stabileren Vertretern ihrer Art zählen. Als Normteile werden Kunststoffbefestigungselemente mit definierten Toleranzen hergestellt. Die genannten Werkstoffe erlauben die normgerechte Produktion etwa nach DIN 933, DIN 7991, DIN 85 oder DIN 603.

Von John Rawlings Erfindung, dem ersten Dübel, bis zu modernen Kunststoffbefestigungselementen war es ein langer Weg. Heute stehen uns Klemmbefestigungen aus Kunststoff zur Verfügung, die in ihren Eigenschaften für (fast) jede Art von Anwendung optimierbar sind. Egal ob Festigkeit, chemische Beständigkeit, UV-Stabilität oder Gewicht – an fast jeder „Stellschraube“ lässt sich drehen. Abschließend kann man attestieren, dass Kuststoffbefestigungen und besonders Kunststoffschrauben eine wertvolle Erweiterung des konventionellen Werkzeugspektrums darstellen und eine flexiblere, leichter und kostengünstigere Umsetzung von Konstruktionen ermöglichen.

Quellen: Tobias J. König: Untersuchung der Bruchlast von Polyamidschrauben in Abhängigkeit der Belastungsanstiegsgeschwindigkeit, 2019, Bachelorarbeit, Hochschule Mannheim (https://www.fsa.de/fileadmin/user_upload/forschung/physik__systementwicklung/f-05-1901__koenig__ba_.pdf) Peter Königsreuther, Ulrike Peter: Die Kunststoffschraube als Problemlöser, 2015, Onlineartikel (www.maschinenmarkt.vogel.de/die-kunststoffschraube-als-problemloeser-a-476316) Zukunft-Technik: Was taugt eine Kunststoffschraube, 2017, Onlineartikel (www.zukunft-technik.de/was-taugt-eine-kunststoffschraube/)

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin