Kunststoffe finden dank ihrer vielseitigen Modifikationen und Eigenschaften vielfache Anwendung. In nahezu jedem Lebensbereich sind sie auffindbar – sei es im Auto, auf der Couch oder in einem Kühlschrank. Eine wichtige Eigenschaft ist dabei die Permeabilität, also die Fähigkeit, gasförmige oder flüssige Stoffe durchzulassen. Dabei kann je nach Anwendung eine hohe Permeation, wie bei Funktionsbekleidung oder gar keine Permeabilität erwünscht sein, wie bei Kraftstofftanks von Fahrzeugen.

Der Weg durch das Material

Die Permeabilität beschreibt die Fähigkeit eines Materials zur Permeation – aus dem Lateinischen permeare, durchgehen, durchwandern oder passieren – und damit die Eigenschaft, gasförmige und flüssige Stoffe durch ein nicht poröses Material passieren zu lassen. Je größer die Permeabilität, desto höher ist die Durchlässigkeit des Materials und desto einfacher können fremde Stoffe passieren.

Im Wesentlichen besteht der Vorgang der Permeation aus drei Teilschritten:

- Die Adsorption eines fremden Moleküls an der Oberfläche des Materials.

- Die Diffusion des Moleküls durch das Material.

- Die Desorption des Moleküls auf der anderen Seite des Materials.

In den meisten Fällen ist der zweite Schritt, also die Diffusion durch das Material, der geschwindigkeitsbestimmende Schritt. Er entscheidet darüber, wie schnell die Permeation abläuft. Da auf der einen Seite des Materials eine höhere Konzentration des wandernden Stoffes vorliegt, handelt es sich bei der Permeation um einen Diffusionsprozess.

Dieser kann mit den von dem deutschen Physiologen Adolf Fick (1829 – 1901) begründeten und nach ihm benannten Gesetzen physikalisch beschrieben werden. Der Diffusionsprozess kann mit unterschiedlichen Mechanismen auftreten, sodass im Allgemeinen vier Modelle unterschieden werden können:

- Molekulare Modelle

- „Freies Volumen“ Modelle

- Empirische Modelle

- Geometrische Modelle

Entsprechend dieser unterschiedlichen Mechanismen können die Werkstoffe so entwickelt und angepasst werden, dass eine Diffusion komplett oder partiell unterbunden werden kann.

Die Einheiten und Messung der Permeabilität

Für die Permeabilität stehen mehrere Möglichkeiten zur Verfügung, um diese anzugeben. Eine historische, heute allerdings kaum verwendete Einheit, ist die nach dem in Neuseeland gebürtigen, englischen Chemiker Richard M. Barrer (1910 – 1996) benannte Einheit Barrer, die wie folgt definiert ist:

![]()

Heutzutage häufiger zu finden sind Angaben als Permeationskoeffizient C oder als die Verlustleistung P. Diese beiden stehen in nachfolgender Weise in Beziehung:

![]()

Der Permeationskoeffizient C bezieht sich demnach auf die Länge x, die der Stoff durch das Material permeieren muss, auf den Querschnitt A und auf die Partialdruckdifferenz Δp.

Für die Messung der Permeabilität müssen Material und Stoff berücksichtigt werden, die durch dieses Material diffundieren sollen.

So gibt es für unterschiedliche Gase verschiedene Messverfahren und es kann keine allgemeine Durchlässigkeit eines Materials angegeben werden. Diese bezieht sich immer auf ein bestimmtes Material und ein bestimmtes Medium, wie beispielsweise die Permeation von Sauerstoff durch Polystyrol. Ganz allgemein wird für die Messung eine relativ simple Methode angewendet, welche auch für die Ermittlung der Permeabilität bei Kunststoffen anwendbar ist: In einer temperierten Permeationszelle befindet sich das zu untersuchende Material derartig, dass die Zelle durch dieses Material in zwei Hälften geteilt wird. Eine Hälfte wird mit dem gewählten Messgas, zum Beispiel Sauerstoff, unter einem gewissen Prüfdruck durchströmt, die andere Seite mit einem Trägergas, meist Stickstoff. Wenn das Messgas nun durch das Material diffundiert und auf der anderen Seite wieder desorbiert, wird es vom Trägergas aufgenommen und kann anschließend analysiert werden, beispielsweise mittels Massenspektrometrie.

Die unterschiedlichen Messverfahren sind dabei genau vorgegeben und per DIN festgelegt, wie die DIN 53380-3 für die Messung von Sauerstoff. Für flüssige Stoffe kann ein anderes Verfahren eingesetzt werden, welches ebenso entsprechend DIN geregelt ist, früher in der DIN 53532, heute in der DIN EN ISO 6179:2017. Dazu wird ein Messbehälter mit einem Medium befüllt und anschließend mit dem zu untersuchenden Material abgeschlossen und gewogen. Der Behälter wird auf den Kopf gedreht, sodass die Flüssigkeit durch das Material diffundieren kann.

Nach einer bestimmten Zeit wird der Behälter erneut gewogen und aus der Massendifferenz kann ermittelt werden, wieviel Flüssigkeit durch das Material permeiert ist.

Die lange Messzeit von über 1000 Stunden und die Tatsache, dass diese Methode für Materialien mit einer geringen Durchlässigkeit von <0,5 g/m² h-1 kaum geeignet ist, sind dabei zwei große Negativpunkte. Verwendet man hier ähnlich der Messung mit Gasen ein Trägergas, mit welchem die diffundierte Flüssigkeit z.B. per Massenspektrometer analysiert werden kann, können allerdings deutlich genauere Messungen bis zu 0,01 g/m² h-1 durchgeführt werden. Ebenso können dadurch auch Flüssigkeitsgemische und eventuelle Effekte durch Ausschleppung untersucht werden.

Will man die allgemeine Fähigkeit eines Materials zur Permeation schnell überprüfen, kann ein Schnelltest mit Helium als Prüfgas durchgeführt werden. Das Edelgas diffundiert besonders schnell und ermöglicht somit kurze Messzeiten. Aus diesen Messungen können erste grobe Anhaltspunkt zur Durchlässigkeit gewonnen werden.

Kunststoffe und Polymere

Kunststoffe, umgangssprachlich auch Plastik genannt, sind Werkstoffe, die hauptsächlich aus Polymeren bestehen und ihre Eigenschaften von diesen ableiten. Sie bilden ein wichtiges Teilgebiet chemischer Verbindungen aus der Gruppe der Makromoleküle. Prinzipiell kann zwischen natürlichen Polymeren, zu denen Proteine, Seide und Zellulose gehören und synthetischen Polymeren, wie Polyethylen, Polyvinylchlorid oder Celluloid, entschieden werden, wobei beide Klassen wichtige Ausgangsstoffe für die weitere Verarbeitung sind.

Für die Verarbeitung und den späteren Einsatz als Werkstoff können Homopolymere, welche nur aus einer Monomerart bestehen, wie Polypropylen, aber auch Mischungen aus verschiedenen Monomeren als Copolymer, wie Acrynitril-Butadien-Styrol, oder als Mischung eingesetzt werden. Weiterhin können die Polymere amorph oder teilkristallin, linear oder sehr stark vernetzt sein. Diese Eigenschaften können durch Temperatur oder Belastung verändert werden, was den Einsatzspielraum noch erweitert. So können sehr harte Kunststoffe erzeugt werden, wie Plexiglas, aber auch sehr weiche und elastische Gummis.

Aufgrund der zahlreichen Monomere und der unterschiedlichen Möglichkeiten, diese chemisch zu verändern und miteinander zu verbinden, bilden diese eine sehr variable und attraktive Klasse von Werkstoffen und sind in nahezu jedem Bereich zu finden.

Barriereeigenschaften von Kunststoffen

Die Permeabilität bei Kunststoffen basiert auf der Beweglichkeit der Polymerketten. Je steifer diese sind, desto undurchlässiger wird das Material und desto geringer dessen Permeabilität. In diesem Zusammenhang ist die Glasübergangstemperatur des jeweiligen Polymers eine entscheidende Größe.

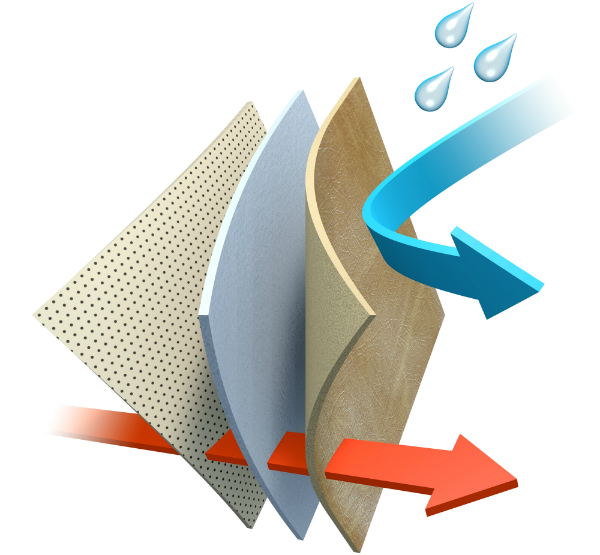

Unterhalb dieser Temperatur erstarren die Polymerketten, sodass das Polymer eine geringere Permeabilität aufweist. Oberhalb dieser Temperatur werden die Ketten beweglicher und das Polymer durchlässiger. Deshalb muss darauf geachtet werden, dass die jeweiligen Arbeitsbedingungen geeignet sind, damit die Permeation nicht unerwünscht auftritt oder verhindert wird. Um die Barriereeigenschaften zu erhöhen, gibt es prinzipiell drei verschiedene Möglichkeiten:

- Eine Vakuumbeschichtung mit dünnen Schichten aus Aluminium wie beim TetraPak realisiert, Aluminiumoxid oder Siliciumdioxid.

- Die Einbringung von fein dispergierten Nanopartikeln in die Kunststoffmatrix. Diese können das Verhalten des Polymers verbessern und hemmen als zusätzliche Hindernisse die Gasdurchlässigkeit.

- Die Anwendung von Mehrschichtfolien, die für empfindliche Technik oder Lebensmittel in Frage kommen und aus anorganischen und polymeren Schichten bestehen, welche auf einem flexiblen Polymersubstrat aufgebracht werden.

Dadurch wird es möglich, Kunststoffe selektiv durchlässig oder gar undurchlässig für bestimmte Gase zu entwickeln, um diese für den jeweiligen Einsatz maßzuschneidern.

Anwendungen und zukünftige Entwicklungen

Wichtige Anwendungsgebiete, bei denen die Permeabilität bei Kunststoffen eine wichtige Rolle spielt, sind Verpackungen und Dichtungen. So sollen Verpackungen eine Sauerstoffpermeation bei Bier beispielsweise verhindern, damit das Aroma nicht verloren geht. Bei Rotwein, insbesondere bei älteren Jahrgängen, führt die Permeation von Sauerstoff jedoch erst zur Entstehung der speziellen Geschmacksnoten, die unter Kennern so blumig umschrieben werden.

Dichtungen sollen nicht nur Flüssigkeiten fernhalten, sondern unter Umständen auch die Permeation von Gasen verhindern, etwa bei Gasleitungen, und sind damit unerlässlich im Anlagenbau oder in der Wärmetechnik.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin