Zwei wichtige Kenngrößen für Schläuche und die Schlauchtechnik

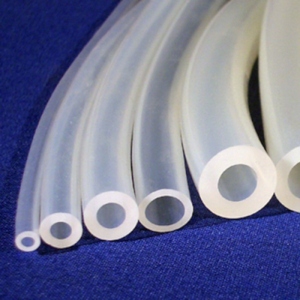

Wer hat sie nicht irgendwo im Einsatz – Schläuche – die vielseitigen Helfer in allen möglichen Bereichen. Durch sie kommen Gase und Flüssigkeiten, aber auch fließfähige Feststoffe sicher dorthin, wo sie gebraucht werden. Schläuche finden in vielen Bereichen Anwendung: Kraftstoffschläuche bringen das Benzin aus dem Tank in den Motor, Chemikalienschläuche bringen Gefahrstoffe sicher von A nach B, ohne dabei Menschen oder die Umwelt zu gefährden, und Heizgas könnte ohne gasdichte Schläuche kaum an seinen Bestimmungsort, den Gastank am Haus, gebracht werden. Und druckbeständige Schläuche sind für die Kraftübertragung im Bereich der Pneumatik und Hydraulik, aber auch für die Medizintechnik unentbehrlich.

So vielfältig die Anwendungen für Schläuche sind, so viele unterschiedliche Schlauchmaterialien gibt es. Die meisten Schläuche werden heute aus Elastomeren hergestellt. An Schläuche werden daher unterschiedlichste Anforderungen an deren Stabilität sowie deren Beständigkeit gegenüber unterschiedlichen Fluiden gestellt. Sie müssen je nach Anwendung auch druck-, wärme- und lichtbeständig sein.

Zur Bewertung der speziellen Eigenschaften von Schläuchen sind daher Elastizität, temperaturabhängige Flexibilität, statische und dynamische Festigkeit sowie Härte, Formfestigkeit oder Verformbarkeit wichtige Kenngrößen.

Kunststoff und Härte

Die Materialhärte ist allgemein der mechanische Widerstand gegen das Eindringen eines härteren Körpers. Im Gegensatz dazu beschreibt die Festigkeit die Widerstandsfähigkeit gegenüber Verformung und Trennung.

Beides sind Materialeigenschaften, welche die Einsatzmöglichkeiten und die Verschleißfestigkeit für Kunststoffe und andere Werkstoffe beschreiben. Sie lassen sich im Messverfahren nicht vollständig voneinander trennen, da die Härtemessung immer auch von der Materialfestigkeit beeinflusst ist.

Bei Kunststoffen für Schläuche werden die Materialeigenschaften und somit auch deren Härte stark durch das Polymermaterial, dessen Vernetzungsgrad und die eingesetzten Füllmaterialien beeinflusst.

Hierdurch lassen sich die anwendungsbezogenen Leistungsmerkmale für ein Polymer festlegen und bestimmen.

Wofür ist die Härteprüfung wichtig?

Die Härteprüfung bei Kunststoffen gibt wichtige Anhaltspunkte für das Verformungsverhalten und die mechanische Belastbarkeit und somit für die Qualität des Schlauchmaterials. Weiterhin kann die spezifizierte Materialhärte als Richtwert für das Abdichtverhalten eines Elastomers herangezogen werden, wie es von Dichtringen bekannt ist.

Die Shore-Härte

Die Härteprüfung nach Shore ist eine einfache und effektive Methode zur Werkstoffprüfung und ein einfaches Verfahren zur Härtemessung für Elastomere und verformbaren Kunststoffe. Sie ist auch eine hilfreiche Kennzahl für die Materialqualität in der Schlauchtechnik.

Die Shore-Härte kann im Zusammenspiel mit weiteren Kennwerten, wie zum Beispiel der Materialdichte, gute Informationen zur Materialbeschaffenheit geben. Die alleinige Messung der Shore-Härte hat jedoch nur eine begrenzte Aussagekraft.

Auch der technische Einkäufer oder der Anwender kann anhand der Shore-Härte die Eignung eines Schlauchmaterials für seine speziellen Anwendungen einschätzen und das richtige Material auswählen. Die Härteprüfung kann auch zur Bewertung der Alterung eines Schlauches im Einsatz genutzt werden. Bei Kunststoffen äußert sich die Materialalterung durch Änderung seiner mechanischen Eigenschaften. Die Messung der Shore -Härte liefert hierzu schnelle und leicht zu erfassende Messergebnisse.

Die Messmethode

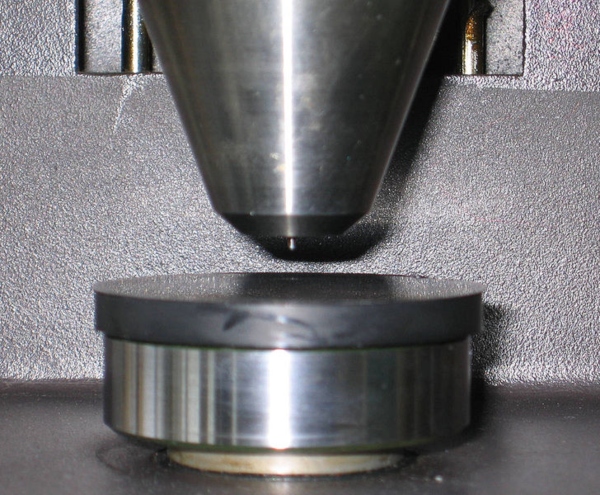

1915 hat der US-Amerikaner Albert Ferdinand Shore (1876 – 1936) die Eindringtiefe eines Prüfstifts als Härte-Kennzahl für Elastomere und gummielastische Kunststoffe definiert und ein Messverfahren entwickelt.

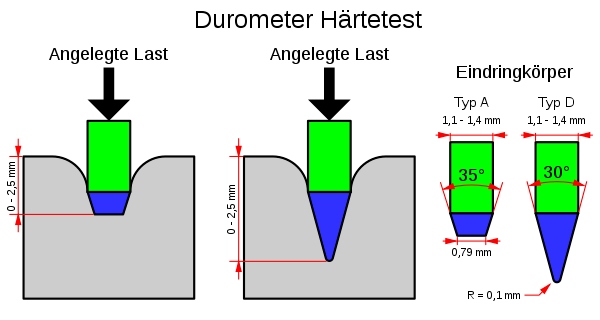

Die Messung der nach ihm benannten Shore-Härte erfolgt mit einem Härteprüfer, der als Durometer bezeichnet wird. Dieser besitzt einen dünnen Stift aus gehärtetem Stahl, dem Intender, der mit definierter Federkraft in das zu prüfenden Material gedrückt wird.

Der Intender läuft vorne kegelförmig zu, sodass die Federkraft nur über die Spitze des Prüfstifts auf das Material übertragen wird. Die Eindringtiefe des Prüfstifts wird auf einer Skala von 0 bis 100 Shore gemessen. Hierbei entsprechen 2,5 mm Eindringtiefe einer Härte von 0 Shore und die Eindringtiefe 0 mm 100 Shore.

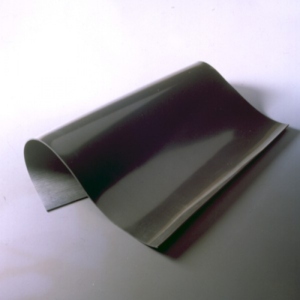

Die Shore-Härte A wird für die Prüfung von Weich-Elastomeren wie zum Beispiel Acrylnitril-Butadien-Kautschuk (NBR) eingesetzt. Hierbei wird ein Prüfgewicht von 1 kg für 15 s auf den Werkstoff gedrückt. Der Intender besitzt hierfür eine flache Spitze mit 0,79 mm Durchmesser bei einem Öffnungswinkel von 35°.

Die Shore-Härte D wird für die Prüfung von zähen Elastomeren und Thermoplasten, wie Polyethylen (PE) oder Polyamiden (PA), eingesetzt. Hierbei wird ein Prüfgewicht von 5 kg für 15 s mit dem nadelförmigen Intender auf das zu untersuchende Werkstück gedrückt. Der Intender besitzt hierbei eine kugelförmig abgerundete Spitze mit einem Durchmesser von 0,2 mm und einem Öffnungswinkel von 30°.

Die Messung der Shore-Härte

Für die Bestimmung der Shore-Härte sind in der Norm DIN ISO 7619-1 konkrete Vorgaben zur Durchführung der Messungen sowie für die Kalibrierung der Prüfgeräte festgelegt. Hierzu gehört, dass jede Messung auf einem Prüfmuster mit einer Materialstärke von mindestens 6 mm durchgeführt werden muss.

Weiterhin ist die Messung auf einem Prüfling mindestens 5-mal zu wiederholen. Die einzelnen Messpunkte sollen hierbei einen Abstand von mindestens 6 mm haben. Um auch bei Schläuchen vergleichbare Messergebnisse zu erhalten, muss die Messung an planparallelen Stellen durchgeführt werden.

Der gemessene Härtewert kann mit zunehmender Haltezeit um mehrere Punkte abnehmen. Daher muss die in der Norm definierte Prüfdauer von 3 Sekunden für Vulkanisate und 15 Sekunden für thermoplastische Elastomere (TPE) exakt eingehalten werden. Der Messwert der Shore-Härte wird nach DIN ISO 7619-1 wie folgt dargestellt: „65 SHORE A 3 s“. Diese Angabe entspricht einer gemessenen Shore-Härte A von 65 bei einer Prüfdauer von 3 Sekunden.

Da die Temperatur bei der Härteprüfung für Kunststoffe ebenfalls eine große Rolle spielt, erfolgt die Prüfung nach Lagerung des Prüfstücks unter Prüfbedingungen für mindestens 1 Stunde bei einer Messtemperatur von 23 ± 2 °C. Da die Härteprüfung an der Oberfläche eines Werkstücks erfolgt, ist die Aussage über die generelle Materialqualität jedoch nur begrenzt repräsentativ für das Gesamtprodukt.

Neben der DIN ISO 7619-1 gibt es weitere Normen für die Härtemessung nach Shore. Hierzu gehören die DIN EN ISO 868, die speziell für harte Kunststoffe und Hartgummi gilt, und der amerikanische Standard ASTM 2240-00. Darin sind zum Teil abweichende Prüfbedingungen definiert, die sich auch in der Darstellung der Härteangabe unterscheiden.

Vergleichbarkeit von Shore A und Shore D

Die Shore A-Methode wird für weiche Polymere verwendet. Zum Beispiel haben Synthesekautschuke, wie NBR, eine Shore-Härte A von 50 bis 70. Härtere Polymere wie Polyethylen (PE) haben eine Shore-Härte A von über 90. Mit der Shore D-Methode gemessen liegt der nominelle Härtewert für PE zwischen 40 und 65 und somit viel niedriger als nach der Shore A-Methode. Trotz der unterschiedlichen Messwerkzeuge und den abweichenden Prüfbedingungen besteht nach K. Tobisch1 ein nichtlinearer Zusammenhang zwischen den Messwerten nach Shore A und Shore D. Sie lassen sich somit ineinander umrechnen. Hiernach entsprechen 50 Shore A annähernd 10 Shore D und 75 Shore A etwa 20 Shore D.

1 K. Trobisch: "Über den Zusammenhang zwischen Shore A- und Shore D-Härte". In: Zeitschrift "Kautschuk, Gummi, Kunststoffe" 34 , Nr. 5 (1989), S. 347-349

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin