Ob das Eisen im Schmelzofen schmilzt oder das Brot im Backofen backt, mit der richtigen Temperatur gelingen sowohl der Kokillenguss als auch die Backwaren. Bei einer Vielzahl technischer und industrieller Prozesse und Verfahren ist die richtige Temperatur die Voraussetzung für den ordnungsgemäßen Prozessablauf. Die elektrische Temperaturmessung ist daher heute in vielen Bereichen unverzichtbar.

Die Anforderungen an die eingesetzten elektrischen Messgeräte sind sehr verschieden. Sie müssen unter den jeweiligen Einsatzbedingungen eine stabile Temperaturmessung ermöglichen, daneben sollen die hierfür notwendigen Messbereiche, die Messgenauigkeit und die Messwertstabilität gut aufeinander abgestimmt sein. Temperatursensoren, welche für den Einsatz im Schmelzofen bei +1000 °C und mehr ausgelegt sind, haben für Anwendungen bei niedrigeren Temperaturen keine ausreichende Messgenauigkeit und umgekehrt.

Wichtig ist es, die richtige Messkette zusammenzustellen, die aus dem eigentlichen Temperatursensor, der Übertragungsleitung und der daran angeschlossenen Auswerteelektronik besteht, wobei diese drei Komponenten auch lokal in einem Messkopf integriert sein können. Damit lassen sich Temperaturen in einer großen Entfernung vom Messort anzeigen und verarbeiten, wenn dieses zum Beispiel aufgrund zu hoher Temperaturen unmittelbar vor Ort nicht möglich ist. Thermoelektrische Messverfahren mit Messaufnehmern, die stabile und reproduzierbare elektrisches Messsignale zur Verfügung stellen, sind daher oft die Methoden der Wahl. Damit lassen sich auch Prozesse automatisch regeln und die Messwerte zur Archivierung, aber auch zur Fehlersuche elektronisch aufzeichnen.

Der Temperaturbegriff

Dass die Temperatur ein Maß für die Wärmeenergie eines Körpers ist, ist allgemein bekannt. Doch nicht nur dies, wie die Masse ist auch die absolute Temperatur eine physikalische Zustandsgröße. Sie wird in der Einheit Kelvin (K) gemessen.

Die Temperaturskala nach Kelvin bezieht sich auf den Tripelpunkt des Wassers bei 0,01 °C bei einem Druck von 6 bar, und beginnt am sogenannten „absoluten Nullpunkt“ bei 0 K. Bei dieser Temperatur besitzen alle Atome und Moleküle eines Körpers keine Wärmeenergie mehr. Der „absolute Nullpunkt“ kann daher nicht unterschritten werden. Ein Kelvin entspricht per Definition dem 273,16-ten Teil der Temperatur des Tripelpunktes von Wasser. In der Praxis wird die Temperatur hingegen meistens auf der Skala nach Celsius (°C) mit Bezug auf den Schmelz- und Siedepunkt von reinem Wasser gemessen.

Für sehr genaue Temperaturmessungen in Wissenschaft und Technik wurde die internationale Temperaturskala von 1990 (ITS-90) eingeführt. Diese ist auf exakte Temperaturfixpunkte unterschiedlicher reiner Stoffe rückzuführen. Zu den Fixpunkten gehören neben dem Wasser-Tripelpunkt auch Schmelzpunkte von Metallen wie Quecksilber (Hg), Zink (Zn) oder Aluminium (Al).

Wie wird die Temperatur gemessen?

Entscheidend für die elektrische Temperaturmessung ist es, ob das zu messende Objekt zugänglich und welche Temperatur dabei zu erwarten ist. Abhängig hiervon kommen zur elektrischen Temperaturmessung

- die direkte oder berührende Messung mit Thermoelementen,

- die direkte oder berührende Messung mit Widerstandsthermometern oder

- die indirekte oder berührungslose Messung mit Strahlungspyrometern

zum Einsatz. Um diese Methoden besser verstehen zu können, sowie deren Funktionsweise, Einsatzbereiche und Grenzen kennenzulernen, sind die einzelnen Verfahren nachfolgend kurz beschrieben.

1. Die direkte und berührende Messung mit Thermoelementen

Sollen in technischen Prozessen und Verfahren Temperaturen oberhalb von +250 °C überwacht werden, eignen sich hierfür besonders Thermoelemente (TE). Diese messen die Temperaturdifferenz zwischen einer Messstelle und einer konstant temperierten Vergleichsstelle.

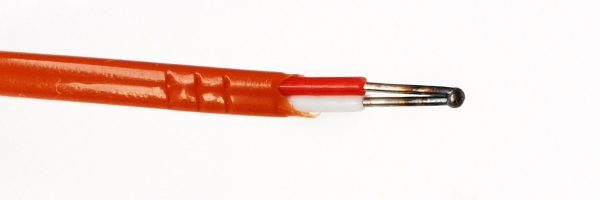

Thermoelemente bestehen aus einem am Ende galvanisch verbundenem Leiterpaar zweier unterschiedlicher elektrischer Leiter. Wird die Kontaktstelle erwärmt, führt die Verschiebung der „freien“ Elektronen in den Leitern zu einer Thermospannung von wenigen Microvolt/Kelvin (µV/K), sodass entsprechend dem „Thermoelektrischen Effekt“ nach Seebeck (1770 – 1831) ein geringer elektrischer Strom fließt. Die Höhe der erzeugten Thermospannung hängt von den Materialien ab, aus denen die Thermoelemente gefertigt sind.

Von den verschiedenen in der europäischen Norm DIN EN 60584-1 definierten Thermoelement-Typen, aus denen Temperatursensoren für unterschiedlichste Anwendungen hergestellt werden, finden Thermoelemente aus NickelChrom-Nickel (NiCr-Ni) eine sehr breite Verwendung. Diese werden als Thermoelement Typ K bezeichnet und können für Temperaturen bis +1200 °C eingesetzt werden. Für höhere Temperaturen bis zu +1700 °C eignen sich zum Beispiel Thermoelemente der Typen R, S und B, die aus Platin (Pt) und Platin-Rhodiumlegierungen (PtRh) gefertigt sind, wie der nachfolgenden Tabelle zu entnehmen ist.

| Typ | Material | Maximal-

Temperaturen |

||

| + | – | |||

| J | Fe | – | CuNi | -40 bis +750 °C |

| T | Cu | – | CuNi | -40 bis +350 °C |

| E | NiCr | – | CuNi | -40 bis +900 °C |

| K | NiCr | – | Ni | -40 bis +1200 °C |

| N | NiCrSi | – | NiSi | -40 bis +1200 °C |

| R | Pt13Rh | – | Pt | 0 bis +1600 °C |

| S | Pt10Rh | – | Pt | 0 bis +1600 °C |

| B | Pt30Rh | – | Pt6Rh | +600 bis +1700 °C |

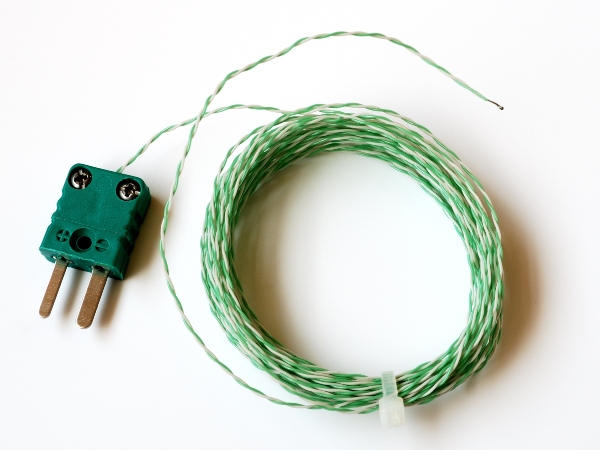

Zur Signalübertragung werden häufig Kupferleitungen verwendet. Hierdurch entstehen jedoch an den Verbindungsstellen zusätzliche Thermoelemente, die einen großen Einfluss auf die zu messende Temperatur haben können und deshalb kompensiert werden müssen. Dieses wird dadurch erreicht, dass der Kontakt als Vergleichsstelle ausgelegt wird und bei einer konstanten Temperatur von 0 °C gehalten wird, dem üblichen Bezugspunkt für Thermospannungen.

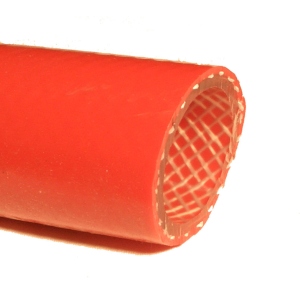

In der Industrie werden hierzu auch Vergleichsstellenthermostate mit einer Temperatur von +50 °C eingesetzt. Ebenso können Thermoelemente mit sogenannten Ausgleichsleitungen verbunden werden, die in begrenzten Temperaturbereichen die gleichen thermoelektrischen Eigenschaften wie die Temperatursensoren haben und hierdurch störende thermoelektrische Effekte verhindern.

2. Die berührende Messung mit Widerstandsthermometern

Bei Temperaturen unterhalb von +250 °C haben Thermoelemente häufig eine nicht ausreichende Messgenauigkeit. Deshalb kommen hier Widerstandsthermometer zum Einsatz, welche die Temperaturabhängigkeit der elektrischen Leitfähigkeit ausnutzen. Diese werden in Kaltleiter und Heißleiter eingeteilt. Kaltleiter oder PTC-Widerstände (PTC = Positive Temperature Coefficient) sind zum Beispiel Metalle, bei denen sich die elektrische Leitfähigkeit bei einer Temperaturerhöhung verringert. Dagegen steigt bei Heißleitern oder NTC-Widerständen (NTC = Negative Temperature Coefficient) aus Halbleitermaterialien oder Metalloxiden, zum Beispiel von Mangan (Mn), Nickel (Ni), Kobalt (Co) oder Uran (U), die Leitfähigkeit mit der Temperatur an.

Am weitesten verbreitet sind Widerstandsthermometer aus Platin. Es ist chemisch inert und kann für die elektrische Temperaturmessung bis ca. +850 °C eingesetzt werden. Der Standard-Widerstandssensor Pt 100 hat einen Nennwiderstand R0 bei 0 °C von 100 Ω, daneben gibt es weitere Sensoren mit Nennwiderständen von 500 Ω und 1000 Ω. Platin-Widerstandsthermometer sind in der Norm DIN EN 60751 spezifiziert.

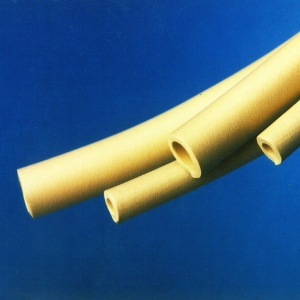

Abhängig von der Bauform sind Widerstandsthermometer für verschiedene Temperaturen ausgelegt. Zum Beispiel können Keramikwiderstände, bei denen eine Platinwendel in ein Keramikrohr eingelegt ist, bis zur Maximaltemperatur von +850 °C eingesetzt werden. Glaswiderstände und Dünnschichtsensoren können bis zirka +400 °C und Foliensensoren bis maximal +230 °C verwendet werden.

3. Die indirekte Messung mit Strahlungspyrometern

Wenn Objekte fernüberwacht werden müssen, weil es aufgrund sehr hoher Temperaturen unmöglich ist, Temperatursensoren vor Ort zu installieren, kommen Strahlungspyrometer zum Einsatz. Diese messen die von heißen Körpern ausgehende Wärmestrahlung bei Temperaturen bis zirka +3000 °C.

Wärmestrahlung wird von allen Körpern abgegeben, wenn ihre Temperatur größer als 0 Kelvin ist. Das Spektrum und die Intensität dieser Strahlung hängen unter anderem von der vorhandenen Temperatur, aber auch von Material, Größe und Form der abstrahlenden Oberfläche ab. Bei einer Umgebungstemperatur von +20 °C wird Wärmestrahlung, die sich in den Schwingungen von Molekülen widerspiegelt, hauptsächlich im Bereich von Infrarotstrahlung abgegeben. Mit steigender Temperatur verschiebt sich das Strahlungsmaximum aber zu sichtbaren Wellenlängen hin. Glühendes Metall leuchtet daher rot oder auch weiß.

Pyrometer detektieren die Strahlungsenergie mit thermischen und pyroelektrischen Sensoren oder mit Hilfe von Photodioden. Abhängig von der zu messenden Temperatur kommen ab +50 °C Photodioden aus Germanium (Ge) und ab zirka +600 °C Photodioden aus Silizium (Si) zum Einsatz.

Zur Messung der Oberflächentemperatur wird beim Gesamtstrahlungspyrometer die Strahlungsintensität im gesamten Wellenlängenbereich der Wärmestrahlung erfasst, bei anderen Geräten wird ein durch Filter begrenzter Spektralbereich, wie unter anderem beim Bandstrahlpyrometer, detektiert. Andere Pyrometerarten, zum Beispiel das Verhältnispyrometer, vergleichen die Strahlungsintensität unterschiedlicher Wellenlängenbereiche, wodurch auch der Einfluss des Emissionsgrades eines Messobjekts reduziert werden kann.

© Ra Boe / Wikipedia, Infrarot-Thermometer 2011-by-RaBoe-04, CC BY-SA 3.0 DE

Was ist bei der Auswahl elektrischer Temperaturmessgeräte zu beachten?

Alle hier beschriebenen Verfahren für die elektrische Temperaturmessung haben in den Einsatzbereichen, für die sie jeweils ausgelegt sind, ihre Bedeutung. Besonders wichtig ist es aber, zu wissen welche Vorteile eine jede dieser Methoden hat, aber auch deren Grenzen zu kennen. Nur mit der Auswahl des richtigen Temperatursensors kann es gelingen, eine zuverlässige Temperaturüberwachung zu realisieren und technische Prozesse hierdurch unter optimalen Bedingungen ablaufen zu lassen.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin